1.本发明涉及合金钢成分设计及热处理工艺技术领域,尤其涉及一种高尔夫球头用低密度高强稀土钢及其制备方法和应用。

背景技术:

2.近些年,随着经济快速增长,人民对美好生活的向往逐渐增强,高尔夫运动以其优雅、绿色、健康等特点博得了很多人的青睐,不同年龄,不同性别,不同消费群体对高尔夫球具的需求也有明显差异。

3.高尔夫球具主要由三部分组成:球、球杆和球头。为了提高高尔夫运动的舒适性和普适性,美国高尔夫协会和andrews st.的皇家历史高尔夫俱乐部等国际组织已在球和球杆上做了大量研究,并出台了相应标准。相比之下,对球头设计和性能优化是高尔夫运动未来极其重要的发展方向。

4.高尔夫球击球的效果主要受高尔夫球头的击球面硬度、比强度的影响。而击球的手感主要受高尔夫球头密度和材料性质的影响。所以不同材料对于高尔夫球头的性能有极大的影响。

5.目前市场上主流的球头主要有钛合金球头、不锈钢球头和碳钢球头。公认性能较好的是钛合金球头,主流使用ti-6al-4v或ta9钛合金。以ti-6al-4v为例,它的密度低(4.5kg/cm3),所以需要添加配重钨块来改变重心,设计性能较好,手感佳、避震性能好,但硬度相对较低(36hrc)、抗磨性差,球面凹槽极易磨损,导致球头的使用寿命很短。钛球头的材料成本较高,加工工艺复杂而又困难,在热加工时极其容易吸收氢氧氮碳等杂质。昂贵的材料成本和维护成本使得钛合金球头很难满足当前广大消费者的需求。

6.钢质高尔夫球头需要具有较高的硬度和较低的密度,以及较强的耐腐蚀性、适当的韧性。目前不锈钢球头的强度不够,密度大。如主流使用的450ss不锈钢球头,虽然耐腐蚀性好,硬度也可以满足要求(45hrc),但密度较大(7.8kg/m3),手感欠佳。同样,目前主流的碳钢球头密度也太大,很大程度上限制了球头的设计性能,且这种球头的避震性能和耐腐蚀性能也不够强,如8620碳钢球头。

7.现有的技术虽然也对高尔夫球头材料进行了改良,但依旧难以使球头的硬度、强度与球头密度的综合匹配较好。如中国专利申请cn113584345a公开了一种高尔夫球头材料及其制备工艺和球头打击面,这种材料由以下原料制备而成:钒粉1~5%、铝粉1~8%、铬粉5~10%、镍粉1~8%、锰粉0.1~1%、铁粉0.1~1.5%、其余为钛粉。这种材料虽然硬度较高(57hrc),密度较低,但难以避免钛成本较高和加工工艺复杂等不足。又例如中国专利申请cn102888570a公开的一种应用于高尔夫球头的不锈钢合金,这种不锈钢合金硬度适中(hrb值介于70~80之间)、成本相对钛合金低、耐腐蚀性能较好,但密度高(8.0

±

0.5kg/cm3),使其手感欠佳、设计性能较差。

8.综上所述,现有的高尔夫球头用钢材料难以兼顾高硬度、低密度、低成本等要求。

技术实现要素:

9.本发明的目的在于提供一种高尔夫球头用低密度高强稀土钢及其制备方法和应用,将本发明的稀土钢用于高尔夫球头,可以兼具低成本、高硬度和低密度。

10.为了实现上述发明目的,本发明提供以下技术方案:

11.本发明提供了一种低密度高强稀土钢,按质量百分含量计,包括c:0.45~0.55%,si:0.16~0.35%,cr:0.85~1.20%,mn:0.80~1.75%,mo:0.15~0.25%,al:5~7%,ca:0.005~0.02%,ce:0.001~0.015%,p≤0.025%,s≤50ppm,o≤50ppm和余量的铁。

12.优选的,所述低密度高强稀土钢的表面为高碳回火马氏体和少量残余奥氏体,所述残余奥氏体的体积含量<5%;心部为低碳回火马氏体和屈氏体;基体组织中含纳米级和亚微米级稀土复合夹杂物。

13.优选的,密度≤6.8g/cm3,表面硬度≥65hrc。

14.本发明提供了上述方案所述低密度高强稀土钢的制备方法,包括以下步骤:

15.按照低密度高强稀土钢的组成进行配料、熔炼、铸造和锻造,得到锻坯;将所述锻坯进行热轧,得到热轧板坯;

16.将所述热轧板坯依次进行预稀土碳共渗处理、稀土碳共渗处理、淬火和回火,得到所述低密度高强稀土钢;

17.所述稀土碳共渗处理采用的渗碳剂为含稀土ce 5~8wt%的煤油,所述稀土碳共渗处理的温度为915~925℃,时间为60min。

18.优选的,所述预稀土碳共渗处理的温度为865~875℃,保温时间为30min。

19.优选的,所述淬火的温度为1145~1155℃,时间为15min。

20.优选的,所述淬火的冷却方式为水淬。

21.优选的,所述回火的温度为200℃,保温时间为3h。

22.优选的,所述热轧的开轧温度为1150~1250℃,终轧温度为950~980℃,总变形量≥75%。

23.本发明提供了上述方案所述低密度高强稀土钢或上述方案所述制备方法制备得到的低密度高强稀土钢在高尔夫球头中的应用。

24.本发明提供了一种低密度高强稀土钢,按质量百分含量计,包括c:0.45~0.55%,si:0.16~0.35%,cr:0.85~1.20%,mn:0.80~1.75%,mo:0.15~0.25%,al:5~7%,ca:0.005~0.02%,ce:0.001~0.015%,p≤0.025%,s≤50ppm,o≤50ppm和余量的铁。本发明以优质的crmo钢作为成分基础,在此之上加入适量的稀土,改善其硬度与耐腐蚀性能。为了进一步满足轻量化的要求,添加了al元素来降低密度,并在钢基表面进行稀土碳共渗处理,以增加球头的硬度、耐磨性等。

25.本发明提供的稀土钢强度高、硬度大、使用寿命大大提高,降低了材料密度,实现了产品轻量化,从而增加产品的使用手感和设计性能。

附图说明

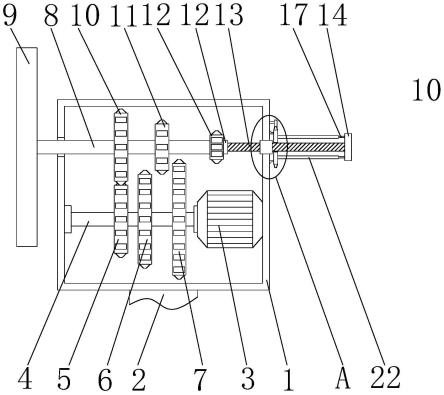

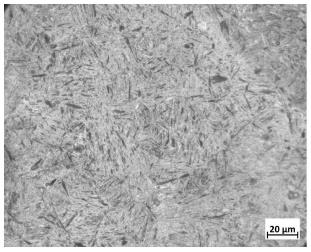

26.图1为实施例1制备的低密度高强稀土钢的表面组织图;

27.图2为施例1制备的低密度高强稀土钢的心部组织图。

具体实施方式

28.本发明提供了一种低密度高强稀土钢,按质量百分含量计,包括c:0.45~0.55%,si:0.16~0.35%,cr:0.85~1.20%,mn:0.80~1.75%,mo:0.15~0.25%,al:5~7%,ca:0.005~0.02%,ce:0.001~0.015%,p≤0.025%,s≤50ppm,o≤50ppm和余量的铁。

29.以质量百分含量计,本发明提供的低密度高强稀土钢包括c:0.45~0.55%,优选为0.48~0.52%,最优选为0.51%。本发明将c的含量控制在上述范围,有利于马氏体的形成,也能够避免c含量过高形成过多粗大的碳化物而恶化球头的力学性能和耐腐蚀性能。

30.以质量百分含量计,本发明提供的低密度高强稀土钢包括si:0.16~0.35%,优选为0.20~0.30%,最优选为0.24%。本发明将si的含量控制在上述范围,不仅提高熔液的流动性,增加合金铸件的铸造性,而且能够在避免过高含量硅带来的延展率下降的前提下提高屈服强度和抗拉强度。

31.以质量百分含量计,本发明提供的低密度高强稀土钢包括cr:0.85~1.20%,优选为0.90~1.15%,最优选为1.10%。本发明将cr的含量控制在上述范围,使合金钢具有更好的抗腐蚀性能、强度和硬度,同时能起到一定的固溶强化作用。此外,本发明将cr的含量控制在上述范围,一方面可以避免cr含量过高增加成本,另一方面还能防止产生更多硬质碳化物导致球头脆性增加。

32.以质量百分含量计,本发明提供的低密度高强稀土钢包括mn:0.80~1.75%,优选为1.00~1.70%,最优选为1.60%。本发明将mn的含量控制在上述范围,不仅易与硫结合,而且可以扩大奥氏体相区,促进马氏体形成进而提高合金的硬度。而且mn元素的加入可明显降低合金的层错能,提高合金的强度和冲击韧性。在此含量范围,也能够避免当mn元素含量过高时,合金中出现带状组织使其力学性能变差。

33.以质量百分含量计,本发明提供的低密度高强稀土合金钢包括mo:0.15~0.25%,优选为0.18~0.23%,最优选为0.22%。本发明添加适量的mo可以起到细化晶粒、形成第二相粒子强化,提高淬透性的作用。

34.以质量百分含量计,本发明提供的低密度高强稀土合金钢包括al:5~7%,优选为5.5~6.5%,,最优选为6.0%。本发明添加适量的al,在明显降低密度的情况下,极大的改善合金的韧性和强度,还提高了合金的耐腐蚀性能、提高产品的使用寿命。al的添加还可以通过抑制网状碳化物的析出提高球头的硬度,加强产品的击球性能。

35.以质量百分含量计,本发明提供的低密度高强稀土合金钢包括ce:0.001~0.015%,优选为0.005~0.013%,最优选为0.010%。本发明添加适量的ce,不仅作为脱氧、脱硫、微合金化的工具,同时细化晶粒,增强冲击韧性和各相同性,改善材料耐腐蚀性能。也对脆性的al2o3起变性作用,改善钢种的疲劳性能,同时降低mns等有害夹杂物的形成。

36.以质量百分含量计,本发明提供的低密度高强稀土合金钢包括ca:0.005~0.02%,优选为0.008~0.015%,最优选为0.010%。本发明将ca的含量控制在上述范围,既能保证脱氧完全,也能避免形成新的杂质。

37.本发明提供的低密度高强稀土合金钢包括p≤0.025%,s≤50ppm,o≤50ppm。在本发明中,所述p、s和o作为杂质元素。

38.在本发明中,所述低密度高强稀土钢的表面组织为高碳回火马氏体和少量残余奥氏体,所述残余奥氏体的体积含量优选<5%(指的是占观察面基体的体积);心部优选为低

碳回火马氏体和屈氏体;基体组织中优选含纳米级和亚微米级(<10μm)稀土复合夹杂物。由于稀土的表面共渗,可以促进表面形成高碳回火马氏体,以满足高硬度的需求,此外,残余奥氏体是难以避免的,本发明通过稀土表面共渗,能抑制残余奥氏体的形成,达到少含量。心部为低碳回火马氏体和屈氏体,可以确保心部有一定韧性,同时利用这种复合夹杂物可以提高硬度的同时保证球头的整体性能(硬度与韧性的良好搭配)。

39.本发明提供的低密度高强稀土钢密度≤6.8g/cm3,硬度≥65hrc。同时韧性和耐腐蚀性能也能满足高尔夫球头的使用要求,能有效改善球杆的击球性能,令使用者能够更轻松地挥杆,可以在高尔夫领域推广使用。

40.本发明提供了上述方案所述低密度高强稀土钢的制备方法,包括以下步骤:

41.按照低密度高强稀土钢的组成进行配料、熔炼、铸造和锻造,得到锻坯;将所述锻坯进行热轧,得到热轧板坯;

42.将所述热轧板坯依次进行预稀土碳共渗处理、稀土碳共渗处理、淬火和回火,得到所述低密度高强稀土钢;

43.所述稀土碳共渗处理采用的渗碳剂为含稀土ce为5~8wt%的煤油,所述稀土碳共渗处理的温度为915~925℃,时间为60min。

44.本发明按照低密度高强稀土钢的组成进行配料、熔炼、铸造和锻造,得到锻坯。

45.本发明对所述配料的过程没有特殊要求,采用本领域熟知的配料过程即可。在本发明中,所述熔炼优选为转炉熔炼加炉外精炼;所述转炉熔炼熔液的温度优选为1600℃;保温时间为40min;所述炉外精炼的温度为1700℃,保温时间为9min;所述炉外精炼时依次加入钙线和稀土线;炉外精炼后进行软吹氩处理。本发明对所述钙线和稀土线的加入条件没有特殊要求,采用本领域熟知的加入技术满足稀土钢成分要求即可。本发明对所述软吹氩处理的过程没有特殊要求。

46.在本发明中,所述铸造优选为连续铸造或模铸。在本发明中,所述锻造前,本发明优选将铸坯加热至1200℃。在本发明中,所述锻造的温度优选为1150℃。本发明在所述锻造时去除铸锭锭头以及锭尾,并去除表层的氧化皮和冷裂。本发明利用锻造细化组织和减少疏松。

47.得到锻坯后,本发明将所述锻坯进行热轧,得到热轧板坯。在本发明中,所述热轧的开轧轧温度优选为1150~1250℃,终轧温度优选为950~980℃,总变形量优选≥75%,更优选为75~85%。本发明利用热轧获得细小、均匀的基体组织,为后续的热处理做准备。

48.得到热轧板坯后,本发明将所述热轧板坯依次进行预稀土碳共渗处理、稀土碳共渗处理、淬火和回火,得到所述低密度高强稀土钢。

49.进行预稀土碳共渗处理前,本发明优选先将热轧板坯进行表面处理。本发明对所述表面处理的过程没有特殊要求,能够将热轧板坯表面的氧化皮去除并清洗干净即可。

50.在本发明中,所述预稀土碳共渗处理的温度优选为865~875℃,更优选为870℃,保温时间优选为30min。本发明利用预稀土碳共渗处理的作用是改善材料的原始组织,减少带状组织,提高材料综合性能。

51.在本发明中,所述稀土碳共渗处理采用的渗碳剂为含稀土ce5~8wt%的煤油,所述稀土碳共渗处理的温度为915~925℃,时间为60min。本发明利用稀土碳共渗处理可以显著提高球头表面的硬度和耐磨性能。相较于一般渗碳处理,稀土碳共渗处理有更高的碳传

递系数,可以获得更深的渗碳层。且稀土可以作为碳化物异质形核核心,使渗碳表层过共析区沉淀析出细小弥散的碳化物,导致碳化物无法形成连续的网状分布,起到优化碳化物形状、分布和大小的作用。

52.在本发明中,所述淬火的温度优选为1145~1155℃,时间优选为15min;所述淬火的冷却方式优选为水淬。本发明利用淬火实现完全奥氏体化;淬火冷却过程中实现奥氏体向马氏体的转变。

53.在本发明中,所述回火的温度优选为200℃,保温时间优选为3h。本发明在所述回火过程中实现马氏体向回火马氏体转变。

54.本发明提供了上述方案所述低密度高强稀土钢在高尔夫球头中的应用。

55.下面结合实施例对本发明提供的高尔夫球头用低密度高强稀土钢及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

56.实施例1

57.利用转炉熔炼加炉外精炼:转炉熔液的温度为1600℃,熔炼时间为40min;炉外精炼的温度为1700℃,时间为9min;炉外精炼时依次加入钙线和稀土线;炉外精炼后进行软吹氩处理。

58.下一步进行连续铸造,铸坯随炉加热到温度为1200℃,然后进行锻造,去除铸锭锭头以及锭尾,并去除表层的氧化皮和冷裂。在锻锤上反复镦粗、拔长,以细化组织和减少疏松;锻造温度为1150℃。

59.然后对锻坯进行热轧,开轧温度1200℃,终轧温度970℃,总变形量≥80%,获得热轧板坯。

60.对热轧板坯进行预处理,去除试样表面氧化皮并清洗试样;然后进行预稀土碳共渗处理:870

±

5℃保温30分钟;使用添加稀土(ce)7wt%的煤油作为渗碳剂在920

±

5℃的温度下稀土碳共渗处理60分钟;淬火:在1150

±

5℃下保温15分钟,水淬;回火:在200℃温度下进行回火3h,得到低密度高强稀土钢。

61.表1、2为各实例与各对比例的成分配比与相关性能指标。

62.实施例2以及对比例1~7与实施例1的不同之处在于:实施例2的成分与实施例1不同;对比例1中没有加入al;对比例2中没有加入稀土ce;对比例3中既没有加入稀土ce也没有加入al;对比例4加入了以质量分数计为10%的al;对比例5中加入了以质量分数计为0.052%的稀土ce;对比例6中将mn的加入量减少到了以质量分数计为0.75%;对比例7中以普通渗碳处理替代了稀土碳共渗处理。

63.所述对比例7使用的普通渗碳处理的具体过程为:在920

±

5℃的温度下渗碳处理60分钟。

64.表1各实施例和对比例的成分配比(以质量分数计,%)

[0065][0066]

表2各实施例和对比例的相关性能指标

[0067][0068][0069]

从表2中的实施例1、2与对比例1、4的密度指标进行对比,可以看出,al的添加对于试样有极大的轻量化作用,显著降低了试样的密度。从硬度指标对比上看,al的添加在一定范围内会稍微降低合金的硬度,当al的添加过多时会显著恶化合金的力学性能。

[0070]

从表2中的实施例1、2与对比例2、5的硬度指标进行对比,可以看出,当稀土加入微量时,加入稀土后,合金的硬度有所增加。

[0071]

从表2中的实施例1、2与对比例6的硬度指标进行对比,可以看出,当mn的加入适量时,可以提高合金的硬度。

[0072]

从表2中的实施例1与对比例7的硬度指标进行对比,可以看出,稀土碳共渗处理后,高尔夫球头表面的硬度有显著提升。

[0073]

由图1~2可以看出,稀土碳共渗处理后,由于稀土钢表面碳浓度增加,其中碳层厚

度为2mm,稀土碳共渗处理后再经淬火和回火,表面组织为高碳的回火马氏体(图1),硬度较稀土碳共渗处理前明显增加,心部为低碳回火马氏体和屈氏体(图2)。

[0074]

因为高尔夫球运动中击球距离受高尔夫球头的击球面的硬度影响,击球时的手感和球头的设计性能受高尔夫球头的密度影响,当这两个性能均较优异时,才既能确保将更多的挥杆击球力传递给球,又能保证球头有良好的击球手感和优异的设计性能。故本发明经稀土碳共渗处理获得的加入铝和铈稀土的低密度钢质球头具有良好的使用前景。

[0075]

综上,本发明制备的低密度高强稀土合金钢的硬度高、密度低,使用寿命大大增强,满足高尔夫球头的使用需求,是高尔夫球头制备的优选材料。且本发明中的材料成本较低、市场广阔,在成本效益上也符合高尔夫产业的发展所需,具有新颖性、实用性、创造性。

[0076]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。