1.本发明属于功能材料领域,具体地说,涉及一种用于功能高聚物的纳米材料的制备方法。

背景技术:

2.相对于原始的有机聚合物或其他无机填料的宏观复合材料,含有纳米级剥离薄片的有机聚合物不仅表现出增强的机械性能,增强的导电性、导热性、阻隔性能等宏观性能,而且可以赋予有机聚合物远红外、负离子、抗菌、抗紫外线、凉感等保健性功能。

3.目前,功能性聚烯烃合成领域,多采用熔融共混的方式,以制备不同功能的功能纤维,但因纳米材料表面羟基等极性基团的存在,在制备过程中纳米材料极易团聚,造成纤维性能下降,喷丝孔堵塞等难题。例如,申请号为cn201710624794.2的发明专利公开了氧化石墨烯丙纶功能纤维的制备方法,采用了改性剂对氧化石墨烯进行改性再与聚酯切片熔融共混的方式制备功能纤维,尽管通过表面改性,提高了填料与聚酯的结合作用力,但纳米材料间的范德华力和氢键作用,致使纳米材料仍然极易团聚,影响纤维性能。

4.ziegler-natta、茂金属等催化剂用于聚烯烃的合成,具有极高的催化活性,但是此类催化剂极易与水或其他羟基类化合物结合,导致催化剂中毒而失活。而作为功能填料的矿物材料,不仅表面含有的水分和其他羟基类化合物,材料内部同样存在水分和其他羟基类化合物。目前,多采用高温干燥的方式处理材料,无法达到去除内部的水分和其他类羟基类化合物的效果,在进行烯烃类聚合物原位聚合时,极易造成催化剂失活。

5.有鉴于此特提出本发明。

技术实现要素:

6.本发明要解决的技术问题在于克服现有技术的不足,提供一种用于功能高聚物的纳米材料的制备方法,通过在惰性气体下对纳米材料进行干燥,去除材料表面的水和其他羟基化合物;再通过溶胀剂剥离纳米材料的结构,利用清除剂去除暴露出的限制在纳米材料内部的水和其他羟基化合物,不仅去除了纳米材料表面和内部的水和其他羟基化合物,避免了烯烃类高聚物聚合时催化剂的失活,而且可以进一步降低纳米材料的尺寸,提高了催化剂的收率,改善了纳米材料的分散性能,进一步提高了功能高聚物的性能。

7.为解决上述技术问题,本发明采用技术方案的基本构思是:

8.一种用于功能高聚物的纳米材料的制备方法,包括以下步骤:

9.(1)在惰性气体的保护下,对纳米材料进行干燥处理;

10.(2)加入溶胀剂,对干燥后的纳米材料进行溶胀处理;

11.(3)加入清除剂处理溶胀后的纳米材料;

12.(4)在惰性气体的保护下,对步骤(3)中的纳米材料进行干燥处理。

13.进一步的,步骤(2)中,将干燥后的纳米材料与溶胀剂置于反应器中,接触一段时间后,经减压和升温处理,使溶胀剂蒸发,获得被剥离的纳米材料。

14.进一步的,所述的溶胀剂和纳米材料的质量比为0.5~10,优选为1~2。

15.以上方案中,所述的溶胀剂与纳米材料接触时处于液态,或者接近临界状态,或者超临界状态,在减压和升温处理后,能够使溶胀剂快速蒸发,体积变大,气体进入纳米材料的层状结构中,使层间距增大,纳米材料的结构被剥离,从而暴露出内部结构。

16.进一步的,所述的溶胀剂选自乙烷、丙烷、丁烷、戊烷、乙烯、丙烯、1-丁烯、1-戊烯、 1-己烯中的一种或多种的组合。

17.优选的,所述的溶胀剂选用与聚合反应相同的单体。

18.进一步的,步骤(3)中,所述的清除剂与纳米材料的质量比为0.01~0.5,优选为0.01~0.2。

19.以上方案中,步骤(3)中,将步骤(2)中得到的纳米材料与清除剂一起添加到反应器中,反应一段时间,以去除暴露出来的水和其他羟基化合物。

20.进一步的,所述的清除剂为有机金属化合物或者金属氢化物。

21.优选的,所述的清除剂为烷基铝。

22.以上方案中,烷基铝作为一种有机铝化合物,极易与水发生反应,同时反应生成的烷基铝氧烷作为助催化剂,可以提高烯烃类聚合的反应活性。

23.进一步的,步骤(1)中,所述的干燥处理的温度为20℃~160℃,优选为100℃~120℃。

24.干燥处理的时间为2~24小时,优选为4~8小时。

25.以上方案中,步骤(1)中,所述的干燥处理即热处理,具体的,将纳米材料置于干燥器中,在氮气惰性气体的保护下,保持一定的温度和压力的条件下热处理一段时间,以去除材料表面的水和其他羟基化合物。

26.其中,所述的压力为0~0.2mpa,优选为0~0.1mpa。

27.进一步的,步骤(2)中,所述的接触时间取决于纳米材料的类型及粒度,所述的接触时间为1~10小时,优选为2~6小时。

28.进一步的,步骤(3)中,所述的清除剂与纳米材料的反应时间为10min~600min,优选为30min~120min。

29.进一步的,步骤(4)中,所述的干燥处理的温度为20℃~160℃,优选为20℃~80℃。

30.干燥处理的时间为0.5~12小时,优选为0.5~2小时。

31.以上方案中,步骤(4)中,将步骤(3)中得到的纳米材料置于干燥器中,在氮气惰性气体保护下,保持一定的温度和压力处理一段时间,以得到可用于功能高聚物的纳米材料。

32.其中,所述的压力为0~0.2mpa,优选为0~0.1mpa。

33.进一步的,步骤(4)中所述的纳米材料为纳米颗粒,包括zno、cdo、ca2o、tio2、 al2o3、sio2、fe3o4等球形金属氧化物,页硅酸盐、高岭土、石墨、石墨烯、碳纳米管等片状材料。

34.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

35.(1)本发明提供了一种用于功能高聚物的纳米材料的制备方法,首先在惰性气体下对纳米材料进行干燥,去除材料表面的水和其他羟基化合物,干燥的纳米材料与液态或接近临界状态或超临界状态的溶胀剂接触,通过改变压力和温度条件使溶胀剂发生体积变

化以剥离纳米材料的结构,暴露出可能被限制在纳米材料内部的水和其他羟基化合物并通过清除剂去除,然后用惰性气体进行干燥,以除去副产物。

36.(2)本发明制备的纳米材料,去除了纳米材料表面和内部的水和其他羟基化合物,避免了烯烃类高聚物聚合时催化剂的失活,提高了催化剂的收率。

37.(3)本发明的制备方法可以进一步降低纳米材料的尺寸,改善纳米材料的分散性能,进一步提高功能高聚物的性能。

38.本发明还提供一种用于功能高聚物的纳米材料的制备方法,具有方法简单、操作简便、对设备的要求低、应用前景广阔的特点。

39.下面对本发明的具体实施方式作进一步详细的描述。

具体实施方式

40.为了使本发明的目的、技术方案和优点更加清楚,下面结合部分实施例对本发明的技术方案进行清楚、完整地描述,本领域技术人员可以了解到的是,下列实施方式仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。例如,尽管本技术按照特定顺序描述了本发明的方法的各个步骤,但是这些顺序并不是限制性的,在不偏离本发明的基本原理的前提下,本领域技术人员可以按照不同的顺序来执行所述步骤。

41.实施例1

42.(1)取5g石墨烯,在旋转干燥器中,以氮气为保护气体,保持100℃、0.1mpa条件下干燥处理6小时;

43.(2)将干燥的石墨烯转移至搅拌反应釜中,添加6.8g丙烯,保持20℃、4mpa条件下搅拌3小时后,随后反应体系温度升为130℃,压强降为2.7mpa;

44.(3)然后加入0.8g三乙基铝反应40min;

45.(4)随后在氮气保护下,保持60℃、0.1mpa条件下干燥处理1小时,得到用于功能高聚物的纳米材料。

46.(5)随后向反应体系中加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入650g丙烯,在80℃、1.2mpa条件下聚合反应1小时,得到功能高聚物。

47.实施例2

48.(1)取3g石墨烯,在旋转干燥器中,以氮气为保护气体,保持110℃、0.1mpa条件下干燥处理4小时;

49.(2)将干燥的石墨烯转移至搅拌反应釜中,添加3.5g丙烯,保持20℃、4mpa条件下搅拌2小时后,随后反应体系温度升为130℃,压强降为2.7mpa;

50.(3)然后加入0.3g三乙基铝反应30min;

51.(4)随后在氮气保护下,保持30℃、0.1mpa条件下干燥处理0.7小时,得到用于功能高聚物的纳米材料。

52.(5)随后向反应体系中加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入450g丙烯,在80℃、1.2mpa条件下聚合反应1小时,得到功能高聚物。

53.实施例3

54.(1)取7g石墨烯,在旋转干燥器中,以氮气为保护气体,保持120℃、0.1mpa条件下干燥处理8小时;

55.(2)将干燥的石墨烯转移至搅拌反应釜中,添加9g丙烯,保持20℃、4mpa条件下搅拌6小时后,随后反应体系温度升为130℃,压强降为2.7mpa;

56.(3)然后加入1.3g三乙基铝反应100min;

57.(4)随后在氮气保护下,保持80℃、0.1mpa条件下干燥处理2小时,得到用于功能高聚物的纳米材料。

58.(5)随后向反应体系中加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入850g丙烯,在80℃、1.2mpa条件下聚合反应1小时,得到功能高聚物。

59.对比例1

60.在反应器中加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入 650g丙烯,在80℃、1.2mpa条件下聚合反应1小时,得到高聚物。

61.对比例1在实施例1的基础上,只进行步骤(5)的操作,即聚合反应中没有纳米材料对催化剂失活的影响。

62.对比例2

63.取5g石墨烯加入反应器中,随后加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入650g丙烯,在80℃、1.2mpa条件下聚合反应1小时,得到功能高聚物。

64.对比例2在对比例1的基础上,添加了纳米材料进行功能化聚合反应,但是对纳米材料没有进行任何预处理。

65.对比例3

66.取5g石墨烯,在旋转干燥器中,以氮气为保护气体,保持100℃、0.1mpa条件下干燥处理6小时;将干燥的石墨烯转移到搅拌反应器中,随后加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入650g丙烯,在80℃、1.2mpa条件下聚合反应1小时,得到功能高聚物。

67.对比例3在实施例1的基础上,只进行步骤(1)和步骤(5)的操作,即没有对纳米材料进行溶胀剂和清除剂的处理。

68.对比例4

69.取5g石墨烯,在旋转干燥器中,以氮气为保护气体,保持100℃、0.1mpa条件下干燥处理6小时;将干燥的石墨烯转移至搅拌反应釜中,添加6.8g丙烯,20℃、4mpa条件下搅拌3 小时后,随后反应体系温度升为130℃,压强降为2.7mpa;随后在氮气保护下,保持60℃、 0.1mpa条件下干燥处理1小时,得到用于功能高聚物的纳米材料;随后向反应体系中加入催化剂ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入650g丙烯,在80℃、 1.2mpa条件下聚合反应1小时,得到功能高聚物。

70.对比例4在实施例1的基础上,只进行步骤(1)、(2)、(4)和步骤(5)的操作,即在对纳米材料进行溶胀剂处理的基础上,没有进行清除剂的处理。

71.对比例5

72.取5g石墨烯,在旋转干燥器中,以氮气为保护气体,保持100℃、0.1mpa条件下干燥处理6小时;然后加入0.8g三乙基铝反应40min;随后在氮气保护下,保持60℃、0.1mpa条件下干燥处理1小时,得到用于功能高聚物的纳米材料;随后向反应体系中加入催化剂 ziegler-natta,助催剂三乙基铝和二异丙基二甲氧基硅烷,再加入650g丙烯,在80℃、

1.2mpa 条件下聚合反应1小时,得到功能高聚物。

73.对比例5在实施例1的基础上,只进行步骤(1)、(2)、(3)和步骤(5)的操作,即只对纳米材料进行清除剂的处理,没有进行溶胀剂的处理。

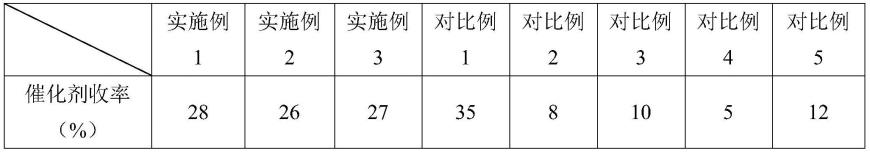

74.实验例1

75.本实验例对实施例1至实施例3、对比例1至对比例5制备功能高聚物的过程中的催化剂收率进行测试,其中催化剂收率是指:在添加相同质量的催化剂和相同反应时间下,每克质量的催化剂所对应生产出的聚丙烯的公斤数(催化剂收率=(kgpp/gcat)

×

100%)。

76.测试结果如表1所示:

77.表1

[0078][0079]

如表1所示,对比例1作为空白对照,实验中没有添加纳米材料,因此,不存在纳米材料导致催化剂中毒失活的情况。

[0080]

实施例1、实施例2和实施例3中的催化剂收率明显高于对比例2、对比例3、对比例4 和对比例5,表明纳米材料在进行了溶胀剂的剥离、清除剂对水和其他羟基化合物的清除处理后,避免了高聚物聚合时催化剂的失活,提高了催化剂的收率。

[0081]

而对比例2中,由于没有对纳米材料进行预处理,即没有对纳米材料的表面和内部进行水和其他羟基化合物的清除处理,因此,使得高聚物聚合反应中纳米材料中的水和其他羟基化合物使催化剂出现失活现象,导致催化剂的收率明显降低;对比例3中没有对纳米材料进行溶胀剂和清除剂的处理,使得纳米材料的内部结构中的水和其他羟基化合物在高聚物聚合反应中出现使催化剂出现失活现象,导致催化剂的收率明显降低;对比例4中只对纳米材料进行了溶胀剥离的处理,由于剥离后使纳米材料内部结构中的水和其他羟基化合物暴露出来,如果不对其进行清除处理,反而会导致催化剂严重中毒失活,大大降低了催化剂的收率;对比例5中只对纳米材料进行了清除剂的处理,有助于进一步清除纳米材料表面的水和其他羟基化合物,由于没有对纳米材料进行溶胀剥离的处理,因此纳米材料的内部结构中仍然存在会使催化剂失活的水和其他羟基化合物,在高聚物聚合反应中会出现催化剂失活现象,导致催化剂的收率有所降低。

[0082]

实验例2

[0083]

在实施例1的基础上改变溶胀剂与纳米材料的质量比,其他条件不变,得到对比例6至对比例11。

[0084]

本实验例对实施例1、对比例6至对比例11制备功能高聚物的过程中的催化剂收率进行测试,测试结果如表2所示:

[0085]

表2

[0086][0087]

从表2中的结果可以看出,当溶胀剂与纳米材料的质量比在本技术限定的0.5~10范围内时,如实施例1、对比例7、对比例8、对比例9和对比例10,高聚物聚合反应后的催化剂收率均高于20%,尤其是当溶胀剂与纳米材料的质量比在本技术限定的1~2范围内时,如实施例1、对比例8和对比例9,高聚物聚合反应后的催化剂收率均不低于25%,;但超出本技术限定范围,如对比例6和对比例11,即溶胀剂过多或过少时,催化剂收率明显降低。

[0088]

溶胀剂过少时,对纳米材料的剥离效果较差,不能使纳米材料内部结构中的水和其他羟基化合物完全暴露出来,残余的水和其他羟基化合物在高聚物聚合反应过程中仍会导致催化剂的失活,使催化剂收率降低;溶胀剂过多时,容易产生副产物,导致催化剂收率有所降低,且溶胀剂过多造成成本增加。

[0089]

实验例3

[0090]

在实施例1的基础上改变清除剂与纳米材料的质量比,其他条件不变,得到对比例12至对比例16。

[0091]

本实验例对实施例1、对比例12至对比例16制备功能高聚物的过程中的催化剂收率进行测试,测试结果如表2所示:

[0092]

表2

[0093][0094][0095]

从表2中的结果可以看出,当清除剂与纳米材料的质量比在本技术限定的0.01~0.5范围内时,如实施例1、对比例13、对比例14和对比例15,高聚物聚合反应后的催化剂收率均不低于25%;但超出本技术限定范围,如对比例12和对比例16,即清除剂过多或过少时,催化剂收率明显降低。

[0096]

清除剂过少时,不能使纳米材料内部结构中暴露出来的水和其他羟基化合物完全清除,残余的水和其他羟基化合物在高聚物聚合反应过程中仍会导致催化剂的失活,使催化剂收率降低;清除剂过多时,容易产生副产物,导致催化剂收率有所降低,且清除剂过多造成成本增加。

[0097]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容做出些许更动或修饰为

等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。