1.本实用新型涉及汽车整车测试领域,具体地涉及一种汽车双滚筒转毂试验台的升降机构。

背景技术:

2.在实验室内进行整车测试时,有两种整车台架(可以理解为整车跑步机)可供选择。一种是动力总成台架,将轮胎拆卸下来,半轴外缘通过法兰连接轴与测功机相连;另一种是整车转毂,车辆轮胎无需拆除,且与滚筒耦合,通过滚筒对轮胎进行合理加载,使得车辆在转毂台架行驶时,逼近在真实道路上行驶的状态。整车转毂分为单滚筒转毂(每个车轮一个滚筒)和双滚筒转毂(每个车轮两个滚筒)。单滚筒转毂一般用来测整车经济(油耗或电耗)和排放指标,没有转向功能。在测试智能驾驶整车的功能时,需要整车保留转向功能,一般采用双滚筒转毂,并在双滚筒下方增加回转机构,在车轮转向时,滚筒在回转机构的带动下跟随车轮转动。

3.整车在双滚筒转毂试验台上做测试时,由于双滚筒之间形成“凹坑”,整车在上下转毂台架的过程中,会陷入双滚筒之间的“凹坑”中,上下过程非常不方便。因此需要在滚筒中安装一个升降机构,在车辆上下转毂的过程中,利用该升降机构将“凹坑”填补,方便车辆上下转毂。在正常做测试时,该升降机构回落,车轮100与双滚筒200接触,脱离该升降机构1,如图1所示。

4.现有升降机构采用单个空气弹簧10实现机构的升降,如图2所示。但这种升降机构存在以下问题:

5.1.空气弹簧10安装在机构中间,由于中间受力容易出现受力不均匀,因此,机构稳定性差;

6.2.机构高度方向尺寸大,占用空间大,由于在双滚筒下方增加了回转机构,可用空间很小,因此,现有升降机构无法安装。

技术实现要素:

7.本实用新型的目的是提供一种汽车双滚筒转毂试验台的升降机构,以解决上述问题。为此,本实用新型采用的技术方案如下:

8.一种汽车双滚筒转毂试验台的升降机构,所述升降机构安装在两个滚筒之间,用于将车轮顶起,其中,所述升降机构可包括:

9.固定架,所述固定架固定在所述汽车双滚筒转毂试验台的转毂台架上;

10.一对驱动器,一对所述驱动器悬挂固定在所述固定架的两端,以让位于所述汽车双滚筒转毂试验台的回转机构;以及

11.升降架,所述升降架与一对所述驱动器的伸缩杆驱动连接,以将所述车轮顶起。

12.在较佳实施例中,所述固定架包括两根立柱和一块下托板,两根所述立柱固定竖立在所述下托板的上表面上,以及所述一对驱动器固定在所述下托板的下表面上。

13.在较佳实施例中,所述立柱的外侧固定有安装板,所述安装板固定在所述转毂台架上。

14.在较佳实施例中,所述立柱位于所述驱动器正上方并且与所述下托板形成u字形。

15.在较佳实施例中,所述立柱设有c字形槽,所述驱动器的伸缩杆伸入所述c字形槽并与所述升降架驱动连接。

16.在较佳实施例中,所述升降架包括上横梁和固定在所述上横梁两端的两个支腿,所述支腿的外侧固定有导向块,所述导向块卡在所述c字形槽中并与所述伸缩杆的顶端抵接。优选地,所述伸缩杆的顶端安装有接触头,所述接触头与所述导向块的下表面抵接。

17.在较佳实施例中,所述支腿的两侧固定有滑条,所述滑条滑动接合在所述c字形槽的开口两侧,使得所述支腿能沿所述立柱上下滑动。

18.在较佳实施例中,所述滑条为l形,所述立柱在所述c字形槽的开口两侧具有l形部分,所述l形部分与所述滑条互补。

19.在较佳实施例中,所述支腿与所述上横梁之间设有加强筋板。优选地,所述加强筋板大致呈等腰直角三角形,其直角的两边分别固定于所述支腿和所述上横梁。

20.在较佳实施例中,所述上横梁的上表面上安装有可更换护板。优选地,该护板上设有防滑条纹。

21.在较佳实施例中,所述驱动器可以是气缸、液压缸或电推杆等。

22.本实用新型的升降机构由原来的中间出力变为两端出力,受力更均匀,稳定性增加,同时空出的中间空间可以方便安装回转机构,大大提高了汽车双滚筒转毂试验台的空间利用率。

附图说明

23.图1是汽车双滚筒转毂试验台的升降机构的工作原理示意图,其中,a)示出了升降机构处于下降位置,b)示出了升降机构处于顶起位置;

24.图2是现有升降机构的立体图;

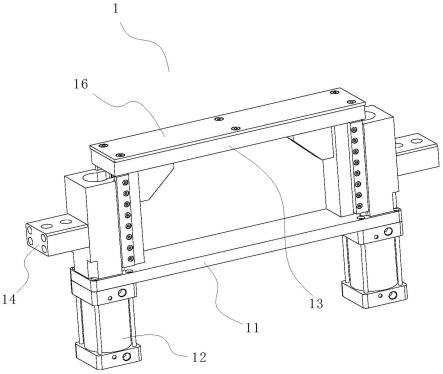

25.图3是根据本实用新型实施例的一种汽车双滚筒转毂试验台的升降机构的立体图;

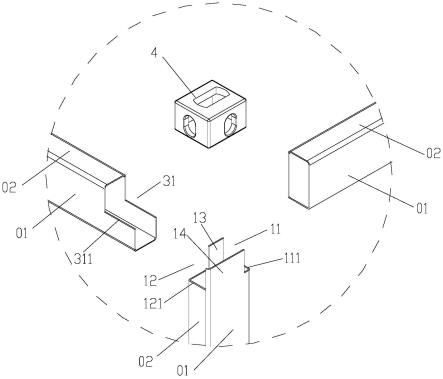

26.图4是图3所示的汽车双滚筒转毂试验台的升降机构的立体分解图;

27.图5是图3所示的汽车双滚筒转毂试验台的升降机构的剖视图;

28.图6是图3所示的汽车双滚筒转毂试验台的升降机构的正视图;

29.图7是沿图6中的a-a线截取的汽车双滚筒转毂试验台的升降机构的剖视图。

具体实施方式

30.以下将结合附图对本实用新型的优选实施例进行详细说明,以便更清楚理解本实用新型的目的、特点和优点。应理解的是,附图所示的实施例并不是对本实用新型范围的限制,而只是为了说明本实用新型技术方案的实质精神。

31.在下文的描述中,出于说明各种公开的实施例的目的阐述了某些具体细节以提供对各种公开实施例的透彻理解。但是,相关领域技术人员将认识到可在无这些具体细节中的一个或多个细节的情况来实践实施例。在其它情形下,与本技术相关联的熟知的装置、结

2cm),以方便操作。

42.立柱111设有沿纵向延伸的c字形槽1112,并且下托板112设有与c字形槽1112对准连通的通孔1121。驱动器12的伸缩杆121可以通过通孔1121伸入c字形槽1112中并与升降架13驱动连接,从而带动升降架13上升和下降。下托板112的通孔1121四周布置多个固定螺孔(未示出),用于将立柱111与下托板112固定在一起。

43.升降架13包括上横梁131和固定在所述上横梁131两端的两个支腿132。上横梁131和支腿132均为长方体结构。上横梁131的宽度稍小于两个滚筒之间的最小间距,长度与滚筒的轴向长度基本相同。在一具体实施例中,上横梁131的尺寸为650mm(长)*110mm(宽)*35mm(厚)。支腿132的外侧固定有导向块133,所述导向块133卡在c字形槽1112中并与驱动器12的伸缩杆121的顶端抵接。因此,驱动器12的伸缩杆121伸出时,可以通过导向块133将整个升降架13顶起;而当伸缩杆121缩回时,升降架13会在重力作用下随着伸缩杆121下降。优选地,伸缩杆121的顶端安装有接触头15,所述接触头15与导向块133的下表面抵接。通过接触头15,可以增加伸缩杆121与导向块133的接触面积,使升降更加平稳。

44.如图4-7所示,支腿132朝向立柱111一面的两侧固定安装有滑条134,所述滑条134滑动接合在立柱111的c字形槽1112的开口两侧,使得支腿132能沿立柱111上下滑动,从而使升降架13的升降更加平稳。在本实施例中,滑条134为l形无油线性滑条,立柱111在c字形槽1112的开口两侧具有l形部分1113,所述l形部分1113与滑条134互补,形成滑轨结构。由于滑条134是通过螺钉固定在支腿132上的,因此在滑条134磨损比较厉害的时候,可以非常方便地更换。

45.应该理解,c字形槽1112也可以用“凸”字形槽代替,并且导向块133也做成“凸”字形,这样两者就形成滑块滑轨结构,使得升降架13可以沿着立柱111上下滑动。在这种情况下,滑条134可以省略。

46.如图5所示,支腿132与上横梁131之间设有加强筋板135,以提高上横梁131的承载能力。优选地,加强筋板135大致呈等腰直角三角形,其直角的两边分别固定于(例如,通过内六角圆柱头螺钉)上横梁131和支腿132。优选地,加强筋板135的角部作切除处理,以避免在安装过程中出现意外伤害。

47.此外,为了避免上横梁131因与轮胎直接接触而磨损,上横梁131的上表面上还安装有可更换护板16。在本实施例中,护板16通过六个螺钉固定在上横梁131上。当护板16磨损后,只需拧下螺钉将其拆下,换上新的护板再锁紧即可,非常方便。护板16的长宽与上横梁131基本相同。优选地,该护板16上设有防滑条纹,以提高摩擦系数,避免车轮打滑。

48.固定架11和升降架13可以采用具有足够强度的钢材制成,以避免其在使用过程中变形,影响使用寿命。

49.驱动器12可以是气缸、液压缸或电推杆等。优选地,驱动器12采用气缸,因为气缸具有体积小,推力大,安装维护成本低等优点。升降机构1的升降速度可以通过控制气缸的进气和排气速度来实现,非常方便。

50.以上已详细描述了本实用新型的优选实施例,但应理解到,在阅读了本实用新型的上述讲授内容之后,本领域技术人员可以对本实用新型作各种改动或修改。这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。