1.本实用新型涉及建筑工程技术领域,特别是指一种气膜固定件。

背景技术:

2.在建筑工程施工现场气膜固定时通常会需要设置气膜固定件,以气膜钢筋混凝土结构建筑为例,气膜钢筋混凝土结构建筑是以性能优良的柔软织物(即气膜)为外膜并将其固定在按设计要求施工完毕的环型基础上,向气膜内持续输入空气并保持气膜内恒压状态做为施工荷载支撑,随后依次在气膜内喷涂界面剂、聚氨酯泡沫层、构造筋绑扎、结构筋分层绑扎、逐层喷射混凝土,最终形成具有一定刚度、能够覆盖大空间的结构体系。

3.气膜与钢筋混凝土结构基础(上述的环形基础)连接时,气膜下边沿与钢筋混凝土结构基础连接,为了保证连接成整体,并防止漏气,需要通过气膜固定件固定并压紧气膜膜材。

4.传统的气膜固定件大多采用螺母螺杆套组,由许多非标准化的螺杆和螺母组装而成,在安装过程中固定难度大,施工中容易偏位,很难做到标准化生产和安装。此外,施工现场的传统的气膜固定件都是一次性的,施工完成后不易拆卸并重复周转使用,回收利用率较低。

技术实现要素:

5.本实用新型提供一种气膜固定件,具有固定气膜和施工模板的功能,制作和施工简单方便,气膜固定效果好,部分部件可拆卸回收利用。

6.为解决上述技术问题,本实用新型提供技术方案如下:

7.一种气膜固定件,包括套筒、联结铆爪、联结螺栓、压板件和压圈,其中:

8.所述套筒水平设置,所述套筒的内外两端均开设有水平的螺纹孔,所述套筒和所述联结铆爪位于建筑基础的位置内,所述联结铆爪连接在所述套筒内端的螺纹孔内,所述联结螺栓连接在所述套筒外端的螺纹孔内,并且所述联结螺栓将所述建筑基础的模板固定在所述套筒的外端面上,所述模板内侧用于浇筑形成所述建筑基础的混凝土,使得所述套筒和所述联结铆爪埋在所述建筑基础内;

9.所述压板件包括竖直设置的基板,所述基板上开设有螺栓孔,所述基板顶端和底端分别设置有水平向内侧延伸的第一弯折部和第二弯折部;

10.气膜底部位于养护成型且拆除所述联结螺栓和所述模板后的建筑基础的外侧面上,所述压圈位于所述气膜底部外侧,所述压板件位于所述压圈外侧,所述联结螺栓穿过所述压板件的螺栓孔并连接在所述套筒外端的螺纹孔内,所述压圈位于所述压板件的第一弯折部下方,所述联结螺栓将所述压板件和所述压圈向内侧压紧,固定所述气膜下部。

11.进一步的,所述联结螺栓上设置有调节螺母;

12.所述调节螺母位于所述联结螺栓的螺帽和所述模板之间,或者,所述调节螺母位于所述联结螺栓的螺帽和所述压板件之间。

13.进一步的,所述套筒的内外两端的螺纹孔的螺纹旋向相反。

14.进一步的,所述套筒的内外两端的螺纹孔之间不相通。

15.进一步的,所述套筒内端的螺纹孔的螺纹旋向为左旋,所述套筒外端的螺纹孔的螺纹旋向为右旋。

16.进一步的,所述联结铆爪的内端弯曲。

17.进一步的,所述第一弯折部的沿所述联结螺栓轴线方向的尺寸小于所述第二弯折部的沿所述联结螺栓轴线方向的尺寸。

18.进一步的,所述第一弯折部和所述第二弯折部与所述基板的连接处的内侧壁为弧形过渡结构。

19.本实用新型具有以下有益效果:

20.本实用新型的气膜固定件制作简单,安装速度快,施工工期较短,各个部件可实现工厂标准化生产,现场根据实际需要,可快速将相同的部件进行组合拼装,安装速度快,施工工期较短,气膜固定效果好。施工后一半部件可拆卸回收,拆卸方便,易存储、易管理,节约大量人力和物力,降低施工成本。并且气膜固定件不仅用于固定气膜,还可以在浇筑建筑基础时作为模板的固定结构使用,通过一套简单的结构实现了多种功能。

附图说明

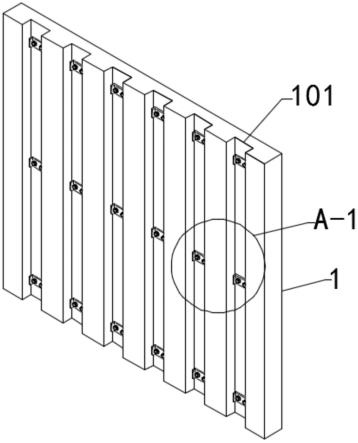

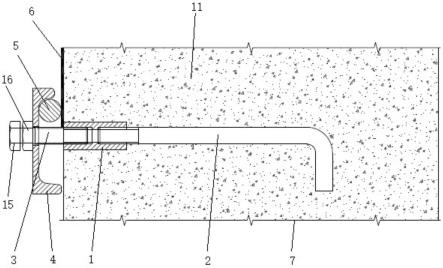

21.图1为本实用新型的气膜固定件的一个使用方式的示意图;

22.图2为本实用新型的气膜固定件的另一个使用方式的示意图;

23.图3为套筒的示意图;

24.图4为压板件的示意图。

具体实施方式

25.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

26.本实用新型提供一种气膜固定件,该气膜固定件主要用于将气膜6下部固定到建筑基础7上,同时,该气膜固定件还可以用于在浇筑建筑基础7时固定模板8。本实用新型将向建筑基础7内部的方向定义为内侧,将向建筑基础7外部的方向定义为外侧,本实用新型的所有内外方位均以该定义基准。

27.如图1-4所示,该气膜固定件包括套筒1、联结铆爪2、联结螺栓3、压板件4和压圈5,其中:

28.套筒1的内外两端均开设有水平的螺纹孔9、10,压板件4包括竖直设置的基板12,基板12上开设有螺栓孔17,基板12顶端和底端分别设置有水平向内侧延伸的第一弯折部13和第二弯折部14,联结螺栓3外端带有六角螺帽15。

29.浇筑建筑基础7时,如图1所示,套筒1水平设置,套筒1和联结铆爪2均位于建筑基础7的设计位置内,联结铆爪2连接在套筒1内端的螺纹孔9内,建筑基础7的模板8位于套筒1外侧,联结螺栓3连接在套筒1外端的螺纹孔10内,并且联结螺栓3将建筑基础7的模板8固定在套筒1的外端面上,模板8内侧用于浇筑形成建筑基础7的混凝土11,使得套筒1和联结铆爪2埋在建筑基础11内,并且套筒1的外端面与混凝土11的外端面平齐。建筑基础7养护成型

后,拆除联结螺栓3和模板8。

30.拆除联结螺栓3和模板8后设置气膜6,并使得气膜6底部位于养护成型且拆除联结螺栓3和模板8后的建筑基础7的外侧面上,如图2所示,压圈5位于气膜6底部外侧,压板件4位于压圈5外侧。联结螺栓3穿过压板件4的螺栓孔并连接在套筒1外端的螺纹孔10内,压圈5位于压板件4的第一弯折部13下方,联结螺栓3将压板件4和压圈5向内侧压紧,将气膜6压紧到建筑基础7的外侧面上,固定气膜6下部边缘。

31.气膜6下部边缘固定后,向气膜6内持续输入空气并保持气膜6内恒压状态,将气膜6作为施工荷载支撑,随后依次在气膜6内喷涂界面剂、聚氨酯泡沫层、构造筋绑扎、结构筋分层绑扎、逐层喷射混凝土,最终形成具有一定刚度、能够覆盖大空间的建筑结构体系。建筑结构体系成型后,联结螺栓3和压板件4均可拆除,以便重复使用。

32.本实用新型的气膜固定件制作简单,安装速度快,施工工期较短,各个部件可实现工厂标准化生产,现场根据实际需要,可快速将相同的部件进行组合拼装,安装速度快,施工工期较短,气膜固定效果好。施工后一半部件可拆卸回收,拆卸方便,易存储、易管理,节约大量人力和物力,降低施工成本。并且气膜固定件不仅用于固定气膜,还可以在浇筑建筑基础时作为模板的固定结构使用,通过一套简单的结构实现了多种功能。

33.作为本实用新型实施例的一种改进,前述的联结螺栓3上设置有调节螺母16,调节螺母16可以为六角螺母。

34.浇筑建筑基础7时,调节螺母16位于联结螺栓3的螺帽15和模板8之间,将模板8向内侧压紧。

35.设置气膜6时,调节螺母16位于联结螺栓3的螺帽15和压板件4之间,联结螺栓3的通长方向上均具有螺纹,调节螺母16用于气膜6与压圈5、压板4间紧固度调节,实现微调,保证气膜6与建筑基础密接不漏气。

36.本实用新型中,套筒1的内外两端的螺纹孔9、10的螺纹旋向相反,使得在向外旋出联结螺栓3时,套筒1与联结铆爪2的连接不会松动,反而在联结螺栓3向外旋时对套筒1的反作用力下,使得套筒1与联结铆爪2连接更紧密。

37.具体的,可以是套筒1内端的螺纹孔9的螺纹旋向为左旋,联结铆爪2的螺纹旋向也为左旋;套筒1外端的螺纹孔10的螺纹旋向为右旋,联结螺栓3的螺纹旋向也为右旋。

38.进一步的,套筒1的内外两端的螺纹孔9、10之间不相通,联结螺栓3与联结铆爪2不会接触。

39.在本实用新型的一些实施例中,联结铆爪2的内端弯曲,增加与混凝土11的摩擦力。

40.压板件4的第一弯折部13的沿联结螺栓3轴线方向的尺寸小于第二弯折部14的沿联结螺栓3轴线方向的尺寸,这样第一弯折部13不会碰到气膜6,防止压坏气膜6。

41.第一弯折部13和第二弯折部14与基板12的连接处的内侧壁为弧形过渡结构,更容易定位和压紧压圈5。

42.压板件4的材质可以为本领域技术人员容易想到的各种材质,例如金属、橡胶或钢材等。压板件4可以通过多种方法加工制得,可以在型材上切割加工完成,也可以是精密铸造一次成型。

43.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术

人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。