1.本技术属于减振器安装技术领域,具体涉及一种车用氮气罐的预定位安装机构。

背景技术:

2.针对用户的需求,现有市场普遍进行减振器升级,也就是将原有的普通减振器改装为高性能的氮气减振器。氮气减振器包括减振器本体和氮气罐;在车辆改装后,减振器本体装配在原普通减振器的位置,氮气罐装配在车架上。

3.现有的改装机构中,需要在车架上预留与氮气罐体积相对应的安装孔,但这样的改装机构会影响车架的结构强度;或者,利用扎带等柔性元件将氮气罐固定在防溅垫之类的地方(即减振器本体附近),但这样的改装机构容易发生松散,并导致氮气罐与车身分离,结构稳定性较差。

技术实现要素:

4.本技术实施例提供一种车用氮气罐的预定位安装机构,旨在提出一种不破坏车架结构强度,还能够确保氮气罐稳定安装在车架上的安装机构,从而解决现有的改装机构中,无法兼顾车架结构强度和氮气罐与车身连接结构稳定性的技术问题。

5.为实现上述目的,本技术采用的技术方案是:

6.提供一种车用氮气罐的预定位安装机构,包括:

7.支架,用于固定安装在车架上;所述支架上设置有防脱元件;所述支架的下端连接有用于与所述车架的安装面平行布置的安装板;以及

8.改装结构,设置在所述安装板与所述车架之间;

9.其中,所述改装结构包括:

10.安装孔,用于开设在所述安装面上;

11.定位孔,开设在所述安装板上,适于与所述安装孔连通;

12.锁紧元件,适于设置在相互连通的所述安装孔和所述定位孔之间,用于连接所述安装板和所述安装面。

13.在一种可能的实现方式中,所述防脱元件包括:

14.挡板,两端分别与所述支架沿自身宽度方向的两侧可拆卸连接;

15.其中,在氮气罐安装于所述支架时,所述氮气罐的高度方向与所述支架的高度方向平行;所述挡板采用适于贴合在所述氮气罐外壁上的弧面结构,以配合所述支架包绕并限位所述氮气罐。

16.在一种可能的实现方式中,所述支架沿自身宽度方向的两侧均设置有沿自身厚度方向贯通的通孔,所述挡板的两端均设置有穿孔,两个所述穿孔适于与两个所述通孔一一对应连通,且相互对应的所述穿孔和所述通孔之间具有可拆卸连接结构,所述可拆卸连接结构包括:

17.连接螺栓,适于穿过相互连通的所述穿孔和所述通孔并伸出,且自身头部适于抵

接所述挡板;以及

18.连接螺母,适于与所述连接螺栓的伸出部分螺纹连接,并适于抵接所述支架。

19.在一种可能的实现方式中,在所述支架的宽度方向上,所述支架的两侧均具有向外延伸的凸起部,且两个所述凸起部分别适于与所述挡板的两端相连。

20.在一种可能的实现方式中,所述防脱元件具有若干组,并且若干组所述防脱元件沿所述支架的高度方向间隔设置。

21.在一种可能的实现方式中,所述支架的上端具有用于抵接所述氮气罐顶部的限位块;在所述氮气罐安装于所述支架并受所述防脱元件限位时,所述限位块与所述氮气罐的顶部抵接,以限制所述氮气罐沿自身高度方向向上移动。

22.在一种可能的实现方式中,在所述支架的高度方向上,所述支架自下至上沿自身宽度方向倾斜,以使限位所述氮气罐时,所述氮气罐的轴向相对于铅锤方向倾斜布置。

23.在一种可能的实现方式中,所述支架上沿高度方向间隔设置有至少两组凹槽,每组所述凹槽包括沿所述支架的宽度方向分别设置在所述支架两侧的两个所述凹槽,且每个所述凹槽均沿所述支架的厚度方向贯通。

24.在一种可能的实现方式中,所述改装结构具有至少两组,并平行于所述安装面分布。

25.在一种可能的实现方式中,所述锁紧元件包括:

26.拉铆螺母,适于同轴插接在所述安装孔内;以及

27.固定螺丝,适于穿过所述定位孔并与所述拉铆螺母螺纹连接,以抵接所述安装板至所述安装面上。

28.本技术实施例中,通过将支架放置在车架的安装面上,令安装孔和定位孔连通,实现支架的定位;随后,通过锁紧元件连接安装板和车架,实现支架的固定;同时,通过防脱元件将氮气罐限位在支架上,实现氮气罐与车架的固定连接。

29.在改装加工过程中,只需要在车架上开设较小的安装孔,而不需要加载适于供氮气罐穿过的孔体结构,其开孔大小得到有效缩小,从而免除在车架上进行大范围的打孔,保护了车架的结构强度;同时,确保氮气罐得到有效限位,避免氮气罐与车架分离。

30.本实施例提供的车用氮气罐的预定位安装机构,与现有技术相比,能够兼顾车架与氮气罐之间的稳定性和结构强度,提高了改装结构的可靠性。

附图说明

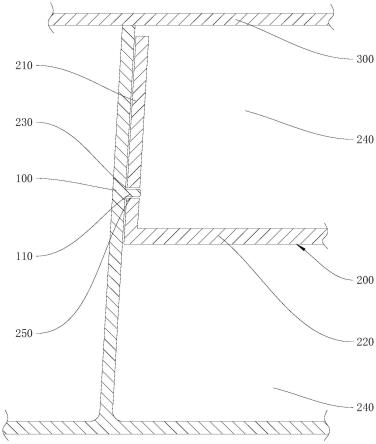

31.图1为本技术实施例提供的车用氮气罐的预定位安装机构的结构示意图;

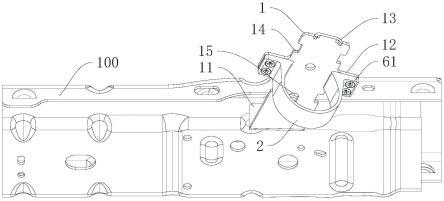

32.图2为本技术实施例提供的车用氮气罐的预定位安装机构的爆炸结构示意图;

33.图3为本技术实施例所采用的支架和挡板的爆炸结构示意图;

34.附图标记说明:1、支架;11、安装板;12、凸起部;121、通孔;13、限位块;14、凹槽;15、卸重孔;2、挡板;21、穿孔;3、安装孔;31、拉铆螺母;4、定位孔;5、固定螺丝;6、可拆卸连接结构;61、连接螺栓;62、连接螺母;100、车架。

具体实施方式

35.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结

合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

36.请一并参阅图1至图3,现对本技术提供的车用氮气罐的预定位安装机构进行说明。本技术所提出的车用氮气罐的预定位安装机构,包括支架1和改装结构。

37.其中,支架1为一板材,且用于固定安装在车架100的安装面(此处提到的安装面是指车架100的上表面,具体为一中空座体的上端板材)上。支架1上设置有防脱元件,且此防脱元件用于限位氮气罐;在支架1与车架100固定连接,且防脱元件将氮气罐限位于支架1上时,氮气罐成功装载于车架100上,实现氮气罐的可分离安装。

38.支架1的下端连接有用于与车架100的安装面平行布置的安装板11,在本实施例中,此安装板11沿垂直于支架1高度方向的方向延伸,并且安装板11与支架1的下端一体连接,且此安装板11朝向车架100的方向偏折。并且,支架1与车架100相连时,支架1的高度方向与车架100的安装面平行,支架1的边缘和车架100边缘处于同一铅锤面上,从而满足支架1与其他构件的间隙要求,从而保持车辆的结构稳定。

39.改装结构设置在安装板11与车架100之间,且这一改装结构是加工于车架100和支架1上的,具体包括安装孔3、定位孔4和锁紧元件。

40.安装孔3开设在安装面上,其轴向与支架1的高度方向平行;

41.定位孔4开设在安装板11上,在支架1与车架100相接时,定位孔4适于与安装孔3连通。

42.锁紧元件设置在相互连通的安装孔3和定位孔4之间,用于连接安装板11和车架100的安装面。

43.本技术实施例中,通过将支架1放置在车架100的安装面上,令安装孔3和定位孔4连通,实现支架1的定位;随后,通过锁紧元件连接安装板11和车架100,实现支架1的固定;同时,通过防脱元件将氮气罐限位在支架1上,实现氮气罐与车架100的固定连接。

44.在改装加工过程中,只需要在车架100上开设较小的安装孔3,而不需要加载适于供氮气罐穿过的孔体结构,其开孔大小得到有效缩小,从而免除在车架100上进行大范围的打孔,保护了车架100的结构强度;同时,确保氮气罐得到有效限位,避免氮气罐与车架100分离。

45.本实施例提供的车用氮气罐的预定位安装机构,与现有技术相比,能够兼顾车架100与氮气罐之间的稳定性和结构强度,提高了改装结构的可靠性。

46.在一些实施例中,上述特征防脱元件可以采用如图1和图3所示结构。参见图1和图3,防脱元件包括挡板2,且此挡板2的两端分别与支架1沿自身宽度方向的两侧可拆卸连接。

47.在氮气罐安装于支架1时,氮气罐的高度方向与支架1的高度方向平行;挡板2采用适于贴合在氮气罐外壁上的弧面结构,以配合支架1包绕并限位氮气罐。

48.需要补充说明的是,在本实施例中,挡板2采用铝合金材质制成,具有对应的金属强度和韧性。

49.在一些实施例中,上述特征支架1和挡板2之间可以采用如图3所示结构。参见图3,支架1沿自身宽度方向的两侧均设置有沿自身厚度方向贯通的通孔121,挡板2的两端均设置有穿孔21。

50.在挡板2匹配对准支架1上的安装位置时,两个穿孔21适于与两个通孔121一一对

应连通,且相互对应的穿孔21和通孔121之间具有可拆卸连接结构6;通过可拆卸连接结构6锁紧或分离挡板2和支架1,实现二者的可拆卸连接关系。

51.在本实施例中,可拆卸连接结构6包括连接螺栓61和连接螺母62。

52.连接螺栓61适于穿过相互连通的穿孔21和通孔121并伸出,且自身头部适于抵接挡板2。

53.连接螺母62适于与连接螺栓61的伸出部分螺纹连接,并适于抵接支架1,以配合连接螺栓61的头部夹紧挡板2至支架1上,令挡板2和支架1相接。

54.通过穿过连接螺栓61并拧紧连接螺母62的方式实现支架1和挡板2的锁紧和分离,具有更佳的结构稳定性,且降低了本结构的组装难度。

55.在一些实施例中,上述特征支架1可以采用如图1至图3所示结构。参见图1至图3,在支架1的宽度方向上,支架1的两侧均具有向外延伸的凸起部12,且两个凸起部12分别适于与挡板2的两端相连。通过这一结构设计,令支架1和挡板2的主要安装部位伸出,可确保支架1整体的宽度不会过大,有效节约了材料使用,且降低了本产品的重量,提高了结构设计合理性。

56.需要补充说明的是,与两个凸起部12相匹配,挡板2的两端同样具有沿支架1宽度方向向外凸起的平板结构,以确保穿孔21和通孔121的稳定连通。

57.在一些实施例中,上述特征防脱元件具有若干组;在本实施例中,防脱元件具有一组。而在实际设计时,防脱元件可以具有两组或两组以上。

58.在防脱元件具有两组或两组以上时,若干组防脱元件沿支架1的高度方向间隔设置,从而能够沿氮气罐的高度方向间隔定位,提高氮气罐相对于支架1的限位效果。

59.在一些实施例中,上述特征支架1可以采用如图3所示结构。参见图3,支架1的上端具有用于抵接氮气罐顶部的限位块13。

60.在氮气罐安装于支架1并受防脱元件限位时,限位块13与氮气罐的顶部抵接,以限制氮气罐沿自身高度方向向上移动,提高支架1与氮气罐之间限位关系的稳定性。

61.需要补充说明的是,在本结构中,限位块13朝向氮气罐的侧面采用适于与氮气罐顶端管道抵接的弧面,从而进一步增大限位块13与氮气罐的接触面积,从而加强上述采用限位块13所带来的有益效果。

62.在一些实施例中,上述特征支架1可以采用如图1所示结构。参见图1,在支架1的高度方向上,支架1自下至上沿自身宽度方向倾斜,以使限位氮气罐时,氮气罐的轴向相对于铅锤方向倾斜布置,在本实施例中,氮气罐的倾斜角相对于水平面约有六十度。

63.在一些实施例中,上述特征支架1可以采用如图3所示结构。参见图3,支架1上沿高度方向间隔设置有至少两组凹槽14,每组凹槽14包括沿支架1的宽度方向分别设置在支架1两侧的两个凹槽14,且每个凹槽14均沿支架1的厚度方向贯通。

64.凹槽14的布置令本结构更加轻便、便于卡接其他车用结构,从而加强支架1与车架100的连接强度。

65.需要补充说明的是,与凹槽14的作用相似,支架1上还开设有至少一个卸重孔15,在本实施例中,由于卸重孔15的存在,令支架1的整体重量缩小。并且,卸重孔15还能够起到定位作用,从而提高支架1生产过程的稳定性。

66.在一些实施例中,上述特征改装结构可以采用如图2所示结构。参见图2,改装结构

具有至少两组,并平行于安装面分布;在本实施例中,改装结构具有两组,并且沿支架1的宽度方向间隔分布,提高了支架1与车架100的连接结构强度,以及支架1被限位时的稳定性。

67.在一些实施例中,上述特征锁紧元件可以采用如图2所示结构。参见图2,所述锁紧元件包括拉铆螺母31和固定螺丝5。

68.拉铆螺母31适于同轴插接在安装孔3内,并且与其相配的螺丝拧紧时,根据拉铆螺母31的锚固特性,拉铆螺母31会与安装孔3的内壁卡接在一起。

69.固定螺丝5适于穿过定位孔4并与拉铆螺母31螺纹连接,以使拉铆螺母31与安装孔3锚固连接;同时,固定螺丝5的头部会抵接安装板11至车架100的安装面上。

70.在实际使用时,预先放置拉铆螺母31,随后放置支架1并令安装孔3和定位孔4相互连通;此时,将固定螺丝5穿过定位孔4并连接到拉铆螺母31上,使得拉铆螺母31与安装孔3锚固,同时安装板11与车架100的安装面连接在一起,实现支架1的安装。在此过程中,无需对支架1的内侧进行作业,使得本产品的组装难度降低,批量作业时的效率更高。

71.以上内容仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。