1.本实用新型涉及光学组件的技术领域,特别涉及一种光学组件组装对准结构。

背景技术:

2.随着因特网与行动通讯的快速发展,大量数据传输的需求也随之到来,透过电子信号进行数据传输,速度似乎已达瓶颈,在数据传输的骨干上运用光信号来进行数据传输已成未来的趋势,以硅光学平台(silicon optical bench,s iob)为基础所完成的光学讯号传输组件也广泛于各类产品中,此类产品中于两个硅芯片之间的光链接或是硅芯片与光纤之间的光学连接成本,通常远高于硅芯片或光纤本身的制作成本,因为须耗费较长时间于校正对准作业上,为此硅芯片封装对准作业逐渐受到重视,进而衍生出各种封装对准方法或结构。

技术实现要素:

3.本实用新型的主要目的是提供一种光学组件组装对准结构,是利用一盖板、一载板及一定位柱的配合,使原本欲组装的光纤及芯片等组件,能快速及准确地安装于各构件的相对位置,之后使各构件在组装时相互定位,以缩短校正对准时间,进而提升组装时间及效率,且能降低生产成本。

4.为达上述的目的,本实用新型提供一种光学组件组装对准结构,包括:一光纤、一盖板、一镜片、一芯片、一载板及至少一定位柱,所述光纤包括一并纤段及多个裸纤段;所述盖板具有一第一安装面,所述第一安装面分布着多个导槽、一安装槽及至少一个第一耦合槽,所述裸纤段设置于对应的所述导槽内;所述镜片设置于所述安装槽内;所述芯片具有一讯号接收面;所述载板具有一第二安装面,所述第二安装面分布着至少一个第二耦合槽,所述芯片固定所述第二安装面上;当所述盖板对合于所述载板时,由所述定位柱位于所述第一耦合槽与所述第二耦合槽内,使所述光纤、所述镜片准确地固定于所述载板与所述盖板之间,使所述光纤的光讯号能经所述镜片投射至所述讯号接收面。

5.作为较佳优选实施方案之一,所述第一耦合槽与所述第二耦合槽为呈v型槽或u型槽其中至少一种,所述定位柱为一圆柱。

6.一种光学组件组装对准结构,包括:一光纤、一盖板、一镜片、一芯片及一载板,所述光纤包括一并纤段及多个裸纤段;所述盖板具有一第一安装面,所述第一安装面分布多个导槽、一安装槽及多个第一耦合部,所述裸纤段设置于对应的所述导槽内;所述镜片设置于所述安装槽内;所述芯片具有一讯号接收面;所述载板具有一第二安装面,所述第二安装面分布多个第二耦合部,所述芯片固定于所述第二安装面上;当所述盖板对合于所述载板时,由所述第一耦合部与所述第二耦合部相互耦合定位,使所述光纤、所述镜片准确地固定于所述载板与所述盖板之间,使所述光纤的光讯号能经所述镜片投射至所述讯号接收面。

7.作为较佳优选实施方案之一,当所述第一耦合部于所述盖板表面形成向上凸起的定位凸件,则所述第二耦合部则于所述载板表面形成向下凹陷的定位凹槽。

8.作为较佳优选实施方案之一,当所述第一耦合部于所述盖板表面形成向下凹陷的定位凹槽,则所述第二耦合部于所述载板表面形成向上凸起的定位凸件。

9.作为较佳优选实施方案之一,所述定位凸件具有至少一斜面,所述定位凹槽于相对位置也具有一斜面。

10.作为较佳优选实施方案之一,所述第一安装面于中间位置形成多个并排凹陷的所述导槽,多个所述导槽两侧位置形成所述第一耦合部。

11.作为较佳优选实施方案之一,所述安装槽为阶梯状槽型且位于所述导槽的轴向一端且邻近所述第一安装面一侧的垂直面,所述安装槽具有一对准平面,所述第一安装面另具有多个对准槽,所述对准槽紧邻多个所述导槽两侧位置且与所述安装槽相连通,所述对准槽为u型或v型其中至少一种。

12.作为较佳优选实施方案之一,所述镜片为长条状且对应多个所述裸纤段,所述镜片垂直面两侧分别形成一光纤被动对准面及一光学出光面,所述光纤被动对准面面对所述裸纤段,所述镜片具有一嵌面且位于所述光学出光面这一侧,所述嵌面与所述对准平面接触,另外所述镜片还具有多个导柱位于所述光纤被动对准面这一侧,所述导柱位于所述对准槽内。

13.作为较佳优选实施方案之一,所述对准槽为u型或v型其中至少一种,所述导柱局部呈圆弧面,并由所述圆弧面位于所述对准槽内。

14.作为较佳优选实施方案之一,所述第二安装面具有一容置槽,所述芯片位于所述容置槽内,所述芯片的所述讯号接收面朝上,所述光纤的光讯号能经所述光学出光面反射后朝下并投射于所述讯号接收面。

15.作为较佳优选实施方案之一,所述第二安装面具有多个位置标记,所述芯片固定于多个所述位置标记合围区域,所述芯片垂直面具有所述讯号接收面,所述光纤的光讯号能经所述镜片聚焦后直接投射于所述讯号接收面。

附图说明

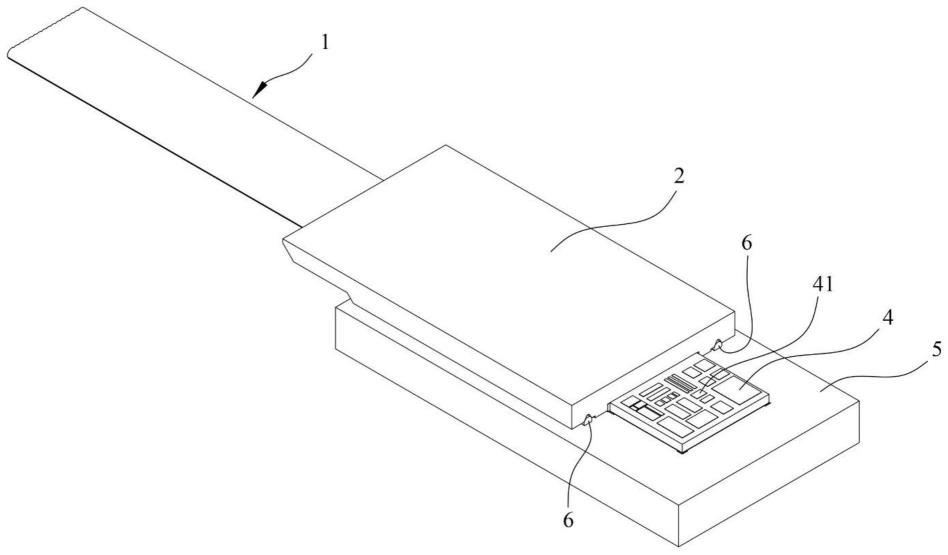

16.图1为本实用新型实施例所述的光学组件组装对准结构第一实施例的立体图;

17.图2为本实用新型实施例所述的光学组件组装对准结构第一实施例的分解图;

18.图3为本实用新型实施例所述的光学组件组装对准结构第一实施例的盖板的平面放大图;

19.图4为本实用新型实施例所述的光学组件组装对准结构的盖板与镜片的分解示意图;

20.图5为本实用新型实施例所述的光学组件组装对准结构第二实施例的立体图;

21.图6为本实用新型实施例所述的光学组件组装对准结构第二实施例的分解图;

22.图7为本实用新型实施例所述的光学组件组装对准结构第三实施例的立体图;

23.图8为本实用新型实施例所述的光学组件组装对准结构第三实施例的分解图;

24.图9为本实用新型实施例所述的光学组件组装对准结构第四实施例的立体图;

25.图10为本实用新型实施例所述的光学组件组装对准结构第四实施例的分解图。

26.符号说明:

27.1:光纤

28.11:并纤段

29.12:裸纤段

30.2:盖板

31.21:第一安装面

32.22:导槽

33.23:安装槽

34.231:对准平面

35.24:第一耦合槽

36.25:对准槽

37.26:第一耦合部

38.3:镜片

39.31:光纤被动对准面

40.311:第二凸透镜

41.32:光学出光面

42.321:第一凸透镜

43.33:嵌面

44.34:导柱

45.341:圆弧面

46.4:芯片

47.41:线路

48.42:讯号接收面

49.5:载板

50.51:第二安装面

51.52:第二耦合槽

52.53:位置标记

53.6:定位柱

54.54:第二耦合部

55.56:容置槽

具体实施方式

56.下面将结合具体实施例和附图,对本实用新型的技术方案进行清楚、完整地描述。需要说明的是,当组件被称为「安装于或固定于」另一个组件,意指它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是「连接」另一个组件,意指它可以是直接连接到另一个组件或者可能同时存在居中组件。在所示出的实施例中,方向表示上、下、左、右、前和后等是相对的,用于解释本案中不同部件的结构和运动是相对的。当部件处于图中所示的位置时,这些表示是恰当的。但是,如果组件位置的说明发生变化,那么认为这些表示也将相应地发生变化。

57.除非另有定义,本文所使用的所有技术和科学术语与属于本实用新型技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体实施例的目的,不

是旨在限制本实用新型。本文所使用的术语「和/或」包括一个或多个相关的所列项目的任意的和所有的组合。

58.如图1、图2所示,为本实用新型第一实施例的立体图、分解图。本实用新型光学组件组装对准结构包括一光纤1、一盖板2、一镜片3、至少一个芯片4、一载板5及至少一定位柱6。所述光纤1包括一并纤段11及一裸纤段12。所述盖板2具有一第一安装面21,所述第一安装面21分布着多个导槽22、一安装槽23及至少一个第一耦合槽24,所述裸纤段12设置于对应的所述导槽22内。所述镜片3安装于所述安装槽23内。所述载板5具有一第二安装面51,所述第二安装面51分布着至少一个第二耦合槽52及多个凸起的位置标记53,所述芯片4固定于多个所述位置标记53合围区域。组装时,当盖板2与所述载板5对合,由所述定位柱6位于所述第一耦合槽24及所述第二耦合槽52内,使所述光纤1、所述镜片3准确地固定于所述载板5与所述盖板2之间,使所述光纤1传输的光讯号经所述镜片3后被所述芯片4所接收。

59.接着就各构件的结构及加工方式作一简单的说明:

60.所述光纤1为单模或多模光纤,包括外围具有保护层的所述并纤段11及已去除保护层的所述裸纤段12,在本实施例中,所述裸纤段12为末端呈平坦垂直状或是具有角度的出光面。

61.所述盖板2为板体,具有所述第一安装面21,请一并参图3,所述第一安装面21具有多个并排凹陷的所述导槽22,多个所述导槽22位于中央区域。所述导槽22断面形状为u型或v型的其中至少一种,在本实施例中所述导槽22为v型槽,单一个所述导槽22的尺寸是对应一个所述裸纤段12尺寸,多个所述导槽22能精准定位多个所述裸纤段12中心在同一水平位置。所述第一耦合槽24在本实施例数量为两个,位于多个所述导槽22两侧且平行于所述导槽22,所述第一耦合槽24断面形状为u型或v型其中至少一种,在本实施例中所述第一耦合槽24为v型槽。接着请一并参阅图4,所述安装槽23所在位置于所述导槽22的轴向的一端且邻近所述第一安装面21一侧的垂直面,所述安装槽23呈阶梯状槽型,并具有一对准平面231,所述第一安装面21另具有多个对准槽25,所述对准槽25紧邻多个所述导槽22两侧位置且与所述安装槽23相连通,在本实施例中所述对准槽25为u型或v型其中至少一种,在本实施例中所述对准槽25为v型槽,所述安装槽23用以安装所述镜片3,所述对准平面231及所述对准槽25则用以校正及对准所述镜片3的组装位置。

62.所述镜片3用以使光学讯号可以有效地传导至其他光学组件,因此镜片3可为透镜、棱镜等其中至少一种,此是依使用目的、功能、用途选择相对的种类。在本实施例中镜片3为一透镜。在本实施例中所述镜片3为长条状用以对应多个所述裸纤段12,因此所述镜片3垂直面两侧另各形成一光纤被动对准面31及一光学出光面32,所述光纤被动对准面31供所述裸纤段12提供的光讯号进入,之后经镜片3本身材质使光折射或通过,最后经所述光学出光面32输出,如图2所示,在本实施例中,所述光学出光面32还形成多个第一凸透镜321,每一个第一凸透镜321聚焦一个所述裸纤段12的输出光讯号,但并不以此为限,如图4所示,所述镜片3的所述光纤被动对准面31表面也可具有多个第二凸透镜311,每个第二凸透镜311对应一个所述裸纤段12。所述镜片3可依设计的需求选择仅于一侧具有透镜,例如仅具有所述第一凸透镜321,或是同时具有两组透镜,例如同时具有第一凸透镜321及第二凸透镜311,确保裸纤段12的输出光讯号经两次折射后聚焦。另外为了快速组装及对准,所述镜片3具有一嵌面33且位于所述光学出光面32这一侧,组装时所述嵌面33是用以与所述对准平面

231接触,维持及确保所述光学出光面32的位置。另外所述镜片3还具有多个导柱34位于所述光纤被动对准面31这一侧,所述导柱34面对于所述盖板2的方向形成圆弧面341,在组装时,所述镜片3是利用所述导柱34以所述圆弧面341位于呈v型的所述对准槽25内,使得所述镜片3的位置更为准确地固定于此。

63.芯片4为由半导体制程完成的集成电路芯片,表面除了形成有线路41外,其一侧垂直面为一讯号接收面42,当光纤1光讯号投射所述讯号接收面42处,光讯号即可透过所述芯片4的相关线路转换为电讯号作传输或输出。

64.所述载板5为一板体,所述第二安装面51于位于所述载板5一平坦的表面,所述第二安装面51分布着多个所述第二耦合槽52及多个所述位置标记53。所述第二耦合槽52断面形状为u型或v型的其中至少一种,在本实施例中所述第二耦合槽52为v型槽,所述第二耦合槽52所在位置及数量对应于所述第一耦合槽24,用以使所述定位柱6设置于此。所述位置标记53形成于第二安装面51表面,在本实施例呈l型的凹槽,但并不以此为限,多个所述位置标记53合围区域的尺寸对应于所述芯片4的尺寸,以利所述芯片4固定所述载板5后,方便人员确认位是否有偏移。所述芯片4固定于所述载板5的方式可用黏着剂,或是采覆晶技术以钖球或金焊垫辅助黏固于所述载板5上。

65.盖板2及载板5的制造方法皆可采用半导体制程,例如取用一般的硅晶圆,预先成长二氧化硅/氮化硅做为硬屏蔽,接着旋转涂布光阻,将设计已对应光纤尺寸图案的光罩曝光于光阻上,显影和清洗之后,以氢氟酸(hf)/磷酸(h3po4)湿蚀刻二氧化硅硬屏蔽,清洗和去光阻,使欲蚀刻区域的硅裸露,再以加热氢氧化钾(koh)湿蚀刻硅,利用koh对硅晶面的蚀刻异向性,蚀刻出光滑面,如此就能在所述盖板2的所述第一安装面21形成v型的多个所述导槽22及多个第一耦合槽24、所述安装槽23、所述对准槽25,及于所述载板5的所述第二安装面51处形成多个所述第二耦合槽52及多个位置标记53。另外由于所述盖板2及所述载板5仅负责定位及组装,故所使用的硅晶圆等级可低于制造所述芯片4的等级,藉此降低成本。但是此仅为本实用新型的其中一种加工方法,并不以此为限,例如所述盖板2及所述载板5也能使用玻璃原料,之后加工过程再热压成型为所设计的形状。

66.所述定位柱6用以在所述盖板2与所述载板5对合时能使两者快速对准,在本实施例中所述定位柱6为一圆柱,所述第一耦合槽24与所述第二耦合槽52呈v型槽,所述第一耦合槽24与所述第二耦合槽52是利用半导体制程所完成,尺寸及形状皆非常精准,因此当所述定位柱6的圆柱位于v型槽的所述第一耦合槽24与所述第二耦合槽52内,就能快速确保所述盖板2及所述载板5于正确位置,相对地使所述光纤1、所述镜片3及所述芯片4皆处于相对正确的位置。

67.本实用新型光学组件组装对准结构,具有简化组装流程且确保能精确对位的目的。组装方式是将所述光纤1的所述裸纤段12以光固胶暂时黏固于所述盖板2的所述导槽22内,所述镜片3以光固胶暂时黏固于所述安装槽23内,由所述对准平面231与所述嵌面33接触,所述导柱34于所述对准槽25内。所述芯片4固定于所述载板5的的多个所述位置标记53所形成的区域,之后将所述定位柱6放置于所述第二耦合槽52内,再将所述盖板2下压于所述载板5上,由所述定位柱6位于所述第一耦合槽24与所述第二耦合槽52内,使得所述盖板2与所述载板5快速且精准地对位,大幅缩短以往的校正对准时间,提升组装对准的效率,两者的接合亦可事先部份涂胶,待接合后再施以紫外光固化光固胶,即可快速及准确地固定

各构件的位置。

68.如图5及图6所示,为本实用新型第二实施例的立体图及分解图。本实施例与图1的实施例大部份相同,包括所述光纤1、所述盖板2、所述镜片3、至少一个所述芯片4、所述载板5及多个定位柱6,故不再详加赘述,本实施例仅就改良之处作说明,本实施例是因应所述芯片4规格的不同,使相对应的构件随之改变,在本实施例中,所述芯片4的所述讯号接收面42朝上,相对地所述镜片3的所述光学出光面32呈斜面状且为一反射面,所述载板5则具有一容置槽56,所述容置槽56使所述芯片4嵌设其中,因此所述光纤1输出的光讯号是经所述光纤被动对准面31进入所述镜片3内部,经所述光学出光面32反射后朝下投射至所述芯片4的所述讯号接收面42。

69.如图7及图8所示,为本实用新型第三实施例的立体图及分解图。在本实施例中并无上述所述定位柱6的结构,因此本实用新型光学组件组装对准结构包括一光纤1、一盖板2、一镜片3、至少一个芯片4及一载板5,其中所述光纤1、所述镜片3、所述芯片4皆与图1的实施例相同,故不再详加赘述,本实施例仅就改良之处作说明:所述盖板2仍具有所述第一安装面21,所述第一安装面21分布着多个所述导槽22、所述安装槽23,但所述第一安装面21另设有多个第一耦合部26。所述载板5仍具有所述第二安装面51,所述第二安装面51除分布着多个所述位置标记53外,另具有多个第二耦合部54,当盖板2对合于所述载板5时,由所述第一耦合部26与所述第二耦合部54相互耦合定位,且使所述光纤1、所述镜片3固定于所述盖板2与所述载板5之间。

70.在本实施例中,所述第一耦合部26于所述盖板2的第一安装面21形成向上凸起的定位凸件,定位凸件为多边型体或其他形状,在本实施例中,所述定位凸件具有至少一侧面,所述侧面为一斜面261,以利组装时有自动定位校正的功能。所述第二耦合部54于所述载板5的所述第二安装面51形成向下凹陷的定位凹槽,定位凹槽内于相对位置也具有一斜面541,以配合所述第一耦合部26的所述斜面261。所述第一耦合部26与第二耦合部54的数目、位置及形状是相互对应。

71.在上述实施例中,第一耦合部26是于所述盖板2表面形成向上凸起的定位凸件,所述第二耦合部54于所述载板5表面形成向下凹陷的定位凹槽,但并不以此为限,也可改为:所述第一耦合部26是于所述盖板2表面形成向下凹陷的定位凹槽,此时所述第二耦合部54就必须为于所述载板5表面形成向上凸起的定位凸件。

72.组装时,所述芯片4能先固定所述载板5的多个所述位置标记53所形成的区域内。所述光纤1、所述镜片3则黏固于所述盖板2处,之后再将所述盖板2下压于所述载板5上,由所述第一耦合部26与所述第二耦合部54相互耦合定位,利用所述斜面261与所述斜面541面对面贴合滑动,更有利于快速且精准地对位,大幅缩短以往的校正对准时间,提升组装对准的效率。

73.如图9及图10所示,为本实用新型第四实施例的立体图及分解图。本实施例与图7的实施例大部份相同,包括所述光纤1、所述盖板2、所述镜片3、所述芯片4、所述载板5,故不再详加赘述,本实施例仅就改良之处作说明:本实施例是因应所述芯片4规格的不同,使相对应的构件随之改变,在本实施例中,所述芯片4的所述讯号接收面42朝上,相对地所述镜片3的所述光学出光面32呈斜面状且为一反射面,所述载板5则具有一容置槽56,所述容置槽56使所述芯片4嵌设其中,因此所述光纤1输出的光讯号是经所述光纤被动对准面31进入

所述镜片3内部,之后经所述光学出光面32反射后朝下投射至所述芯片4的所述讯号接收面42。

74.综合以上所述,本实用新型光学组件组装对准结构是将所述芯片4、所述盖板2及所述载板5分别以适当大小的材料生产制造,如此能降低构件的成本,再利用所述第一耦合槽24、所述第二耦合槽52及所述定位柱6的配合,或所述第一耦合部26与所述第二耦合部54的配合,使所述光纤在组装时相互定位,以缩短校正对准时间,进而提升组装时间及效率,符合专利的申请要件。

75.然而,上述实施例仅例示性说明本实用新型的功效,而非用于限制本实用新型,任何熟习此技术领域的人士均可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰与改变。此外,在上述实施例中的组件的数量仅为例示性说明,也非用于限制本实用新型。因此本实用新型的权利保护范围,应如以上的申请专利范围所列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。