1.本发明涉及粉体制备技术领域,具体而言,涉及一种多粒度分布的粉体制备系统及方法。

背景技术:

2.多数粉体材料都由粒度不同的颗粒组成,可以用表格、绘图和函数形式表示粉体的颗粒群粒度的分布状态,即粉体的粒度分布。粉体的粒度分布、化学组成和结构共同决定了粉体材料的各项性能,其中粒度分布对材料性能也有较大的影响。在不同的工业领域,除了对粉体材料整体粒度要求外,对粉体材料的粒度分布也有较高的要求,有的要求颗粒粒度均匀,窄的粒度分布,有的要求宽的粒度分布,有的对颗粒分布有特定的要求,以满足特定性能的要求。例如麦芽糖醇的生产,要求产品粒度10~40目在90%以上,即质量占比90%以上的颗粒的粒度在10目到40目之间,其余小于10%的颗粒粒度大于10目或者小于40目。

3.水泥作为用量最大的粉体材料,目前全国年水泥产量达到23亿吨,各水泥生产企业和研究机构对水泥相关性能做了大量的研究,以期提高水泥性能,降低水泥生产能耗,绿色化,可持续化推动行业发展。水泥粉体的粒度在1~100μm之间,不同的粉磨工艺系统生产出的水泥粒度分布也有较大的差别,从而导致水泥的标准稠度需水量、强度和外加剂相容性等性能差别较大。例如,开路磨系统生产的水泥,其粒度分布大致为《3μm颗粒占15%,3~32μm颗粒占62%;辊压机闭路磨联合粉磨系统生产的水泥,其粒度分布大致为《3μm颗粒占11%,3~32μm颗粒占67%;同时开路磨系统生产的水泥相比于辊压机闭路磨联合粉磨系统生产的水泥有更低的标准稠度需水量和更优越的外加剂相容性,但是开路磨系统存在能耗高,产量低的缺点。

4.目前大多数采用粉磨分选的方法来制备和加工微米级粉体材料,存在着粉磨能耗高,粒度分布控制能力有限的问题。

5.综上所述,粉体材料的粒度分布在很大程度上影响着材料的性能,为了降低生产能耗,获得性能优良粉体材料,越来越多的研究成果都要求粉体材料有特殊的粒度分布,这对粉体制备系统提出了新的要求。因此如何进一步在粉体制备和加工过程中对粒度分布进行精确的控制、降低生产能耗是目前亟需开展的工作。

6.不同于纳米级粉体材料的制备使用的液相化学沉淀法,微米级粉体材料的加工和制备通常使用粉磨分选的方法,由于粉磨分选过程的复杂性和工艺设备系统的限制,很难对产品的粒度分布进行有效精确的控制,虽然可以通过调整工艺流程和系统运行参数来调整产品的整体细度和粒度分布,但调整幅度有限达不到相应的高性能粉体材料的粒度分布要求。例如在水泥生产最后的粉磨工序,通常使用基于料床粉磨原理的辊压机加球磨机联合粉磨系统和立磨终粉磨系统,这些工艺系统都存在两个共同问题,导致对产品的粒度分布控制有限。第一个问题是料床粉磨环节和分选环节无差别的问题,具体来说,料床粉磨环节对不同粒度物料颗粒的研磨是无差别的,即细粒度的物料和粗粒度物料都会被研磨的更细;同时研磨后的产品物料其粒度分布也是无差别的,例如粒度为80μm的物料经过研磨后

产品物料粒度分布在0~80μm之间,而不是20~50μm之间或者别的特定区间,存在无差别的特性;同理在分选环节亦存在无差别的问题,可以用选粉效率、旁路值、切割粒径和清晰度系数来对无差别问题进行描述和评价。第二个问题是机械结构层面的,例如辊压机的漏料问题和选粉机旁路的问题等,难以通过机械设计手段来进行根除,只能通过不断研究改进设计来进行优化。

7.再者,目前有的选粉技术通过提高转子的转速,提高选粉风量等手段来制备更细的,颗粒粒度更均匀的粉体材料,从而满足粒度分布多样性的要求,并提高粉体材料的性能,但是该方法存在能耗高的问题,增加了产品的单位能耗,不符合节能减排的发展战略。

技术实现要素:

8.本发明旨在提供一种多粒度分布的粉体制备系统及方法,以解决传统粉磨系统对粉体产品整体细度和粒度分布调整能力有限、粉磨能耗高的问题。

9.本发明是采用以下的技术方案实现的:

10.本发明提供一种多粒度分布的粉体制备系统,包括依次相连的稳流仓、粉体称、布料装置、粉体加速区以及沉降室,所述沉降室中依次设有多个沉降区,所述粉体加速区通有加速气流。

11.本发明利用布料装置和粉体加速区使粉体物料在加速气流的作用下进入沉降室,并利用固体颗粒在流体中的沉降原理,来制备多种粒度分布的粉体材料,并实现粒度分布可调。

12.固体颗粒在流体中的沉降原理:固体颗粒与流体之间存在密度差和相对运动,在重力场作用下,不同粒级的颗粒沉降区域不同,从而制备不同粒度分布的粉体。

13.本发明通过改变沉降区的个数和改变沉降区的长度可精确改变粉体产品品种数量(不同品种的产品整体细度不同,粒度分布不同)和单个产品的粒度分布。

14.本发明实现了粉体产品的粒度和粒度分布的精确控制,克服了传统粉磨系统对粉体产品整体细度和粒度分布调整能力有限的问题,进而克服了料床粉磨环节无差别,选粉机旁路等问题带来的影响。

15.本发明的粉体加速区能够减小气流流通路径的截面积,提高气流流速,高速的气流带动来自布料装置的粉体,使粉体具有一定的水平初速度,从而使得不同粒径的粉体沉降在不同的沉降区。

16.本发明具有气路阻力低,系统能耗低,节能效果好,能够灵活、精确调整粒度分布的优点,可实现在线同时制备多种粒度分布的粉体产品。

17.作为优选的技术方案:

18.所述沉降室的尾部设有离心引风机。

19.所述离心引风机为整个系统的气流提供动力。

20.作为优选的技术方案:

21.所述稳流仓的入口与粉磨系统相连,所述稳流仓的出口与所述粉体称相连。

22.所述稳流仓对粉体进行储存和缓冲,从而使下游的粉体称进料保持稳定和连续。

23.作为优选的技术方案:

24.所述布料装置为倾斜设置的梯形溜子,所述布料装置的出料口比其进料口宽,所

述梯形溜子内部的受料面布置有分料锥。

25.所述布料装置采用进料口窄,出料口宽的倾斜的梯形溜子,粉体从进料口进入在重力作用下沿着溜子受料面从出料口流出,同时料流厚度减小。溜子内部的受料面布置有分料锥,使粉体在宽度方向上均匀分布,从而使得粉体在粉体加速区和气流充分混合,各粉体颗粒均获得一定的水平初速度。

26.作为优选的技术方案:

27.所述布料装置的底部与所述粉体加速区的顶部相连。

28.粉体从所述粉体加速区的顶部进入,便于使得粉体在粉体加速区和气流充分混合。

29.作为优选的技术方案:

30.所述粉体加速区的一侧连接有气流通道,所述粉体加速区的另一侧连接所述沉降室;

31.所述气流通道用于供所述加速气流通过,所述加速气流包括所述离心引风机排出的部分气流、热风装置的热气流以及周围大气环境的空气,三者混合后通入所述粉体加速区。

32.热风装置提供的热气保持了系统中的气流有一定的温度,从而提高气流的粘度,降低沉降区可捕获的最小粉体粒径,增加产品粒度分布的多样性。

33.作为优选的技术方案:

34.所述热风装置可以采用热风炉。

35.作为优选的技术方案:

36.所述沉降室与所述离心引风机之间、所述气流通道上均设有阀门。

37.通过阀门来调节系统气流量的大小。

38.作为优选的技术方案:

39.所述离心引风机与所述粉体加速区之间设有第一气流通道,所述热风炉的热气流通过第二气流通道接入所述第一气流通道,所述周围大气环境的空气通过第三气流通道接入所述第一气流通道,因此,通入所述粉体加速区的加速气流为所述离心引风机排出的部分气流、热风炉的热气流以及周围大气环境的空气三者的混合气流,且各个气流通道上均设有阀门,便于对气流量进行控制。

40.作为优选的技术方案:

41.所述沉降室中还设有布袋捕集区,所述布袋捕集区位于所述沉降区的尾部。

42.所述布袋捕集区用于捕获剩余粉体。在所述沉降室中,依次有多个沉降区和尾部的布袋捕集区,气流和粉体进入所述沉降室后,不同粒度的粉体被不同的沉降区捕获,最后不能沉降的极细的剩余粉体颗粒通过布袋捕集区捕获。

43.本发明进一步提高一种多粒度分布的粉体制备方法,包括以下步骤:

44.步骤一:将来自粉磨系统的粉体物料通入稳流仓,经所述稳流仓缓冲后通入粉体称;

45.步骤二:经过所述粉体称计量后将所述粉体物料通入布料装置;

46.步骤三:所述粉体物料经过所述布料装置布料后进入粉体加速区,在加速气流的作用下获得水平方向的初速度进入沉降室中,粉体物料在所述沉降室中的不同沉降区沉降

并被捕获收集,形成多粒度分布的粉体。

47.作为优选的技术方案:

48.还包括步骤四:粉体物料在所述沉降区完成气固分离,气流在离心引风机作用下离开所述沉降区,进入所述离心引风机,随后气流被所述离心引风机排出,一部分排空,另一部分混合来自热风装置的热气流和周围大气环境的空气循环进入所述粉体加速区。

49.作为优选的技术方案:

50.所述步骤四中,进入所述粉体加速区的气流温度为20-150℃。

51.综上所述,由于采用了上述技术方案,本发明的有益效果是:

52.本发明充分利用了固体颗粒在流体中的沉降原理,并通过特殊设计的布料装置和粉体加速区给粉体一定的水平方向的初速度,使得不同粒度的粉体颗粒沉降在不同的区域并进行捕获,最后不能沉降的极细的粉体颗粒通过布袋捕集区捕获,从而实现了多种粒度分布的粉体产品的制备。

53.本发明通过改变沉降区的个数和改变沉降区的长度可精确改变粉体产品品种数量(不同品种的产品整体细度不同,粒度分布不同)和单个产品的粒度分布。

54.本发明实现了粉体产品的粒度和粒度分布的精确控制,克服了传统粉磨系统对粉体产品整体细度和粒度分布调整能力有限的问题,进而克服了料床粉磨环节无差别,选粉机旁路等问题带来的影响。

55.本发明所使用的布料装置为进料口窄,出料口宽的倾斜的梯形溜子,粉体从进料口进入在重力作用下沿着溜子受料面从出料口流出,同时料流厚度减小。溜子内部的受料面布满分料锥,使粉体在宽度方向上均匀分布,从而使得粉体在粉体加速区和气流充分混合,各粉体颗粒获得一定的水平初速度。

56.本发明所使用粉体加速区减小了气流流通路径的截面积,提高气流流速,高速的气流带动来自布料装置的粉体,使粉体具有一定的水平初速度,从而使得不同粒径的粉体沉降在不同的沉降区。

57.热风炉提供的热气保持了系统中的气流有一定的温度,从而提高气流的粘度,降低沉降区可捕获的最小粉体粒径,增加产品粒度分布的多样性。

58.整个系统气流阻力在1400-2000pa之间,相比于传统的粉磨系统的气流阻力(5000pa左右)具有较好的节能优势。

59.总之,本发明通过布料装置和粉体加速区的独特设计,并配置热风装置(热风炉),结合粉体颗粒在气流中的沉降原理,实现在线同时制备多种粒度分布的粉体产品,并且粒度分布精确可调,节能效果优越。

附图说明

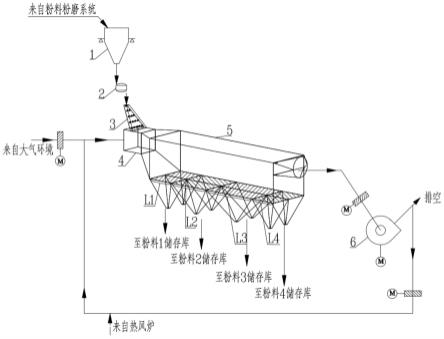

60.图1为本发明所述的多粒度分布的粉体制备系统的结构示意图。

61.图标:1-稳流仓,2-粉体称,3-布料装置,4-粉体加速区,5-沉降室,6-离心引风机。

具体实施方式

62.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施

例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.如图1所示,本实施例提出一种多粒度分布的粉体制备系统,包括依次相连的稳流仓1、粉体称2、布料装置3、粉体加速区4以及沉降室5,所述沉降室5中依次设有多个沉降区,所述粉体加速区4通有加速气流。

65.所述稳流仓1的入口与料粉粉磨系统相连,所述稳流仓1的出口与所述粉体称2相连,所述粉体称2与所述布料装置3的顶部相连,所述布料装置3的底部与所述粉体加速区4的顶部相连,所述沉降室5与所述粉体加速区4并列设置,所述沉降室5的底面低于所述粉体加速区4,为粉体物料沉降留有空间,所述沉降室5的尾部设有离心引风机6,所述离心引风机6与所述粉体加速区4之间设有第一气流通道。

66.所述布料装置3采用进料口窄,出料口宽的、倾斜设置的梯形溜子,粉体从进料口进入在重力作用下沿着溜子受料面从出料口流出,同时料流厚度减小。溜子内部的受料面布满分料锥,使粉体在宽度方向上均匀分布,从而使得粉体在粉体加速区4和气流充分混合,各粉体颗粒获得均匀的水平方向的初速度。

67.采用上述结构,来自粉料粉磨系统的粉体物料进入所述稳流仓1,所述稳流仓1对粉体进行储存和缓冲,从而使下游的粉体称2进料保持稳定和连续。粉体经过所述粉体称2计量后,以稳定的料流进入布料装置3。所述布料装置3使粉体料流厚度降低,并将物料输送至所述粉体加速区4。所述粉体加速区4中粉体和气流充分混合,并在气流的带动下以特定的水平速度进入沉降室5。

68.所述沉降室5中,依次设有多个沉降区、和尾部的布袋捕集区;气流和粉体进入沉降室5后,不同粒度的粉体被不同的沉降区捕获,剩余粉体被布袋捕集区捕获,形成不同粒度分布的产品,并输送到不同的粉体储存库储存,同时气流和粉体在沉降室5完成了分离,气流离开沉降室5进入离心引风机6。

69.所述离心引风机6为整个系统的气流提供动力,气流离开离心引风机6后一部分排入大气,另一部分混合来自热风炉的热气流和周围大气环境的空气循环进入粉体加速区4。所述热风炉的热气流通过第二气流通道接入所述第一气流通道,所述周围大气环境的空气通过第三气流通道接入所述第一气流通道,且各个气流通道上均设有阀门来调节系统气流量的大小。所述沉降室5与所述离心引风机6之间也设有阀门。

70.上述粉体制备系统利用了不同粒径的微米级固体颗粒在不同温度的流体中具有不同的沉降速度的特性和两者有密度差的特性,并使颗粒在沉降前有一定的水平初速度,从而使得特定粒径的颗粒沉降在特定区域并收集,继而制备多种粒度分布的粉体。通过改变沉降区的个数和改变沉降区的长度可精确改变产品品种数量(不同品种的产品整体细度不同,粒度分布不同)和单个产品的粒度分布。同时,上述粉体制备系统使用热源(热风炉),来提高气流温度,从而提高气流粘度,降低沉降区可捕获的最小粉体粒径,增加产品粒度分布的多样性,亦可以使用具有高粘度特性的气流来达到此效果。

71.为能进一步了解本发明的内容、特点及功效,接下来给出第一个示例:

72.所述稳流仓1,规格为φ3000mm,容量为20t;所述粉体称2,能力为45~180t/h;所述布料装置3,进口尺寸:640

×

640mm,出口尺寸:3420

×

640mm;所述粉体加速区4,截面尺

寸:3420

×

3420mm;所述沉降室5,沉降区尺寸(长

×

宽

×

高):26400

×

7420

×

6640mm;所述离心引风机6,全压:2000pa,处理风量:354700m3/h;l1阴影部分为1#沉降区,流向长:4600mm;l2阴影部分为2#沉降区,流向长:7400mm;l3阴影部分为3#沉降区,流向长:9800mm;l4阴影部分为布袋捕集区,捕集面积:7408m2。

73.来自粉磨系统的粉体物料原料进入稳流仓1,缓冲后进入粉体称2,经过计量后进入布料装置3。粉体物料经过布料装置3布料后进入粉体加速区4。粉体物料在粉体加速区4获得水平方向初速度后进入沉降室5。粉体物料在沉降区依次在l1~l4区域沉降并被捕获收集,依次形成粉料1、粉料2、粉料3和粉料4,同时在沉降区完成气固分离,气流在离心引风机6作用下离开沉降区,进入离心引风机6。随后气流被离心引风机6排出,一部分排空,另一部分混合来自热风炉的热气流和周围大气环境的空气循环进入粉体加速区4,通过阀门调节,进入粉体加速区4的气流温度为90℃。相关料流情况如表1所示。

74.为能进一步了解本发明的内容、特点及功效,接下来给出第二个示例:

75.为了获得如表1所示的特定的粒度分布的粉体(粉体5~粉体8),在示例一的基础上,需要改变l1~l3的沉降区的流向长,其余配置不变,具体结果为l1阴影部分为1#沉降区,流向长:8000mm;l2阴影部分为2#沉降区,流向长:10000mm;l3阴影部分为3#沉降区,流向长:3800mm。

76.以上两个示例分别说明了在相同情况下,已知各个沉降区流向长,能获得怎样的粒度分布的产品和已知产品的粒度分布,如何设置各个沉降区流向长。

77.表1料流情况

[0078][0079]

注:d10、d50和d90分别表示小于此粒径的颗粒体积含量占全部颗粒的10%、50%和90%

[0080]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。