1.本发明涉及正丁烷氧化制顺酐的工艺领域,尤其涉及一种正丁烷氧化制顺酐的反应器。

背景技术:

2.顺丁烯二酸酐简称顺酐,又名马来酸酐,是一种重要的有机化工原料,是仅次于苯酐和醋酐的世界第三大有机酸酐,广泛用于石油化工、食品加工、医药、建材等行业。其具体应用包括制造不饱和聚酯树脂、醇酸树脂、马来酸(顺丁烯二酸)、富马酸(反丁烯二酸),以及农药、涂料、玻璃钢、润滑油添加剂、造纸化学品添加剂、表面活性剂等。新法顺酐酯化低压加氢生产1,4-丁二醇工艺的问世,使之成为具有高附加值的精细化工中间体1,4-丁二醇、四氢呋喃、γ-丁内脂的重要原料,应用领域迅速拓展。

3.苯氧化法、正丁烷氧化法是顺酐生产的两种主要生产方法,其中苯氧化法是最早应用的工艺,其反应器及催化剂技术成熟,但由于原料苯价格相对昂贵,产生的环境污染也相对严重,因此已日渐显出其不足之处。自1974年monsanto公司正丁烷氧化法制顺酐工艺首次实现工业化,由于该工艺具有原料价廉,环境污染小,顺酐制造成本低的优点,目前已经成为全球顺酐生产的主要路线。正丁烷选择氧化制顺酐可以分为固定床、流化床、以及移动床等生产工艺。

4.目前在正丁烷氧化制顺酐的生产中,由于固定床工艺的丁烷原料利用率高,产品质量稳定,操作简便,因此已成为顺酐生产的主要方法。但是在以固定床方式生产过程中,由于氧化反应强放热的特点,主反应生成顺酐的反应热为1236kj/mol,副反应生成co2,co反应热分别为2656kj/mol和1521kj/mol,这样一来催化剂局部仍存在热点,难以优化控制,而反应热点的存在会对催化剂性能产生不利影响,因此反应过程中热点的平抑成为反应过程控制的关键,进一步的催化剂床层的热点高低直接影响丁烷的转化率、顺酐的选择性、产品顺酐的收率以及催化剂的稳定性。

5.另一方面,在该工艺中,正丁烷与空气混合后进入固定床反应器,在vpo催化剂的作用下发生反应,生成主产物顺丁烯二酸酐,正丁烷转化率为85%。反应产物经过冷却后进入吸收塔,被溶剂邻苯二甲酸二丁酯吸收分离后从塔顶送至焚烧炉直接进行焚烧,尾气中含有15%未反应完全的正丁烷,造成了正丁烷的浪费。为回收利用尾气中的未反应的原料并减少环境污染,许多生产装置开展了尾气循环利用的改造。尾气循环工艺中原料气相组分会有所变化,尤其是氧的体积分数随着循环比的增加,会逐渐减少,相同情况下,正烷转化率会减小,因此这会对催化剂性能带来更大的要求。

6.有鉴于此,特提出本发明。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种正丁烷氧化制顺酐的反应器,该反应器通过对反应器内部的催化反应区进行多个反应隔间的设计,能够充分发挥催

化剂的活性,特别是在尾气循环利用工艺中,更能够弥补原料中氧含量下降带来的转化率下降的影响,降低反应热点,并提高产品选择性。

8.为实现上述目的,本发明技术方案如下:

9.本发明提供了一种正丁烷氧化制顺酐的反应器,包括位于所述反应器内部的催化反应区,所述催化反应区被分割为多个反应隔间,每个所述反应隔间装填有钒磷氧催化剂,原料正丁烷、空气与循环的尾气通过管道输送到所述催化反应区进行反应;

10.所述反应器内部设置有套筒,所述套筒将所述反应器的内部空间分割为多个所述反应隔间。

11.优选地,作为进一步可实施的技术方案,所述反应隔间包括3-5个,每个反应隔间内包括1-3个钒磷氧催化剂床层。

12.优选地,作为进一步可实施的技术方案,所述套筒与所述反应器同心设置,包括内外叠套的外侧套筒及内侧套筒,所述反应隔间包括与所述套筒对应的三个,三个所述反应隔间按照与反应物料接触的先后次序依次包括第一反应隔间、第二反应隔间以及第三反应隔间,其中第一反应隔间以及第二反应隔间均包含有两个催化剂床层,两个所述催化剂床层分别包括上游催化剂床层及下游催化剂床层。

13.优选地,所述反应器的顶部设置有进料口,所述进料口上连接有静态混合器,所述静态混合器上连接有多根通往所述第一反应隔间的进气管,所述进气管呈发散状分布在所述静态混合器的下部。

14.优选地,所述第一反应隔间设置在所述反应器与所述外侧套筒之间,且在所述第一反应隔间的顶部连接有第一环状封板,所述第一环状封板上设置有多个用于供所述进气管连接的进气管口。

15.优选地,所述第二反应隔间设置在所述外侧套筒与所述内侧套筒之间,所述内侧套筒与所述外侧套筒之间的间隙与所述反应器的内部空间相通。

16.优选地,所述第一反应隔间的上游催化剂床层设置在上部,下游催化剂床层设置在所述第一反应隔间的下部。

17.优选地,所述第二反应隔间的上游催化剂床层设置在下部,下游催化剂床层设置在所述第二反应隔间的上部。

18.优选地,所述反应器的中部设置有反应产物出气管,所述反应产物出气管设置在所述内侧套筒的内部,所述内侧套筒与所述反应产物出气管之间的间隙构成所述第三反应隔间,所述第三反应隔间的底部设置有第二环状封板,所述第二环状封板设置在所述内侧套筒与所述反应产物出气管之间。

19.优选地,所述反应产物出气管的顶部为封闭结构,且在所述反应产物出气管的侧壁上均布有出气口。

20.优选地,所述反应器上插接设置有多根移热熔岩管,多根所述移热熔岩管贯穿设置在所述第二反应隔间中,并通过管道与所述反应器外部的熔岩换热器及熔岩循环泵连接。

21.优选地,作为进一步可实施的技术方案,所述熔岩换热器的管程介质为高温熔盐,所述熔岩换热器的壳程介质为高压锅炉水,用于将熔岩中的热量回收利用,使高压锅炉水副产得到高压饱和蒸汽。

22.优选地,作为进一步可实施的技术方案,所述第一反应隔间内,上游催化剂床层的p/v摩尔比为1.05-1.15,下游催化剂床层的p/v摩尔比为1.15-1.25;

23.优选地,所述第二反应隔间内,上游催化剂床层的p/v摩尔比为0.97-1.0,下游催化剂床层的p/v摩尔比为1.0-1.05;

24.优选地,所述第三反应隔间内,催化剂床层的p/v摩尔比为0.95-1.0。

25.对于第一反应隔间以及第二反应隔间,每个反应隔间所包含的钒磷氧催化剂,具体的p/v摩尔比均有一定的变化,具体变化规律根据其具体的催化活性进行更为细微的调整。

26.按照与混合反应气的接触顺序,下游反应区内催化剂的p/v摩尔比低于上游反应区内催化剂中的p/v摩尔比;并且,在除了第三反应隔间的每个所述反应隔间内,下游催化剂床层中的p/v摩尔比高于上游催化剂床层中的p/v摩尔比。

27.优选地,作为进一步可实施的技术方案,所述第一反应隔间内,上游催化剂床层的装填比例为5%-20%,下游催化剂床层的装填比例为5%-20%;

28.优选地,所述第二反应隔间内,上游催化剂的装填比例为10%-30%,下游催化剂床层的装填比例为10%-40%;

29.优选地,所述第三反应隔间内,催化剂的装填比例为10%-40%。

30.本发明除了提供一种正丁烷氧化制顺酐的反应器,还提供了一种采用上述反应器进行的正丁烷氧化制顺酐的反应方法,包括如下步骤:

31.原料正丁烷、空气与循环的尾气进行催化氧化反应,压力为常压-0.5mpa,反应温度为370-420℃,混合反应气体积空速为1500-2500h-1

。

32.优选地,作为进一步可实施的技术方案,原料中正丁烷的体积分数为1.0%-1.8%,氧气的体积分数为17.9%-19.6%。

33.该反应方法操作步骤简单,前后操作步骤衔接紧密,制备得到的产物收率高,产品转化率也高。

34.最后,本发明还提供了一种正丁烷氧化制顺酐的反应装置,包括上述正丁烷氧化制顺酐的反应器,所述正丁烷氧化制顺酐的反应器通过管道连接有混合器,正丁烷、空气预先在所述混合器混合之后再进入到所述反应器内部进行反应。

35.优选地,作为进一步可实施的技术方案,反应装置还包括蒸汽过热器、火管锅炉以及锅炉水预热器,从所述反应器出来的反应气依次经过蒸汽过热器、火管锅炉以及锅炉水预热器进行换热。

36.该反应装置利用移热熔岩管、蒸汽过热器、火管锅炉以及锅炉水预热器等换热设备将反应过程中产生的反应热进行回收利用,提高了能源利用率,绿色环保。

37.本发明所提供的正丁烷氧化制顺酐的反应器,通过多个套筒将反应器内部的催化反应区分隔为多个反应隔间,结合将原料混合器通过管道输送到催化反应区进行反应,能够使混合反应气逆流轴向进入催化反应区,在气体分布导流作用下分散进入多个反应隔间。

38.每个反应隔间分别装载的钒磷氧催化剂,能够在原料气逆流轴向通入反应隔间后构成催化反应区辐射状的线性流道,在氧化反应条件下,原料气与钒磷氧催化剂接触进行反应,能够充分发挥催化剂的活性,特别是在尾气循环利用工艺中,更能够弥补原料中氧含

量下降带来的转化率下降的影响,降低反应热点,并提高产品选择性。

附图说明

39.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

40.图1为本发明中正丁烷氧化制顺酐的反应器的结构示意图;

41.图2为正丁烷氧化制顺酐的反应器中不同反应隔间的分布示意图;

42.图3为第一环状封板的结构示意图;

43.图4为第二环状封板的结构示意图;

44.图5为出气口在反应产物出气管上的位置示意图。

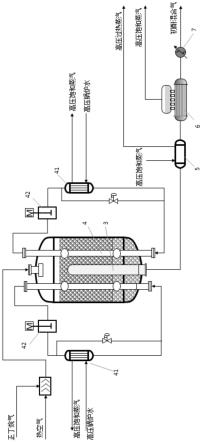

45.图6为本发明中正丁烷氧化制顺酐的反应装置的工艺流程图。

46.图中:

47.1-反应器;11-第一反应隔间;12-第二反应隔间;13-第三反应隔间;14-上游催化剂床层;15-下游催化剂床层;16-进料口;17-静态混合器;18-进气管;19-进气管口;20-隔板;

48.2-套筒;21-内侧套筒;22-外侧套筒;23-第一环状封板;24-第二环状封板;

49.3-反应产物出气管;31-出气口;

50.4-移热熔岩管;41-熔岩换热器;42-熔岩循环泵;

51.5-蒸汽过热器;6-火管锅炉;7-锅炉水预热器。

具体实施方式

52.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

53.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

54.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

55.为了更加清晰的对本发明中的技术方案进行阐述,下面以具体实施例的形式进行

说明。

56.本发明的正丁烷氧化制顺酐的反应器,针对具体的催化反应区进行整体的设置,摒弃了以往反应过程中催化剂活性低,热点多,反应难以控制的问题,通过将催化剂反应区分割为多个反应隔间,并使反应物料依次穿过反应隔间中装填的钒磷氧催化剂,进行顺酐的固定床催化反应生产。

57.反应隔间的设置位置、设置个数以及每个反应隔间所包括的催化剂的p/v摩尔比、装填比例均进行更为精细的设计,以提高反应的活性。结合催化剂轴向的分层装填方式,催化剂颗粒有2-3种粒径规格,使得反应流体沿轴向线程近似相同,正丁烷经过预反应和反应区能自适应反应热点,不会出现由于反应热点过高,影响反应效率的问题发生。

58.所采用的钒磷氧催化剂被认为是正丁烷氧化制顺酐过程的最佳工业催化剂,钒磷氧催化剂选择性氧化正丁烷反应是按氧化还原(re-dox)机理进行的一大类烃类选择性氧化反应的典型代表,化学反应的过程涉及14个电子的转移,其中包括8个氢原子上电子的脱去和3个氧原子上电子的插入,其反应机理的探索一直是钒磷氧催化剂研究的热点,钒磷氧催化剂是一类复杂的催化剂体系,它的物性和结构与制备方法有很大关系,而其物性和结构对催化性能有非常大的影响,基于其复杂的催化理论,对于催化剂在反应器内的排布方式也是有一定讲究的,发明人通过多次实践,才根据具体的反应收率为衡量指标最终确定了催化剂在反应器内的排布最优方式,并对催化剂的分割空间个数,每个反应隔间催化剂的p/v摩尔比、装填比例均进行了更为优化的操作。

59.实施例1

60.参见图1-图2,本发明中的正丁烷氧化制顺酐的反应器,主要包括位于反应器1内部的催化反应区,催化反应区被分割为多个反应隔间,每个反应隔间装填有钒磷氧催化剂,原料正丁烷、空气与循环的尾气通过管道输送到催化反应区进行反应;反应器1内部设置有套筒2,套筒2将反应器1的内部空间分割为多个反应隔间。

61.通过设置在反应器1内部的催化反应区,能够利于进行正丁烷氧化制顺酐的反应,结合将催化反应区分隔为多个反应隔间的形式,方便进行钒磷氧催化剂的区别化装填。

62.原料正丁烷、空气与循环的尾气通过管道输入到催化反应区,并使反应物料依次穿过多个反应隔间中装填的钒磷氧催化剂,进行顺酐的固定床催化反应生产。

63.反应器1内部的多个反应隔间是由反应器1内部设置的套筒2分隔构成的,套筒2包括多个,可根据反应隔间的设置需要进行套筒2个数的实际调整。

64.通过本发明中的正丁烷氧化制顺酐的反应器,能够结合不同的反应阶段对催化剂的活性进行针对性的设置,从而缓解催化剂局部存在的热点,使反应热在整体催化反应区内均匀分布,利于反应的优化控制。

65.具体地,反应隔间包括多个,根据反应物料的不同反应阶段对应设置,本发明中的反应隔间包括3-5个,优选地,根据混合物料在反应器1内的反应进程设置为3个,每个反应隔间内包括1-3个钒磷氧催化剂床层。

66.通过设置多个反应隔间的形式,以及在每个反应隔间内设置多个催化剂床层,能够根据反应的不同进度以及反应物料的行进路径对催化剂床层进行区别化设置,以最大程度减少反应热量在局部催化剂的聚集。

67.在其中一个具体的实施例中,反应器1内部包括由两个套筒2分割构成的三个反应

隔间。套筒2与反应器1同心设置,包括内外叠套的外侧套筒22及内侧套筒21。三个反应隔间按照与反应物料接触的先后次序依次包括第一反应隔间11、第二反应隔间12以及第三反应隔间13,其中第一反应隔间11以及第二反应隔间12均包含有两个催化剂床层,两个催化剂床层按照与反应物料接触的先后次序,分别包括上游催化剂床层14及下游催化剂床层15,第三反应隔间13内填装有一个整体的催化剂床层。

68.其中,外侧套筒22与反应器1之间的间隙构成第一反应隔间11,外侧套筒22及内侧套筒21之间的间隙构成第二反应隔间12,内侧套筒21内部的空间构成第三反应隔间13。

69.基于上文已述的混合反应气逆流轴向进入催化反应区,以及原料气逆流轴向通入反应隔间后构成催化反应区辐射状的线性流道。本实施例中外侧套筒22与反应器1之间设置有多个隔板20,多个隔板20以发散状分布在外侧套筒22与反应器1之间,且每个隔板20竖直,高度与外侧套筒22的高度相同,将第一反应隔间11分隔为多个独立的线性流道。

70.为了保持正常进料,在反应器1的顶部设置有进料口16,进料口16上连接有静态混合器17,主要是将原料正丁烷、空气与循环的尾气进行充分混合,增强进料气体的均匀性,便于后续与催化剂中的活性组分进行稳定反应。

71.静态混合器17上连接有多根通往第一反应隔间11的进气管18,进气管18呈发散状分布在静态混合器17的下部。具体地,进气管18的一端与静态混合器17相接,另一端通往第一反应隔间11内相邻隔板20所构成的线性流道内。通过该种设置方式,能够将在静态混合器17内混合均匀的进料气体通入发散分布的线性流道中。

72.本发明中的进料气体是在气体分布导流作用下依次经过第一反应隔间11、第二反应隔间12以及第三反应隔间13的。

73.结合图3,具体地,第一反应隔间11的截面为设置在反应器1与外侧套筒22之间的圆环面,在第一反应隔间11的顶部连接有第一环状封板23,第一环状封板23具体为连接在反应器1顶部与外侧套筒22顶部之间的圆环板,能够在第一反应隔间11的顶部进行封堵,使进料气体向下流动进入第一反应隔间11,为了使进气管18中的进料气体能够稳定可靠地通入第一反应隔间11,第一环状封板23上设置有多个用于供进气管18连接的进气管口19,进气管18的端部连接在第一环状封板23上的进气管口19上,使进料气体通入线性流道内。

74.进料气体在第一反应隔间11内由上向下依次经过上游催化剂床层14及下游催化剂床层15后,从第一反应隔间11的底部由下向上转向通入第二反应隔间12,具体地,第二反应隔间12设置在外侧套筒22与内侧套筒21之间,为了能够使进料气体能够可靠通入第二反应隔间12,内侧套筒21与外侧套筒22之间的间隙与反应器1的内部空间相通,能够使通过第一反应隔间11后的反应气在第一反应隔间11以及第二反应隔间12的底部进入第二反应隔间12中。针对不同的反应隔间,结合上述进料气体在反应器1内不同部位的进料以及在反应隔间之间的通入形式,本实施例中催化剂床层的布置形式也不尽相同。

75.优选地,第一反应隔间11中,上游催化剂床层14设置在上部,下游催化剂床层15设置在下部,进料气体由上向下依次通过催化剂后由下向上通入第二反应隔间12。

76.第二反应隔间12中,上游催化剂床层14设置在下部,下游催化剂床层15设置在上部,进料气体由下向上依次通过催化剂后由上向下通入第三反应隔间13;

77.第三反应隔间13中,整体的催化剂床层以相对均匀的布料形式贯穿设置在内侧套筒21的整个内部区间。

78.结合图4,进一步地,反应器1的中部设置有反应产物出气管3,反应产物出气管3设置在内侧套筒21的内部,内侧套筒21与反应产物出气管3之间的间隙构成第三反应隔间13,第三反应隔间13的底部设置有第二环状封板24,第二环状封板24设置在内侧套筒21与反应产物出气管3之间。

79.通过第一环状封板23以及第二环状封板24的设置,能够将反应器1内部的反应空间进行部分封闭,具体地,通过第一环状封板23,仅使反应器1顶部空间第二反应隔间12与第三反应隔间13的空间相通,实现进料气体在反应器1顶部的转向流动。

80.通过第二环状封板24,仅使反应器1底部空间第一反应隔间11与第二反应隔间12的空间相通,实现进料气体在反应器1底部的转向流动。

81.结合上述环状封板的设置,以及不同反应隔间的布设关系,能够使进料气体沿既定的流动行程进入不同的反应隔间,并依次与不同反应隔间的催化剂床层进行反应,为反应的可靠进行提供基础。

82.结合图5,本实施例中反应产物出气管3的顶部为封闭结构,能够防止第二反应隔间12的顶部气体在转向通入第三反应隔间13时窜入反应产物出气管3,使进料气体可靠通入第三反应隔间13,防止气流短路。

83.进料气体在第三反应隔间13中与催化剂床层进行反应后,生成的产品气体通过反应产物出气管3上的出气口31排入反应产物出气管3,并通过反应产物出气管3底部的反应产物管口输送至下游就行处理。

84.在反应产物出气管3的侧壁上均布有多个出气口31,产品气体通过出气口31进入到反应产物出气管3中,使产品气体得到有效汇集。

85.基于本发明中使反应热量在反应器1内均匀分布的角度,针对催化剂床层来讲,每个反应隔间中,下游催化剂床层15的p/v摩尔比高于上游催化剂床层14的p/v摩尔比,结合上游催化剂床层14以及下游催化剂床层15在不同反应隔间内不同位置的分布,能够使不同反应隔间中的反应温度上下交叉间隔,结合反应物料在不同反应隔间中的流动方向,使反应温度在反应器1中均匀分配,降低反应热点,提高产品选择性,并且能够结合反应物料在不同反应隔间中不同的装填体积比,能够在最大程度上发挥催化剂的活性。

86.具体地,第一反应隔间11中,上游催化剂床层14的p/v摩尔比为1.05-1.15,下游催化剂床层15的p/v摩尔比为1.15-1.25,反应物料由上向下进入第一反应隔间11,使位于下部的下游催化剂床层15的反应温度高于位于上部的上游催化剂床层14的反应温度。

87.第二反应隔间12内,上游催化剂床层14的p/v摩尔比为0.97-1.0,下游催化剂床层15的p/v摩尔比为1.0-1.05,反应物料由下向上进入第二反应隔间12,使位于下部的上游催化剂床层14的反应温度低于位于上部的下游催化剂床层15的反应温度。

88.第三反应隔间13内,催化剂床层的p/v摩尔比为0.95-1.0;反应物料由上向下通入第三反应隔间13,第三反应隔间13中的反应温度保持相对均匀稳定。

89.结合第一反应隔间11与第二反应隔间12内上下部位不同的反应温度,能够使同一高度上的催化剂床层保持反应温度高低交叉的状态,从而利于反应的控制。

90.催化剂床层的填装比例,是与反应所处阶段以及对反应温度进行控制存在一定关系的。具体地,为了最大程度上发挥催化剂的活性,第一反应隔间11内,上游催化剂床层14的装填比例为5%-20%,下游催化剂床层15的装填比例为5%-20%;

91.第二反应隔间12内,上游催化剂的装填比例为10%-30%,下游催化剂床层15的装填比例为10%-40%;

92.第三反应隔间13内,催化剂的装填比例为10%-40%。

93.上述不同反应隔间催化剂床层的装填比例的逐渐升高趋势,是与不同反应隔间催化剂床层的整体p/v摩尔比的逐渐降低趋势是相互配合的关系,能够使不同反应隔间中不同催化剂床层的反应效果得到相对均衡,从整体上保持反应器1内部反应温度的相对均匀。

94.同时逐步增高的填装比例也利于反应进程,即在开始阶段,通过活性较高的高p/v摩尔比催化剂激发进料气体的氧化反应,当进入正常反应后,通过扩大催化剂的装填比例以及减小催化剂活性来均衡反应程度,最后通过将装填比例设置至最大,并保持催化剂基本的反应活性,来使反应进行地更加彻底。

95.为了充分利用反应热,反应器1上插接设置有多根移热熔岩管4,结合反应程度最激烈的阶段以及利于吸收内外两侧反应隔间的热量,多根移热熔岩管4贯穿设置在第二反应隔间12中,并通过管道与反应器1外部的熔岩换热器41及熔岩循环泵42连接。

96.熔岩换热器41的管程介质为高温熔盐,熔岩换热器41的壳程介质为高压锅炉水,用于将熔岩中的热量回收利用,使高压锅炉水副产得到高压饱和蒸汽。

97.通过该种设置方式,能够副产高价值的高压饱和蒸汽,有效提高了能源利用率,同时也利于对反应器1内部的温度进行稳定控制,避免局部热点的聚集。

98.实施例2

99.正丁烷氧化制顺酐的反应装置的反应方法按照如下步骤进行:

100.参见图6所示,该实施例的正丁烷氧化制顺酐的反应装置包括反应器1,反应器1内的催化反应区12沿物料方向分三段(三个反应隔间)级配装填钒磷氧催化剂,正丁烷氧化制顺酐的反应在图1中的反应器内进行。

101.催化剂级配方案以全部催化剂的重量为基准,第一反应隔间11上部采用p/v摩尔比为1.05的催化剂,装填体积百分比为15%,第一反应隔间11下部采用p/v摩尔比为1.15的催化剂,装填体积百分比为15%,第二反应隔间12上部采用p/v摩尔比为0.97的催化剂,装填体积百分比为25%,第二反应隔间12下部采用p/v摩尔比为1.0的催化剂,装填体积百分比为25%,第三反应隔间13采用p/v摩尔比为0.95的催化剂,装填体积百分比为20%,其余部分装填惰性磁环。

102.反应器1连接有混合器,热空气与正丁烷预先在混合器作用下预先混合均匀,并通过管道连接至反应器1入口的分布器处,在反应器1内部进行反应,反应器1盐浴温度420℃,反应压力0.25mpa,反应原料气为正丁烷体积浓度1.8%,尾气循环比30%,氧含量体积分数17.9%的正丁烷/空气混合气,气体空速为1560h-1

的反应条件下进行正丁烷制顺酐反应,反应完毕之后的反应气去往蒸汽过热器5、火管锅炉6以及锅炉水预热器7进行换热,并通过上述换热设备以进一步的回收热量。

103.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为90%(摩尔),顺酐收率70%(摩尔),床层热点为420℃。

104.实施例3

105.正丁烷氧化制顺酐的反应装置的反应方法按照如下步骤进行:

106.其余操作步骤与实施例2一致,只是催化剂级配方案以全部催化剂的重量为基准,

第一反应隔间11上部采用p/v摩尔比为1.15的催化剂,装填体积百分比为20%,第一反应隔间11下部采用p/v摩尔比为1.25的催化剂,装填体积百分比为5%,第二反应隔间12上部采用p/v摩尔比为1.0的催化剂,装填体积百分比为30%,第二反应隔间12下部采用p/v摩尔比为1.05的催化剂,装填体积百分比为10%,第三反应隔间13采用p/v摩尔比为1.0的催化剂,装填体积百分比为40%,其余部分装填惰性磁环。

107.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为88.7%(摩尔),顺酐收率68.1%(摩尔),床层热点为425℃。

108.实施例4

109.正丁烷氧化制顺酐的反应装置的反应方法按照如下步骤进行:

110.其余操作步骤与实施例2一致,只是催化剂级配方案以全部催化剂的重量为基准,第一反应隔间11上部采用p/v摩尔比为1.1的催化剂,装填体积百分比为5%,第一反应隔间11下部采用p/v摩尔比为1.12的催化剂,装填体积百分比为20%,第二反应隔间12上部采用p/v摩尔比为0.98的催化剂,装填体积百分比为10%,第二反应隔间12下部采用p/v摩尔比为1.02的催化剂,装填体积百分比为40%,第三反应隔间13采用p/v摩尔比为0.98的催化剂,装填体积百分比为30%,其余部分装填惰性磁环。

111.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为87.6%(摩尔),顺酐收率67.8%(摩尔),床层热点为424℃。

112.比较例1

113.其余操作步骤与实施例2一致,只是催化剂级配方案不分割反应隔间,反应器内部没有设置套筒,统一装填入p/v摩尔比为1.05的钒磷氧催化剂,装填体积百分比为15%。

114.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为78.1%(摩尔),顺酐收率54.5%(摩尔),床层热点为457℃。

115.比较例2

116.其余操作步骤与实施例2一致,只是催化剂级配方案不分割反应隔间,反应器内部没有设置套筒,统一装填p/v摩尔比0.97的催化剂,装填量为50ml,其余部分装填惰性磁环。

117.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为95.5%(摩尔),顺酐收率49.3%(摩尔),床层热点为466℃。

118.比较例3

119.其余操作步骤与实施例2一致,只是催化剂级配方案不分割反应隔间,反应器内部没有设置套筒,统一装填p/v摩尔比1.25的催化剂,装填量为50ml,其余部分装填惰性磁环。

120.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为66.1%(摩尔),顺酐收率47.7%(摩尔),床层热点为428℃。

121.实施例5

122.其他操作步骤与实施例2一致,不同点在于:在反应器1内部进行反应,反应器1盐浴温度370℃,反应压力0.5mpa,反应原料气为正丁烷体积浓度1.0%,尾气循环比30%,氧含量体积分数19.6%的正丁烷/空气混合气,气体空速为2000h-1

的反应条件下进行正丁烷制顺酐反应。

123.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为87.5%(摩尔),顺酐收率68.4%(摩尔),床层热点为430℃。

124.实施例6

125.其他操作步骤与实施例2一致,不同点在于:在反应器1内部进行反应,反应器1盐浴温度400℃,反应压力常压,反应原料气为正丁烷体积浓度1.5%,尾气循环比30%,氧含量体积分数18.5%的正丁烷/空气混合气,气体空速为2500h-1

的反应条件下进行正丁烷制顺酐反应。

126.最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为87.1%(摩尔),顺酐收率68.9%(摩尔),床层热点为433℃。

127.实施例7

128.其他操作步骤与实施例2一致,只是反应器1内的催化反应区12沿物流方向由下至上分四段(四个反应隔间)级配装填钒磷氧催化剂,套筒包括内外叠套的三个。第一到第三反应隔间13与实施例1一致,第四反应隔间采用p/v摩尔比为0.98的催化剂,装填体积百分比为30%。最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为86.3%(摩尔),顺酐收率66.9%(摩尔),床层热点为433℃。

129.实施例8

130.具体操作步骤与实施例2一致,区别在于第一反应隔间11的上部采用p/v摩尔比为1.35的催化剂,装填体积百分比为30%,最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为84.0%(摩尔),顺酐收率62.3%(摩尔),床层热点为433℃。

131.实施例9

132.具体操作步骤与实施例2一致,区别在于第一反应隔间11全部采用p/v摩尔比为1.05的催化剂,不区分上下游,装填体积百分比为15%,最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为83.5%(摩尔),顺酐收率60.0%(摩尔),床层热点为438℃。

133.实施例10

134.具体操作步骤与实施例2一致,只是反应器1内没有设置第一环状封板及第二环状封板,最后反应完毕之后,对反应后的转化率、收率以及床层热点进行检测记录,具体地正丁烷转化率为88%(摩尔),顺酐收率68.9%(摩尔),床层热点为425℃。

135.上述实施例2-10以及比较例1-3主要从正丁烷反应的角度对整个工艺过程进行考察,以通过变换不同的反应器内部催化剂的装填形式以及反应隔间的设置方式来考察最终反应后的参数的比较,从最终结果可以看出实施例2-10最终的转化率、收率以及床层热点温度均能控制在要求的范围内,但是从实施例之间的比较也可以看出当反应隔间为三层的情况下,且第一反应隔间以及第二反应隔间均区分上下游的情况下,其效果最为优异,由于实施例8-10并没有将催化剂的装填方式控制在最优的方案范围内,转化率、收率以及床层热点温度都会相应的受到影响,同样地比较例1-3由于没有采用本发明的方案进行反应器内部隔间的分布,其转化率、收率以及床层热点温度均不能得到有效的控制,因此可见本发明的方案在各个参数设计上均是经过了大量的创造性劳动才最终确定的。

136.最后,可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域普通技术人员而言,在不脱离本发明的原理和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。