1.本发明属于复合材料技术领域,涉及聚酰亚胺复合材料,具体涉及一种低介电高韧性聚酰亚胺复合材料及其制备方法。

背景技术:

2.随着航空航天技术的快速发展以及武器装备高速化的发展趋势,飞行器速度不断提升,例如f-22据报道最大航行速度在2马赫,其高速运行所带来的气动加热问题给飞行器带来了严苛的工作环境。其中天线罩处于飞机结构前侧,对其使用温度、高温结构强度以及透波性能提出了较高要求,即天线罩材料要既能在高温下不分解,又要能在高温下长期使用,且保持较高的力学强度和透波性能。

3.纤维增强聚酰亚胺复合材料因其优异的耐高温性能和力学性能,近年来在航空航天及武器装备领域得到了越来越多的应用。耐高温聚酰亚胺复合材料通常以热固性聚酰亚胺树脂为基体,将树脂浸渍连续纤维制备预浸料,经一定方法铺层并固化来制备复合材料。由于热固性聚酰亚胺树脂具有高交联度的刚性结构,在外力作用与热冲击时易产生微裂纹,进而造成复合材料制件可靠性的大幅下降,故用其制备的复合材料韧性有提升空间,且一般来说聚酰亚胺树脂的介电常数较常见天线罩材料(如氰酸酯)要高,当其作为天线罩材料时如何在不影响它固有优异性能的同时降低介电常数以提高其制备天线罩的透波性能是一个值得探讨的问题。

4.常见的降低热固性聚酰亚胺介电常数以提高其透波性能的方法为在链段中引入氟原子或者在树脂基体内造含有空气的纳米微孔,为了获得均一稳定的树脂基体,一般采用在树脂基体内引入含氟基团这一方法。

5.常见的增韧热固性聚酰亚胺树脂的方法为引入柔性链段,但其会造成树脂耐热性急剧下降;还有通过引入第二相粒子增韧,但常规手段难以将第二相粒子分散均匀,造成力学强度不稳定或因团聚造成力学强度下降。除此之外还有通过引入热塑性树脂来增韧热固性聚酰亚胺的报道,但是选用的树脂与热固性聚酰亚胺的相容性是一个核心问题。当相容性较好时,热固性聚酰亚胺链段和热塑性树脂链段能互穿网络,甚至热塑性树脂的某些基团能与热固性聚酰亚胺的端基发生反应,以形成均相结构,但是热塑性树脂(例如聚醚砜、聚醚醚酮等)的耐热性低(玻璃化转变温度一般低于300℃),其引入会大幅度降低聚酰亚胺的耐热性。当相容性不好时,热塑性树脂有可能作为第二相于热固性聚酰亚胺基体内析出,这种微相分离虽然有可能提高热固性聚酰亚胺韧性,但对共混时的工艺操作手法提出了一定要求,且添加量不高(添加量高时易造成相反转)。

技术实现要素:

6.鉴于以上问题,本发明提供一种低介电高韧性聚酰亚胺复合材料及其制备方法。

7.本发明采用的技术方案如下:

8.第一方面,本发明提供一种低介电高韧性聚酰亚胺复合材料的制备方法,包括以

下步骤:

9.采用苯乙炔基封端的热固性聚酰亚胺树脂作为基体,苯乙炔基修饰的热塑性聚酰亚胺树脂作为改性剂,制备混合树脂溶液;

10.利用混合树脂溶液与石英纤维布制备预浸料;

11.对预浸料采用高温模压法制成聚酰亚胺复合材料。

12.进一步地,所述采用苯乙炔基封端的热固性聚酰亚胺树脂作为基体,苯乙炔基修饰的热塑性聚酰亚胺树脂作为改性剂,制备混合树脂溶液,包括:

13.将二氧六环和二甲基乙酰胺以1.5:1-3:1(质量比)配置溶液,称取相应的聚酰亚胺树脂粉末(包含苯乙炔基修饰的热塑性聚酰亚胺和苯乙炔基封端的热固性聚酰亚胺的总量)加入其中,溶液中聚酰亚胺树脂的质量分数为20-35%,于80-120℃温度下搅拌1-3小时(优选为100℃温度下搅拌2小时),至均一澄清的树脂溶液。

14.进一步地,所述利用混合树脂溶液与石英纤维布制备预浸料,包括:

15.将所述石英纤维布放置于丙酮池中处理掉表面浸润剂及杂质,干燥后备用;

16.将混合树脂溶液均匀的刷在处理好的石英纤维布上,控制胶含量为35-43wt%(即混合树脂溶液的质量为石英纤维布的质量的35-43%),于通风环境下静置12小时以上以初步去除溶剂,制备预浸布;

17.将初步去除溶剂后的预浸布于180-220℃真空烘箱内抽真空8-15小时,然后于220-260℃鼓风烘箱内加热2-6小时(优选为200℃真空烘箱内抽真空12小时,然后于240℃鼓风烘箱内加热4小时),以彻底去除预浸布中的溶剂。

18.进一步地,所述对预浸料采用高温模压法制成聚酰亚胺复合材料,包括:

19.将步骤四中的预浸布裁成均一的尺寸,例如300*300mm片,于模具内层层铺叠9层,推入压机内240℃保温1小时,380℃保温2小时以固化,得到聚酰亚胺复合材料。

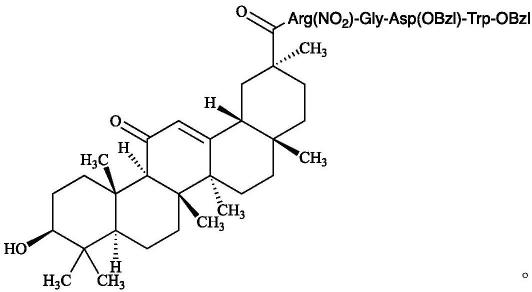

20.进一步地,本专利基于高分子链段基团考虑,采用的苯乙炔基封端的热固性聚酰亚胺和苯乙炔基修饰的热塑性聚酰亚胺的结构式为:

21.苯乙炔基封端的含氟热固性聚酰亚胺树脂结构式:

[0022][0023]

其中:

[0024][0025]

苯乙炔基修饰的含氟热塑性聚酰亚胺树脂结构式:

[0026][0027]

上述热固性聚酰亚胺树脂和热塑性聚酰亚胺树脂均含氟元素(氟元素在电磁场下极化率低,大量引入有助于获得低介电常数的聚酰亚胺复合材料),同时这两种聚酰亚胺树脂均为苯乙炔封端,可相互交联,具有极好的分子相容性,且苯乙炔基修饰的热塑性聚酰亚胺内部的大空间位阻基团可在与热固性聚酰亚胺共聚时降低其交联密度,增强其韧性。

[0028]

进一步地,本专利采用石英布作为增强体,其具备较有机纤维更好的耐热性,同时又具有优于玻璃纤维的透波性能。

[0029]

第二方面,本发明提供一种采用上述方法制备的低介电高韧性聚酰亚胺复合材料。

[0030]

本发明的有益效果:

[0031]

①

采用的苯乙炔基修饰热塑性聚酰亚胺树脂的玻璃化转变温度大于300℃,可保证其与热固性聚酰亚胺共混后的二元树脂体系的长期使用温度大于300℃,远高于其他热塑性树脂增韧的聚酰亚胺复合材料。

[0032]

②

采用的苯乙炔基修饰热塑性聚酰亚胺与热固性聚酰亚胺同为苯乙炔基封端,在固化过程中可与热固性聚酰亚胺共聚而形成均一相,这一点是普通热塑性聚酰亚胺增韧热固性聚酰亚胺复合材料所不具备的优势。

[0033]

③

采用的苯乙炔基修饰热塑性聚酰亚胺与热固性聚酰亚胺都含有含氟基团,使得所制备的复合材料具有极佳的透波性能。

[0034]

④

采用的苯乙炔基修饰热塑性聚酰亚胺含有空间位阻较大的基团,其引入有助于降低热固性聚酰亚胺的交联密度,提高其韧性。

[0035]

具体实施方法

[0036]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面通过具体实施例对本发明做进一步详细说明。

[0037]

实施例一:

[0038]

将333份苯乙炔基封端的含氟热固性聚酰亚胺投入到544份二氧六环和233份二甲基乙酰胺的混合溶液中,于100℃温度下搅拌2小时,至均一澄清的树脂溶液。将配置的树脂溶液刷在处理过的石英布上制备预浸布,含胶量控制在43%,将预浸布于真空烘箱和鼓风烘箱干燥去除溶剂后,裁成小块,于模具内铺设9层,推入压机内240℃保温1小时,380℃保温2小时以固化复合材料。制备的复合材料介电常数为3.49(17ghz),室温压缩强度为428mpa,300℃压缩强度为195mpa,室温弯曲强度为714mpa,300℃弯曲强度为466mpa。

[0039]

实施例二:

[0040]

将17份苯乙炔基修饰的含氟热塑性聚酰亚胺树脂和283份苯乙炔基封端的含氟热固性聚酰亚胺投入到544份二氧六环和233份二甲基乙酰胺的混合溶液中,于100℃温度下搅拌2小时,至均一澄清的树脂溶液。将配置的树脂溶液刷在处理过的石英布上制备预浸

布,含胶量控制在43%,将预浸布于真空烘箱和鼓风烘箱干燥去除溶剂后,裁成小块,于模具内铺设9层,推入压机内240℃保温1小时,380℃保温2小时以固化复合材料。制备的复合材料介电常数为3.50(17ghz),室温弯曲强度为763mpa,300℃弯曲强度为499mpa。

[0041]

实施例三:

[0042]

将33份苯乙炔基修饰的含氟热塑性聚酰亚胺树脂和283份苯乙炔基封端的含氟热固性聚酰亚胺投入到544份二氧六环和233份二甲基乙酰胺的混合溶液中,于100℃温度下搅拌2小时,至均一澄清的树脂溶液。将配置的树脂溶液刷在处理过的石英布上制备预浸布,含胶量控制在43%,将预浸布于真空烘箱和鼓风烘箱干燥去除溶剂后,裁成小块,于模具内铺设9层,推入压机内240℃保温1小时,380℃保温2小时以固化复合材料。制备的复合材料介电常数为3.45(17ghz),室温弯曲强度为790mpa,300℃弯曲强度为534mpa。

[0043]

实施例四:

[0044]

将50份苯乙炔基修饰的含氟热塑性聚酰亚胺树脂和283份苯乙炔基封端的含氟热固性聚酰亚胺投入到544份二氧六环和233份二甲基乙酰胺的混合溶液中,于100℃温度下搅拌2小时,至均一澄清的树脂溶液。将配置的树脂溶液刷在处理过的石英布上制备预浸布,含胶量控制在43%,将预浸布于真空烘箱和鼓风烘箱干燥去除溶剂后,裁成小块,于模具内铺设9层,推入压机内240℃保温1小时,380℃保温2小时以固化复合材料。制备的复合材料介电常数为3.39(17ghz),室温压缩强度为470mpa,300℃压缩强度为197mpa,室温弯曲强度为853mpa,300℃弯曲强度为595mpa。

[0045]

以上公开的本发明的具体实施例,其目的在于帮助理解本发明的内容并据以实施,本领域的普通技术人员可以理解,在不脱离本发明的精神和范围内,各种替换、变化和修改都是可能的。本发明不应局限于本说明书的实施例所公开的内容,本发明的保护范围以权利要求书界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。