1.本发明具体涉及有机含膦聚合物/活性炭复合载体的制备方法,及其在甲醇羰基化反应、烯烃或炔烃羰基化反应、甲烷低温转化中的应用,属于工业催化领域。

背景技术:

2.在工业催化剂中,负载型金属催化剂占比70%以上,广泛用于各种催化剂反应。这些催化剂的活性成分材料往往是稀有金属或者是贵金属,合适的催化剂载体可以使催化剂高效地发挥催化作用、减少催化剂的使用剂量、延长催化剂的使用寿命,因此寻找合适的催化剂载体显得非常重要。

3.在实际使用条件下,大多数负载型催化剂都无法避免由于活性组分流失、活性组分被积碳等包埋、活性组分高温相变等原因导致催化剂性能下降,甚至失活。

4.使用性能优异的催化剂载体可以有效缓解这些导致催化剂性能下降和失活的状况,这要求催化剂的载体具有更多的优异性能。

5.载体的优异性能包括:(1)大比表面积、多级孔结构、良好的承受能力;(2)化学性质稳定,不易改变;(3)足够的机械强度;(4)良好的热稳定性;(5)不会对催化剂造成影响。

6.因此,开发出合适的性能优异的催化剂载体不仅可以解决催化剂的损失消耗问题,还可以促进化学反应朝着目标方向进行,从而为工业催化发展提供更强的动力。

技术实现要素:

7.根据本技术的一个方面,提供一种有机含膦聚合物/活性炭复合材料载体的制备方法,该载体可以提供大量的金属锚定位点,具有较大的比表面积,足够的机械强度以及良好的热稳定性。

8.本发明的技术方案为:

9.一种有机含膦聚合物/活性炭复合载体的制备方法,其特征在于,该复合载体由有机含膦单体在活性炭孔内聚合而成,其比表面积为300~3000m2/g,平均孔径为0.2~50.0nm;

10.其中有机含膦聚合物在复合载体中的质量百分占比为0.01~5%,优选占比为0.01~2%;

11.优先地,所述有机含膦单体为乙烯基官能团化的含膦配体或季膦盐单体中的一种或二种。

12.所述的有机含膦聚合物/活性炭复合材料载体的制备方法,至少包括如下步骤:

13.a)在惰性气体(氮气或氩气)保护下,将有机含膦单体溶于有机溶剂,加入自由基引发剂,然后加入预处理后的活性炭颗粒,搅拌0.5~1.0小时;

14.b)在273~473k和惰性气氛气体保护下,将步骤a)中的混合物溶液转移到水热釜中进行聚合反应;

15.c)将步骤b)中得到的反应混合物经溶剂洗涤并在真空下抽除,即得所述有机含膦

聚合物/活性炭复合载体。

16.步骤a)中使用的溶剂是选自苯、甲苯、二氯甲烷、四氢呋喃、甲醇、二甲基甲酰胺、三氯甲烷中的一种或二种以上。

17.步骤a)中使用的自由基引发剂是选自过氧化环己酮、过氧化二苯甲酰、叔丁基过氧化氢、偶氮二异丁腈或偶氮二异庚腈中的一种。

18.步骤a)中使用的有机含膦单体选自三苯乙烯基膦、三乙烯膦、甲基-三苯乙烯基碘化鏻、甲基-三乙烯基碘化鏻中的一种或二种以上。含膦单体和自由基引发剂的重量比为0.5:1~100:1。活性炭颗粒和含膦单体的重量比为1:1~100:1。活性炭颗粒和溶剂的重量比为1:1~1:10。活性炭预处理气氛选自氢气、氮气、氩气中的一种。活性炭预处理温度为673~1473k。活性炭预处理时间为1~24h。

19.步骤b)中水热釜处理温度为333~473k。步骤b)中水热釜处理时间为12~100小时。

20.步骤c)中真空抽除溶剂温度为273~473k。步骤c)中焙烧温度为293~673k。步骤c)中焙烧时间为1~24h。

21.根据本技术的又一方面,提供上述方法制备得到的有机含膦聚合物/活性炭复合材料载体,在负载相应的活性金属后制得对应的单金属活性位点催化剂,在甲醇羰基化反应、烯烃或炔烃羰基化反应、甲烷低温转化中的应用。

22.本技术专利的有益效果包括但不限于:

23.(1)与现有的技术相比,本发明提供了一种有机含膦聚合物/活性炭复合载体及其制备方法和应用。该技术通过含有膦的多种乙烯基有机配体或其盐类,采用溶剂热聚合,在活性炭孔内经引发剂自聚或共聚,生成的具有多级孔结构和大比表面积的有机含膦聚合物/活性炭复合载体。其中,有机含膦聚合物可以提供大量金属锚定位点。p配体可以与负载的活性金属组分形成较强的配位键或季膦盐的离子键,使活性金属不易流失。活性炭可以提高载体的机械强度同时具有限域协同约束效应,促进化学反应的进行。

24.(2)所述有机含膦聚合物/活性炭复合载体在负载相应活性金属如rh、pd、pt、au、ag、ru、ir等中的一种或二种以上后,可以应用于烯烃或炔烃羰基化,甲醇羰基化、甲烷低温转化等化学反应中,具有良好的催化活性和稳定性。

25.本发明复合载体通过乙烯基官能团化的含p有机配体或其盐类,采用溶剂热聚合,在活性炭孔内经引发剂自聚或共聚,形成具有多级孔结构和大比表面积的含膦有机聚合物/活性炭复合载体。

26.利用该载体负载活性金属,可有效制备单金属位点催化剂。该催化剂中,活性炭载体具有发达的孔隙结构,大比表面积,为有机膦单体提供了聚合空间,改善了有机含膦聚合物的机械强度、热稳定性,以及导热性能。同时,有机含膦聚合物上含有三苯基磷或三苯基磷甲基碘单元结构,具有强烈的供电子效应,不仅可作为活性金属的锚定位点,还能与之发生电子相互作用,提高活性中心金属原子的催化活性。在一些反应如甲醇羰基化反应,烯烃或炔烃羰基化反应,以及甲烷低温氧化反应中,以该复合载体制得的单金属活性位点催化剂可显著提高反应物转化率和产物收率。

27.催化剂载体制备工艺新颖、操作简单。该载体负载活性金属后可应用于甲醇羰基化、烯烃或炔烃羰基化,甲烷低温转化等化学反应中,具有良好的催化活性和选择性。

附图说明

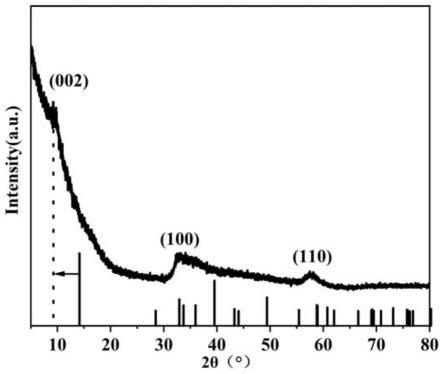

28.图1为实施例2所制备的样品pd1/pips-ac的透射电镜照片。

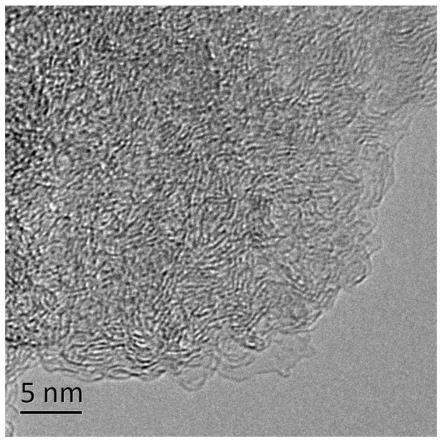

29.图2为实施例2所制备的样品pd1/pips-ac的球差电镜照片。

具体实施方式

30.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

31.如无特殊说明,本技术所用原料和试剂均来自商业购买,未经处理直接使用,所用仪器设备采用厂家推荐的方案和参数。

32.实施例中,透射电镜采用日本jem-2100的仪器检测。

33.实施例中,球差电镜采用日本jem-arm200f的仪器检测。

34.实施例中,所有催化剂评价结果均采用安捷伦公司(agilent)7890b型液相色谱仪,fid检测器,毛细管柱,内标法分析液相组成,苯甲酸甲酯为乙炔羰基化反应内标物、异丁醇为甲醇羰基化反应及甲烷转化反应内标物;

35.根据各产物组成计算得到产品选择性。实施例1

36.在298k和氩气保护氛围下,将将0.5g三(4-乙烯基苯)基膦和0.5g三(4-乙烯基苯)基膦甲基碘单体溶于15g二甲基甲酰胺溶剂中,向上述溶液中加入0.05g偶氮二异丁腈作为自由基引发剂,搅拌均匀。向上述溶液中加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),浸渍后将其移至水热釜中,于373k和氩气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,使用二甲基甲酰胺溶剂洗涤并在338k下抽走溶剂,得到有机含膦聚合物/活性炭复合材料载体。该载体bet比表面积为650-800m2/g,孔容为0.55-0.70cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.30nm。同时,通过tem照片可以在载体表面观察到活性炭形貌特征,几乎看不到单体聚合后的形貌特征,说明单体大部分在活性炭孔内混聚。然后,在298k和氩气保护氛围下,将0.17g pdcl2溶于15ml去离子水中,再加入10g的有机含膦聚合物/活性炭复合材料载体,室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的有机含膦聚合物/活性炭复合材料载体负载的钯基催化剂。实施例2

37.在298k和氩气保护氛围下,将1.0g三(4-乙烯基苯)基膦甲基碘单体溶于15g二甲基甲酰胺溶剂中,向上述溶液中加入0.05g偶氮二异丁腈作为自由基引发剂,搅拌均匀。向上述溶液中加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),浸渍后将其移至水热釜中,于373k和氩气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,使用二甲基甲酰胺溶剂洗涤并在338k下抽走溶剂,得到有机含膦聚合物/活性炭复合材料载体。该载体bet比表面积为650-800m2/g,孔容为0.55-0.70cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.25nm。同时,通过tem照片可以在载体表面观察到活性炭形貌特征,几乎看不到单体聚合后的形貌特征,说明三(4-乙烯基苯)基膦甲基碘单体大部分在活性炭孔内聚合。然后,在298k和氩气保护氛围下,将0.17gpdcl2溶于15ml去离子水中,再加

0.70cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.30nm。同时,通过tem照片可以在载体表面观察到活性炭形貌特征,几乎看不到单体聚合后的形貌特征,说明单体大部分在活性炭孔内混聚。然后,在298k和氩气保护氛围下,将0.17gircl3溶于15ml去离子水中,再加入10g的有机含膦聚合物/活性炭复合材料载体,室温下浸渍搅拌24h后,抽真空抽走溶剂。在氩气气氛下,473k焙烧2h后,得到质量负载量为1%的有机含膦聚合物/活性炭复合材料载体负载的铱基催化剂。实施例6

41.在298k和氩气保护氛围下,将0.3g三(4-乙烯基苯)基膦、0.3g三乙烯基膦和0.3g三(4-乙烯基苯)基膦甲基碘单体溶于15g四氢呋喃溶剂中,向上述溶液中加入0.05g偶氮二异庚腈作为自由基引发剂,搅拌均匀。向上述溶液中加入10.0g经过氢气1273k焙烧4h后的活性炭((bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),浸渍后将其移至水热釜中,于373k和氩气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,使用四氢呋喃溶剂洗涤并在338k下真空抽走溶剂,得到有机含膦聚合物/活性炭复合材料载体。该载体bet比表面积为650-800m2/g,孔容为0.55-0.70cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.28nm。同时,通过tem照片可以在载体表面观察到活性炭形貌特征,几乎看不到单体聚合后的形貌特征,说明单体大部分在活性炭孔内混聚。然后,在298k和氩气保护氛围下,将0.17g ircl3溶于15ml去离子水中,再加入10g的有机含膦聚合物/活性炭复合材料载体,室温下浸渍搅拌24h后,抽真空抽走溶剂。在氩气气氛下,473k焙烧2h后,得到质量负载量为1%的有机含膦聚合物/活性炭复合材料载体负载的铱基催化剂。实施例7

42.在298k和氩气保护氛围下,将1.0g三(4-乙烯基苯)基膦甲基碘单体溶于15g二氯甲烷溶剂中,向上述溶液中加入0.05g偶氮二异丁腈作为自由基引发剂,搅拌均匀。向上述溶液中加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),浸渍后将其移至水热釜中,于373k和氩气气体保护氛围下利用溶剂热聚合法进行聚合24h。待上述聚合后的溶液冷却至室温,使用二氯甲烷溶剂洗涤并在338k下真空抽走溶剂,得到有机含膦聚合物/活性炭复合材料载体。该载体bet比表面积为650-800m2/g,孔容为0.55-0.70cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.25nm。同时,通过tem照片可以在载体表面观察到活性炭形貌特征,几乎看不到单体聚合后的形貌特征,说明单体大部分在活性炭孔内混聚。然后,在298k和氩气保护氛围下,将0.27g rucl3溶于15ml去离子水中,再加入10g的有机含膦聚合物/活性炭复合材料载体,室温下浸渍搅拌24h后,抽真空抽走溶剂。在氩气气氛下,473k焙烧2h后,得到质量负载量为1%的有机含膦聚合物/活性炭复合材料载体负载的钌基催化剂。实施例8

43.在298k和氩气保护氛围下,将0.3g三(4-乙烯基苯)基膦、0.3g三乙烯基膦和0.3g三(4-乙烯基苯)基膦甲基碘单体溶于15g二氯甲烷溶剂中,向上述溶液中加入0.05g偶氮二异庚腈作为自由基引发剂,搅拌均匀。向上述溶液中加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),浸渍后将其移至水热釜中,于373k和氩气气体保护氛围下利用溶剂热聚

合法进行聚合24h。待上述聚合后的溶液冷却至室温,使用二氯甲烷溶剂洗涤并在338k下真空抽走溶剂,得到有机含膦聚合物/活性炭复合材料载体。该载体bet比表面积为650-800m2/g,孔容为0.55-0.70cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.28nm。同时,通过tem照片可以在载体表面观察到活性炭形貌特征,几乎看不到单体聚合后的形貌特征,说明单体大部分在活性炭孔内混聚。然后,在298k和氩气保护氛围下,将0.27g rucl3溶于15ml去离子水中,再加入10g的有机含膦聚合物/活性炭复合材料载体,室温下浸渍搅拌24h后,抽真空抽走溶剂。在氩气气氛下,473k焙烧2h后,得到质量负载量为1%的有机含膦聚合物/活性炭复合材料载体负载的钌基催化剂。对比例1

44.将0.17g pdcl2溶于15ml去离子水中,再加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的活性炭载体负载的钯基催化剂。对比例2

45.将0.27g rhcl3溶于15ml去离子水中,再加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的活性炭载体负载的铑基催化剂。对比例3

46.将0.17g ircl3溶于15ml去离子水中,再加入10.0g经过氢气1273k焙烧4h后的活性炭(bet比表面积为900-1100m2/g,孔容为0.60-0.75cm3/g,孔径分布在0.5~30.0nm,平均孔径为1.20nm),室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的活性炭载体负载的铱基催化剂。对比例4

47.将0.17g pdcl2溶于15ml去离子水中,再加入10.0g由三(4-乙烯基苯)基膦甲基碘单体聚合而成的含膦有机聚合物载体(bet比表面积为500-650m2/g,孔容为0.50-0.65cm3/g,孔径分布在0.5~30.0nm),室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的含膦有机聚合物载体负载的钯基催化剂。对比例5

48.将0.27g rhcl3溶于15ml去离子水中,再加入10.0g由三(4-乙烯基苯)基膦甲基碘单体和三(4-乙烯基苯)基膦单体混聚而成的含膦有机聚合物载体(bet比表面积为500-650m2/g,孔容为0.50-0.65cm3/g,孔径分布在0.5~30.0nm),室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的含膦有机聚合物载体负载的铑基催化剂。对比例6

49.将0.17g ircl3溶于15ml去离子水中,再加入10.0g由三(4-乙烯基苯)基膦单体聚合而成的含膦有机聚合物载体(bet比表面积为500-650m2/g,孔容为0.50-0.65cm3/g,孔径分布在0.5~30.0nm),室温下浸渍搅拌24h,抽走溶剂。在氩气气氛下,453k焙烧2h后,得到质量负载量为1%的含膦有机聚合物载体负载的铱基催化剂。

应用例1

50.催化剂应用于乙炔羰基化的反应

51.本应用例以实例1制备的钯基催化剂为例,应用于乙炔非均相羰基化反应的应用。

52.反应条件:将实施例1中所得催化剂(0.3g),置于50ml的釜式反应器中;加入10g甲醇作为溶剂和反应底物;通入2.5mpa空气、2.5mpaco和0.5mpa乙炔,反应温度333k,600rpm搅拌速度下,反应3h后,分析并计算乙炔的转化率和各产物的选择性,结果为:乙炔转化率90%,丁烯二酸二甲酯选择性95%。

53.该催化剂具有良好的稳定性,循环10次后转化率为86%,没有明显下降。应用例2

54.在应用例2中,除了使用实例2所得催化剂,其余反应条件,过程均与应用例1相同。实验结果与应用例1反应结果类似,乙炔转化率93%,丁烯二酸二甲酯选择性93%,均表现出了高的乙炔羰基化活性。应用例3

55.在应用例3中,除了使用对比例1所得催化剂,其余反应条件,过程均与应用例1相同。然而实验结果表明,以活性炭单独作为载体的钯基催化剂活性较低,乙炔转化率仅为10-20%。从对比应用例可以看出本发明提供的复合载体负载的金属催化剂,具有活性高、稳定性强的优点。应用例4

56.在应用例4中,除了使用对比例4所得催化剂,其余反应条件,过程均与应用例1相同。然而实验结果表明,以活性炭单独作为载体的钯基催化剂活性较低,乙炔转化率仅为20-30%。从对比应用例可以看出本发明提供的复合载体负载的金属催化剂,具有活性高、稳定性强的优点。应用例5

57.催化剂应用于甲醇羰基化的反应

58.本实施例以实例3制备的铑基催化剂为例,应用于甲醇非均相羰基化反应的应用。

59.反应条件:将实施例3中所得铑基催化剂(0.5g),平均粒径500μm,置于固定床石英管反应器中,并在两端装入20-40目的石英砂。在催化剂使用前,在反应器中通入co和h2的混合气(摩尔比co/h2=10),混合气ghsv=7380h-1

,进行原位还原活化,条件为:常压,以5k/min的升温速率从室温升温至498k,保持1小时。在反应温度498k,通入h2、co、甲醇、碘甲烷的混合气(摩尔比co/h2=10,摩尔比co/ch3oh=1,质量比ch3oh/ch3i=7/3),反应压力1.8mpa,甲醇/碘甲烷lhsv=12h-1

的条件下稳定反应24h,在线分析并计算甲醇的转化率和乙酸甲酯的选择性,结果为:甲醇转化率90%,乙酸选择性25%,乙酸甲酯选择性70%。

60.该催化剂在高空速下,依然保持高活性,高甲醇转化率。应用例6

61.在应用例6中,除了分别使用实例3、实施例4、实施例5和实施例6所得催化剂,其余反应条件,过程均与应用例5相同。实验结果与应用例5反应结果类似,甲醇转化率分别为87%、83%、85%。均表现出了高的甲醇羰基化活性。应用例7

62.在应用例7中,除了分别使用对比例2、对比例3所得催化剂,其余反应条件,过程均

与应用例5相同。然而实验结果表明,以活性炭单独作为载体的铑基催化剂和铱基催化剂活性较低,甲醇转化率仅为10-30%。从对比应用例可以看出本发明提供的复合载体负载的金属催化剂,具有活性高、稳定性强的优点。应用例8

63.在应用例8中,除了分别使用对比例5、对比例6所得催化剂,其余反应条件,过程均与应用例5相同。然而实验结果表明,以活性炭单独作为载体的铑基催化剂和铱基催化剂活性较低,甲醇转化率仅为10-30%。从对比应用例可以看出本发明提供的复合载体负载的金属催化剂,具有活性高、稳定性强的优点。应用例9

64.催化剂应用于甲烷低温转化的反应

65.本实施例以实施例5所得催化剂为例,称取50mg实施例5中所得催化剂,在合成气co/h2=4/1(摩尔比)的环境中,513k、空速5000h-1

条件下活化二次处理1h后,置于100ml釜式反应器中;加入20ml水,通入含有o2、co、甲烷的混合气(o2:0.5mpa,co:1.0mpa,ch4:3.5mpa),反应温度423k,1000rpm搅拌速度下,反应24h后,分析并计算甲烷的转化率和各产物的选择性,结果甲烷转化率为8%,产物中醋酸选择性为36%,甲醇选择性为25%,甲酸选择性为15%,乙酸甲酯选择性为5%,甲酸甲酯选择性为4%,二氧化碳选择性为15%。应用例10

66.在应用例10中,除了分别使用实施例1、实施例2、实施例3、实施例4、实施例6、实施例7和实施例8所得催化剂,其余反应条件,过程均与应用例5相同。实验结果与应用例9反应结果类似,甲烷转化率均为5%-15%均表现出了高的甲烷转化活性。说明本发明提供的复合载体负载的金属催化剂,具有活性高、稳定性强的优点。

67.以上所述,仅是本技术的几个应用例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。