1.本发明涉及具有电流感测部的sic半导体装置。

背景技术:

2.以往,已知有具备用于对器件的主电流的电流值进行检测的电流感测部的半导体装置,例如,提出了专利文献1和2所记载的半导体装置。

3.现有技术文献专利文献专利文献1:日本特开平8-46193号公报;专利文献2:日本特开平11-74370号公报。

技术实现要素:

4.发明要解决的课题电流感测部通常由比主电流流动的源极部小面积形成。电流感测部与源极部的面积比定义对主电流进行检测时的感测比。然后,通过对在电流感测部中实际上流动的电流值乘以该感测比来计算主电流的电流值。

5.如果面积以外的条件完全相同,则只要考虑感测比就也许能够高精度地检测主电流的电流值。可是,实际上,关于放置电流感测部和源极部的条件存在不同的点,该不同的点对检测精度造成影响。

6.例如,源极部的焊盘比较大而针对该焊盘的接合线的占有面积小,另一方面,电流感测部的焊盘比较小,因此,针对该焊盘的接合线的占有面积变大。由此,在通过接合线的热的逸出量产生差,因此,存在在源极部与电流感测部之间的导通电阻产生的误差变大的可能性。该导通电阻的误差对主电流的电流值的检测精度造成影响。

7.本发明的目的在于提供一种能够通过抑制从电流感测部向与感测侧表面电极接合的布线材料的热的逸出来提高电流感测部的主电流的电流值的检测精度的sic半导体装置。

8.用于解决课题的方案本发明的一个实施方式的半导体装置包含:半导体层,由sic构成;源极部,形成在所述半导体层,包含主电流侧的第一单位单元;电流感测部,形成在所述半导体层,包含电流检测侧的第二单位单元;源极侧表面电极,配置在所述源极部的上方;以及感测侧表面电极,配置为在至少一部分中包含所述电流感测部的上方,所述第二单位单元被配置于所述感测侧表面电极的下方且避开了布线材料的接合部分的正下部的位置。

9.根据该结构,电流检测侧的第二单位单元被配置于避开了布线材料的接合部分的正下部的位置。由此,能够在第二单位单元与该布线材料之间保持固定的距离,因此,能够抑制由第二单位单元产生的热优先传递到布线材料而逸出。因此,能够使在源极部的第一单位单元与电流感测部的第二单位单元之间的导通电阻产生的误差小。此外,第二单位单

元不在布线材料的接合部分的正下部,因此,能够防止将布线材料与感测侧表面电极接合时的冲击直接传递到第二单位单元,也能够抑制第二单位单元的破坏。它们的结果是,能够提高电流感测部的主电流的电流值的检测精度。

10.而且,像这样将第二单位单元配置于避开了布线材料的接合部分的正下部的位置能够通过使用由sic构成的半导体层达成。也就是说,在si半导体器件中,由于按每单位面积能够流动的电流量小,所以,相对于流动大电流的面积较大的源极部,需要某种程度大的感测部的单元面积,以便为检测精度高的适当的感测比(1000~2000左右),因此,难以形成于避开了正下部的位置。相对于此,在sic半导体器件中,由于按每单位面积能够流动的电流量大,所以,相对于源极部,即使为较小的单元面积的感测部也能够确保适当的感测比,因此,能够形成于避开了正下部的位置。

11.所述半导体装置包含:层间绝缘膜,配置在所述电流感测部与所述感测侧表面电极之间;以及栅极绝缘膜,形成在所述层间绝缘膜的下方,所述层间绝缘膜形成得比所述栅极绝缘膜厚也可。

12.根据该结构,能够减轻在将布线材料与感测侧表面电极接合时传递到第二单位单元的冲击。其结果是,能够确保主电流的电流值的检测精度的可靠性。

13.在所述半导体装置中,所述电流感测部被形成于由所述源极部包围的区域也可。

14.根据该结构,能够使电流感测部的发热量接近源极部,因此,能够使由于发热量的不同而产生的导通电阻的误差变小。

15.所述半导体装置也可以包含钝化膜,所述钝化膜有选择地覆盖所述感测侧表面电极的所述第二单位单元的正上部,并且具有使所述感测侧表面电极的一部分作为感测侧焊盘露出的开口。

16.根据该结构,从半导体装置的外侧来看明确地区分第二单位单元的正上部和感测侧焊盘,因此,能够防止将布线材料错误地与第二单位单元的正上部接合。因此,能够在第二单位单元与该布线材料之间可靠地保持固定的距离。

17.在所述半导体装置中,所述第一单位单元和所述第二单位单元具有彼此相同的单元构造也可。

18.根据该结构,能够使用第一单位单元与第二单位单元的单元比来估计计算主电流的电流值时的感测比,因此,能够容易地进行电流检测。

19.在所述半导体装置中,在所述半导体层的面内方向上仅在一处形成所述电流感测部也可。

20.根据该结构,能够谋求半导体层的表面部的省空间化。

21.在所述半导体装置中,所述层间绝缘膜具有1μm以上的厚度也可。

22.根据该结构,能够向层间绝缘膜提供充分的耐冲击性(例如,引线键合耐性)。

23.所述半导体装置包含栅极侧表面电极,所述栅极侧表面电极被配置在所述半导体层上,具有接合有布线材料的栅极侧接合区域,所述层间绝缘膜也被配置于所述栅极侧接合区域的正下部也可。

24.根据该结构,能够使用同一工序形成覆盖源极部和栅极部的层间绝缘膜,因此,能过缩短制造工序。

25.在所述半导体装置中,所述层间绝缘膜包含sio2膜也可,所述sio2膜含有p(磷)或b

(硼)也可。

26.sio2膜的制作容易,此外,只要该sio2膜含有p(磷)或b(硼),则也能够在成膜后进行回流。利用回流能够容易地将层间绝缘膜(sio2膜)平坦化,因此,能够容易地将能够对电流感测部的散热性造成影响的布线材料如设计那样接合。

27.在所述半导体装置中,所述感测侧表面电极也可以包含电极,所述电极由从下侧按照ti、tin和alcu的顺序层叠的层叠构造构成。

28.根据该结构,使感测侧表面电极的最外侧表面为alcu,由此,能够向该电极提供充分的耐冲击性(例如,引线键合耐性)。

29.所述半导体装置包含:栅极侧表面电极,配置在所述半导体层上;以及钝化膜,具有使所述感测侧表面电极的一部分作为感测侧焊盘露出的开口和使所述栅极侧表面电极的一部分作为栅极侧焊盘露出的开口,所述感测侧焊盘和所述栅极侧焊盘被形成为沿彼此相同的方向长尺寸的形状也可。

30.根据该结构,能够相对于感测侧焊盘和栅极侧焊盘将布线材料从相同的方向延伸而接合,因此,能够在装配封装时容易地进行布线。

附图说明

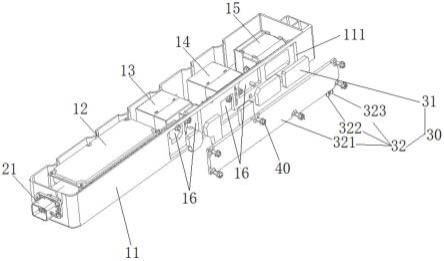

31.图1是本发明的一个实施方式的半导体装置的示意性的平面图。

32.图2是由图1的虚线ii包围的区域的放大图。

33.图3是由图2的虚线iii包围的区域的放大图。

34.图4是图3的iv-iv切断面处的剖面图。

35.图5是图1的栅极侧焊盘周边的放大图。

36.图6是图5的vi-vi切断面处的剖面图。

37.图7是图5的vii-vii切断面处的剖面图。

38.图8是图5的viii-viii切断面处的剖面图。

39.图9是用于说明前述半导体装置中的电流检测的电路图。

40.图10是示出前述半导体装置的制造工序的流程图。

41.图11是示出前述半导体装置的栅极构造的变形例的图。

42.图12是示出前述半导体装置的感测(sense)侧焊盘(pad)的变形例的图。

具体实施方式

43.在以下,参照附图来详细地说明本发明的实施方式。

44.图1是本发明的一个实施方式的半导体装置1的示意性的平面图。

45.半导体装置1包含作为平面视四边形状的本发明的半导体层的一个例子的半导体基板2。半导体基板2在平面视中具有四边3a、3b、3c、3d。

46.在半导体基板2上以彼此分离的方式形成多个表面电极膜4。多个表面电极膜4包含源极侧表面电极5、感测侧表面电极6和栅极侧表面电极7。源极侧表面电极5被形成于半导体基板2上的区域的大部分(图1的影线(hatching)区域和后述的源极侧焊盘14a、14b、14b的区域),除去该源极侧表面电极5的一部分后的区域8、9为感测侧表面电极6和栅极侧表面电极7的形成区域。该除去区域8、9都被源极侧表面电极5包围来形成。

47.在半导体基板2上形成有总括覆盖多个表面电极膜4的钝化膜10。钝化膜10具有多个焊盘开口11、12、13。源极侧表面电极5、感测侧表面电极6和栅极侧表面电极7分别从焊盘开口11、12、13作为源极侧焊盘14a、14b、感测侧焊盘15和栅极侧焊盘16露出。

48.以彼此分离的方式配置多个源极侧焊盘14a、14b。在图1中,在半导体基板2上设置有3个源极侧焊盘14a、14b、14b。一个源极侧焊盘14a被配置于在半导体基板2的沿着一边3a的方向的中央部中靠该一边3a,在该源极侧焊盘14a的两侧各一个地配置剩余的源极侧焊盘14b、14b。两侧的源极侧焊盘14b、14b相对于中央的源极侧焊盘14a而具有向一边3a的对边3c侧延伸的延伸部17、17。该延伸部17彼此空开间隔相对,在与中央的源极侧焊盘14a相邻的部分划分出配置栅极侧焊盘16的区域18。再有,多个源极侧焊盘14a、14b在外观上彼此分离,但是,在钝化膜10的下方经由图1的影线区域彼此相连来作为整体的源极侧表面电极5。

49.感测侧焊盘15仅被配置于四边形状的半导体基板2的一个角部。由此,能够谋求半导体基板2上的省空间化。该感测侧焊盘15被形成为沿着半导体基板2的边3b、3d长尺寸的形状,被两侧的源极侧焊盘14b、14b的一个包围。关于感测侧焊盘15,如图1所示那样,其周围的一部分被源极侧焊盘14b包围也可,其周围的整个周界被源极侧焊盘14b包围也可(未图示)。

50.栅极侧焊盘16被配置于彼此相向的源极侧焊盘14b、14b之间的区域18。栅极侧焊盘16与感测侧焊盘15同样地被形成为沿着半导体基板2的边3b、3d长尺寸的形状。

51.栅极侧表面电极7还包含从栅极侧焊盘16延伸的栅极指状物(gate finger)19。栅极指状物19被钝化膜10覆盖。栅极指状物19包含:沿从半导体基板2的一边3c朝向其对边3a的方向以贯穿源极侧表面电极5的中央的方式延伸的中央部20、以及沿着半导体基板2的周缘(在图1中为边3b、3c、3d)延伸且将源极侧表面电极5包围的周边部21。

52.在源极侧焊盘14a、14b、感测侧焊盘15和栅极侧焊盘16分别连接有源极侧线22、感测侧线23和栅极侧线24。作为线22~24,例如使用铝线。铝线通常由细长的楔焊(wedge bonding)接合而不是由球焊(ball bonding)接合。因此,如图1所示那样,只要使感测侧焊盘15和栅极侧焊盘16为沿彼此相同的方向长尺寸的形状,则能够相对于感测侧焊盘15和栅极侧焊盘16将线23、24从相同的方向延伸而接合。其结果是,能够在装配封装时容易地进行布线。

53.此外,作为线22~24的直径,例如,源极侧线22的直径为300μm~500μm,感测侧线23和栅极侧线24的直径为100μm~200μm也可。

54.再有,作为将源极侧焊盘14a、14b、感测侧焊盘15和栅极侧焊盘16与外部连接的布线材料,例如也可以为接合板(bonding plate)或接合带(bonding ribbon)等其他的布线材料而不需要为接合线(bonding wire)。

55.图2是由图1的虚线ii包围的区域的放大图。

56.如图2所示那样,感测侧表面电极6被形成为平面视长方形状,但是,在外观上,一部分(在图2中为一个角部)以被钝化膜10覆盖的状态作为平面视大致长方形状的感测侧焊盘15露出。感测侧焊盘15的长边的长度l1和短边的长度l2分别优选为1.2mm以下和0.6mm以下。由此,能够将感测侧焊盘15的尺寸限于0.72mm2以下,因此,能够抑制感测侧单位单元40(后述)的导通电阻的增加。此外,使长边的长度l1相对于短边的长度l2而为2倍左右来做成

细长的感测侧焊盘15,由此,能够容易利用楔焊将接合线(感测侧线23)接合。

57.由钝化膜10覆盖的区域25被形成为平面视长方形状,一个短边和长边分别构成感测侧焊盘15的短边和长边的延长部。再有,该包覆区域25不需要为平面视长方形,也可以为其他的形状(例如,正方形、圆形、三角形等)。当然,其位置也不需要为感测侧表面电极6的角部,例如也可以为感测侧表面电极6的边的中途。

58.在包覆区域25的正下部形成有作为许多感测侧单位单元40(后述)的集合体的电流感测部26。另一方面,在感测侧焊盘15的正下部不形成电流感测部26。也就是说,在该实施方式中,电流感测部26的整体被形成于避开了感测侧焊盘15的正下部的位置。

59.另一方面,在感测侧表面电极6的周围形成有作为许多主电流侧单位单元34(后述)的集合体的源极部27。源极部27被形成于源极侧表面电极5的正下部,被形成为在平面视中包围感测侧表面电极6。再有,虽然未图示,但是,以遍及图1所示的源极侧表面电极5的整体的方式在其正下部形成源极部27也可。

60.图3是由图2的虚线iii包围的区域的放大图。图4是图3的iv-iv切断面处的剖面图。图5是图1的栅极侧焊盘16周边的放大图。图6是图5的vi-vi切断面处的剖面图。图7是图5的vii-vii切断面处的剖面图。图8是图5的viii-viii切断面处的剖面图。再有,在图4中,省略一部分图3的横向的重复部分来示出。

61.如图4和图6~图8所示那样,半导体基板2也可以为包含基底基板28和基底基板28上的外延层29的sic外延基板。在该实施方式中,半导体基板2包含:由n

型sic构成的基底基板28(例如,浓度为1

×

10

17

cm-3

~1

×

10

19

cm-3

)、以及由n-型sic构成的外延层29(例如,浓度为1

×

10

14

cm-3

~1

×

10

17

cm-3

)。

62.在n-型外延层29的表面部形成有p-型阱(well)30(例如,浓度为1

×

10

14

cm-3

~1

×

10

19

cm-3

)。p-型阱30包含:主电流侧p-型体阱(body well)31、感测侧p-型体阱32和栅极侧p-型阱33。如图4所示那样以彼此分离的方式形成主电流侧p-型体阱31和感测侧p-型体阱32。栅极侧p-型阱33如图6所示那样与主电流侧p-型体阱31彼此相连。

63.主电流侧p-型体阱31包含:构成作为本发明的第一单位单元的一个例子的主电流侧单位单元34的单元形成部35、以及比较广的区域的场(field)形成部36。也就是说,各单元形成部35定义了作为主电流流动的最小单位的主电流侧单位单元34。

64.如图3和图5所示那样,将许多单元形成部35排列成矩阵状,由此,构成源极部27。

65.场形成部36被形成为包围许多单元形成部35,横跨通过源极部27的外周部相邻的单元形成部35来将它们连接。

66.主电流侧p-型体阱31还包含连接部37,所述连接部37被形成于由矩阵状的单元形成部35划分出的格子区域的交叉部。该连接部37将在源极部27的内部相邻的单元形成部35彼此连接。

67.像这样,利用场形成部36和连接部37在源极部27的外周部和内部将单元形成部35电连接。由此,许多单元形成部35彼此被保持为相同电位。

68.在单元形成部35的内部区域形成有n

型源极区域38,在该n

型源极区域38(例如,浓度为1

×

10

17

cm-3

~1

×

10

21

cm-3

)的内部区域形成有p

型体接触区域39(例如,浓度为1

×

10

17

cm-3

~1

×

10

21

cm-3

)。

69.感测侧p-型体阱32包含:构成作为本发明的第二单位单元的一个例子的感测侧单

位单元40的单元形成部41、以及比较广的区域的场形成部42。也就是说,各单元形成部41定义了作为主电流流动的最小单位的感测侧单位单元40。

70.如图3所示那样,在避开了感测侧焊盘15的正下部的位置呈矩阵状地排列许多单元形成部41,由此,构成电流感测部26。单元形成部41具有与主电流侧的单元形成部35相同的单元构造(尺寸和间距)。

71.场形成部42被形成为包围许多单元形成部41,横跨通过电流感测部26的外周部相邻的单元形成部41来将它们连接。

72.感测侧p-型体阱32还包含连接部43,所述连接部43被形成于由矩阵状的单元形成部41划分出的格子区域的交叉部。该连接部43将在电流感测部26的内部相邻的单元形成部41彼此连接。

73.像这样,利用场形成部42和连接部43在电流感测部26的外周部和内部将单元形成部41电连接。由此,许多单元形成部41彼此被保持为相同电位。

74.在单元形成部41的内部区域形成有n

型源极区域44(例如,浓度为1

×

10

17

cm-3

~1

×

10

21

cm-3

),在该n

型源极区域44的内部区域形成有p

型体接触区域45(例如,浓度为1

×

10

17

cm-3

~1

×

10

21

cm-3

)。

75.此外,场形成部42被形成为从单元形成部41的外周部延伸到感测侧焊盘15的正下部。在该实施方式中,场形成部42遍及感测侧焊盘15的正下部整体扩展。也就是说,在图2中,遍及除了包覆区域25之外的平面视大致长方形状的感测侧表面电极6的正下部整体形成。

76.此外,在感测侧焊盘15的正下部在场形成部42的表面部形成有p

型区域46(例如,浓度为1

×

10

17

cm-3

~1

×

10

21

cm-3

)。p

型区域46与感测侧表面电极6直接连接。通过形成该p

型区域46,从而能够使感测侧焊盘15的正下部的电位稳定为相同的电位。

77.如图6所示那样,栅极侧p-型阱33被形成于栅极侧焊盘16的正下部。在栅极侧p-型阱33的表面部形成有p

型区域47(例如,浓度为1

×

10

17

cm-3

~1

×

10

21

cm-3

)。

78.在半导体基板2上形成有栅极绝缘膜48,在该栅极绝缘膜48上形成有栅极电极49。栅极绝缘膜48由例如氧化硅(sio2)构成,栅极电极49由例如多晶硅构成。

79.在电流感测部26和源极部27中沿着由矩阵状的单位单元34、40划分出的格子区域形成栅极电极49,栅极电极49包含横跨相邻的单位单元34、40的功能部52。由此,栅极电极49经由栅极绝缘膜48与各单位单元34、40的沟道区域50、51相对。该沟道区域50、51为p-型体阱31、32的单元形成部35、41中的、n

型源极区域38、44的外部区域。

80.栅极电极49如图4所示那样除了与各单位单元34、40的沟道区域50、51相对的功能部52之外还包含连接部53。连接部53在表面电极膜4的下方横穿过源极侧表面电极5与感测侧表面电极6之间的除去区域8来横跨电流感测部26和源极部27。利用该连接部53确保电流感测部26和源极部27的功能部52彼此的电连接。也就是说,栅极电极49成为在电流感测部26和源极部27之间共同的电极。

81.另一方面,栅极电极49如图7和图8所示那样在半导体装置1的栅极指状物19中连接于栅极侧表面电极7。即,栅极电极49被形成为从源极部27向栅极指状物19的下方延伸,在栅极指状物19的正下部具有接触部62。由此,将向栅极侧焊盘16提供的栅极电压经由接触部62(图7)和连接部53(图4)也向电流感测部26的栅极电极49施加。

82.栅极绝缘膜48被配置在栅极电极49的下方以便确保栅极电极49与半导体基板2的绝缘,但是,在该实施方式中进而也被形成于感测侧焊盘15和栅极侧焊盘16的正下部。该栅极绝缘膜48如图4和图7所示那样由栅极电极49的功能部52的正下部的栅极绝缘膜48所涉及的延长部构成。

83.在半导体基板2上以覆盖栅极电极49的方式形成层间绝缘膜54。层间绝缘膜54由例如氧化硅(sio2)构成,优选含有p(磷)或b(硼)。也就是说,层间绝缘膜54也可以为bpsg(boron phosphorus silicon grass,硼磷硅玻璃)或psg(phosphorus silicon grass,磷硅玻璃)。sio2膜的制作容易,此外,只要该sio2膜含有p(磷)或b(硼),则也能够在成膜后进行回流。利用回流能够容易地将层间绝缘膜54(sio2膜)平坦化,因此,能够容易地将能够对电流感测部26的散热性造成影响的感测侧线23如设计那样接合。

84.层间绝缘膜54整体地包含:在电流感测部26和源极部27中覆盖栅极电极49的第一部分55、在感测侧焊盘15的正下部配置的第二部分56、以及在栅极侧焊盘16的正下部配置的第三部分57。通过使感测侧焊盘15和栅极侧焊盘16的各正下部的层间绝缘膜54厚,从而能够向层间绝缘膜54提供充分的耐冲击性(例如,引线键合(wire bonding)耐性)。

85.在层间绝缘膜54上形成有表面电极膜4(源极侧表面电极5、感测侧表面电极6和栅极侧表面电极7)。源极侧表面电极5贯通层间绝缘膜54和栅极绝缘膜48连接于n

型源极区域38和p

型体接触区域39。感测侧表面电极6贯通层间绝缘膜54和栅极绝缘膜48连接于n

型源极区域44和p

型体接触区域45。栅极侧表面电极7(栅极指状物19)贯通层间绝缘膜54连接于栅极电极49。

86.此外,表面电极膜4例如也可以为电极膜,所述电极膜由从下侧(半导体基板2侧)按照ti、tin和alcu的顺序层叠的层叠构造构成。使表面电极膜4的最外侧表面为alcu,由此,与使用al的情况相比,能够向该电极膜4提供充分的耐冲击性(例如,引线键合耐性)。

87.在表面电极膜4上形成有钝化膜10。钝化膜10由例如氮化硅(sin)构成也可。在钝化膜10如前述那样形成有焊盘开口11~13。

88.在半导体基板2的背面形成有漏极电极58。漏极电极58也可以为电极膜,所述电极膜由从半导体基板2侧按照ti、ni、au和ag的顺序层叠的层叠构造构成。此外,漏极电极58为在电流感测部26和源极部27之间共同的电极。

89.接着,参照图9作为一个例子说明半导体装置1中的电流检测的方法。图9是用于说明半导体装置1中的电流检测的电路图。

90.如图9所示那样,半导体装置1在一个芯片内具备主电流侧的源极部27和电流检测侧的电流感测部26。检测电阻59连接于电流感测部26的源极s。检测电阻59在例如将半导体装置1组入到模块中时与该模块一起组入也可,组入到半导体装置1的内部也可。如前述那样,栅极g和漏极d为在电流感测部26和源极部27中共同的电极。

91.在向各源极s-漏极d间施加电压的状态下向栅极g施加阈值以上的电压,由此,在源极s-漏极d间流动电流,半导体装置1成为导通状态。由此,在电流感测部26中流动检测电流i

sense

,另一方面,在源极部27中流动主电流i

main

。

92.通过监视检测电阻59的电压v

sense

是否超过固定的阈值来判别主电流i

main

是否为短路电流。检测电阻59的电阻r

sense

为固定,因此,电压v

sense

伴随着检测电流i

sense

的增加而增加。因此,电压v

sense

超过阈值这样的情况意味着过剩的检测电流i

sense

流动,进而,表示了

基于电流感测部26与源极部27之间的感测比而计算的主电流的电流值i

main

也成为过剩。

93.在上述那样的检测方法中,只要实际上流动的主电流i

main

与通过对检测电流i

sense

乘以感测比而计算的主电流i

main

一致,则能够高精度地进行该短路检测,能够在适当的定时切断栅极电压。

94.可是,如图1所示那样,源极侧焊盘14a、14b比较大而针对该焊盘14a、14b的源极侧线22的占有面积小,另一方面,感测型焊盘15比较小,因此,针对该焊盘15的感测侧线23的占有面积变大。由此,在通过线22、23的热的逸出量产生差,因此,存在在源极部27与电流感测部26之间的导通电阻产生的误差变大的可能性。其结果是,实际上主电流i

main

未成为短路电流,却存在在电流检测侧流动过剩的检测电流i

sense

的情况。在该情况下,短路检测始终基于电流检测侧的检测电阻59的电压v

sense

,因此,即使不需要也判别为短路,存在切断栅极电压的可能性。

95.因此,根据该半导体装置1,如图2所示那样,电流感测部26被配置于避开了感测侧焊盘15的正下部的位置。由此,在感测侧线23(图1)与感测侧焊盘15接合的情况下,能够在电流感测部26与感测侧线23之间保持固定的距离,因此,能够抑制由电流感测部26产生的热优先传递到感测侧线23而逸出。因此,能够使在源极部27的主电流侧单位单元34与电流感测部26的感测侧单位单元40之间的导通电阻产生的误差小。此外,电流感测部26不在感测侧焊盘15的正下部,因此,能够防止将感测侧线23与感测侧焊盘15接合时的冲击直接传递到电流感测部26,也能够抑制电流感测部26的破坏。它们的结果是,能够提高电流感测部26的主电流的电流值的检测精度。

96.而且,像这样将电流感测部26配置于避开了感测侧焊盘15的正下部的位置能够通过使用由sic构成的半导体基板2达成。也就是说,在si半导体器件中,由于按每单位面积能够流动的电流量小,所以,相对于流动大电流的面积较大的源极部,需要某种程度大的感测部的单元面积,以便为检测精度高的适当的感测比(1000~2000左右),因此,难以形成于避开的位置。相对于此,在sic半导体器件中,由于按每单位面积能够流动的电流量大,所以,相对于源极部,即使为较小的单元面积的感测部也能够确保适当的感测比,因此,能够形成于避开的位置。

97.此外,在该实施方式中,如图3所示那样,电流感测部26被源极部27包围,因此,能够使电流感测部26的发热量接近源极部27。因此,能够使由于发热量的不同而产生的导通电阻的误差变小。

98.此外,在该实施方式中,如图2所示那样,电流感测部26的整体被钝化膜10的包覆区域25覆盖,从半导体装置1的外侧来看明确地区分电流感测部26的正上部和感测侧焊盘15。因此,能够防止将感测侧线23错误地与电流感测部26的正上部接合。能够在电流感测部26与感测侧线23之间可靠地保持固定的距离。

99.此外,在该实施方式中,如图4和图5所示那样,层间绝缘膜54在感测侧焊盘15的正下部具有比较厚的(例如,1μm以上)第二部分56。由此,能够减轻在将感测侧线23与感测侧焊盘15接合时传递到电流感测部26的冲击。其结果是,能够确保主电流的电流值的检测精度的可靠性。

100.接着,参照图10来对半导体装置1的制造方法进行说明。

101.例如,首先,利用外延生长在n

型基底基板28上形成n-型外延层29来形成半导体基

板2(步骤s1)。

102.接着,向半导体基板2的表面部有选择地注入p型杂质离子,由此,形成p-型阱30(步骤s2)。

103.接着,向各单元形成部35、41有选择地注入n型杂质离子,由此,形成n

型源极区域38、44(步骤s3)。

104.接着,向p-型阱30有选择地注入p型杂质离子,由此,形成p

型体接触区域39、45和p

型区域46、47(步骤s4)。

105.接着,利用例如热氧化在半导体基板2的表面形成栅极绝缘膜48(步骤s5)。

106.接着,利用例如cvd法在半导体基板2上堆积多晶硅来进行图案化,由此,形成栅极电极49(步骤s6)。

107.接着,利用例如cvd法在半导体基板2上形成层间绝缘膜54(步骤s7)。

108.接着,在形成将层间绝缘膜54和栅极绝缘膜48贯通的接触孔之后,利用例如溅射法形成表面电极膜4(步骤s8、s9)。

109.接着,形成覆盖表面电极膜4的钝化膜10,之后,利用图案化形成焊盘开口11、12、13(步骤s10、s11)。

110.这样做,得到上述的半导体装置1。

111.以上,对本发明的实施方式进行了说明,但是,也能够以其他的方式实施本发明。

112.例如,半导体装置1的栅极构造并不限于图4所示的平面栅构造,也可以为图11所示那样的沟槽栅构造。在沟槽栅构造中,在半导体基板2形成栅极沟槽60,在其内部埋入栅极电极49。在该情况下,栅极电极49不会在半导体基板2上突出,因此,层间绝缘膜54的第一部分55和第二部分56为彼此相同的厚度也可。

113.此外,电流感测部26不需要为其整体被钝化膜10覆盖的图2的结构,如图12所示那样只有其一部分被钝化膜10覆盖也可。在该情况下,电流感测部26与感测侧焊盘15的正下部部分重叠,但是,只要将感测侧焊盘15中的感测侧线23的接合区域61假想地设定在避开了电流感测部26的位置即可。也就是说,本发明的感测侧接合区域未必与感测侧焊盘15一致也可。

114.此外,能够在权利要求书所记载的事项的范围内实施各种设计变更。

115.本技术对应于在2015年12月18日向日本专利局提出的日本特愿2015-247727号,将该申请的全部公开在此通过引用组入。

116.附图标记的说明1 半导体装置2 半导体基板4 表面电极膜5 源极侧表面电极6 感测侧表面电极7 栅极侧表面电极10 钝化膜12 焊盘开口15 感测侧焊盘

23 感测侧线26 电流感测部27 源极部34 主电流侧单位单元40 感测侧单位单元54 层间绝缘膜55 第一部分56 第二部分57 第三部分61 接合区域。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。