1.本实用新型涉及激光加工的技术领域,具体涉及一种薄板激光焊接夹具。

背景技术:

2.激光焊是一种以聚集的激光束作为能源轰击焊件所产生的热量进行焊接的方法。激光焊产生热量小,因热传导所导致的变形最低,且可连续均匀低速焊接,所以激光焊非常适用于不锈钢薄板满焊直焊缝。但激光焊能量点直径小于1mm,若焊接过程中焊缝偏离能量点出现漏焊脱焊则整个工件报废,或者定位不准确首尾两端不平齐造成焊后工件歪斜,或者整个焊缝某一段没有紧密贴合出现烧穿现象,或者因夹紧过程造成工件外表面出现划痕和压痕,无法满足后续工序对焊缝强度要求及成品使用要求,也属于报废产品。使用现有技术中激光焊夹具装夹时需人工定位,装夹效率和质量有待提高。

技术实现要素:

3.本实用新型克服了现有技术的不足,提供了一种薄板激光焊接夹具,可快速的定位薄板形成卷筒形状后的拼接缝位置,从而实现快速定位薄板使用激光焊满焊直缝的快速定位。

4.本实用新型所解决的技术问题可以采用以下技术方案来实现:

5.一种薄板激光焊接夹具,包括支撑架机构、焊接平台、多个自动夹紧机构和控制面板,所述焊接平台和多个自动夹紧机构均连接在支撑架机构上,所述多个自动夹紧机构均匀分布在焊接平台的上方,且沿着焊接平台的长度方向两侧均匀布设,所述焊接平台的板面上及板面上方两侧的自动夹紧机构之间留有焊接空间,所述的多个自动夹紧机构均匀与控制面板电连接,所述控制面板用于控制多个自动夹紧机构及自动薄板拼接缝定位机构的启动与停止。

6.进一步地,所述的焊接平台的板面上的焊接空间一侧设置有多个自动薄板拼接缝定位机构,所述多个自动薄板拼接缝定位机构设置在焊接平台的板面上的焊接空间一侧,所述自动薄板拼接缝定位机构连接在焊接平台上,且多个自动薄板拼接缝定位机构均位于沿着焊接平台长度方向的同一轴线上。

7.进一步地,所述的控制面板包括人机交互界面、控制单元、开关按钮、应急停止按钮和报警指示灯,所述机交互界面、开关按钮、应急停止按钮和报警指示灯均与控制单元电连接,所述控制单元用于控制多个自动夹紧机构及自动薄板拼接缝定位机构的启动与停止。

8.进一步地,所述的支撑架机构包括底座、两个支撑纵壁和两个支撑横臂,所述两个支撑纵壁在同一轴线上相对称的连接在底座上,所述两个支撑横臂的一端分别垂直连接在两个支撑纵壁的顶部,所述焊接平台的一端垂直连接在两个支撑纵壁上,且位于两个支撑横臂的下方,所述多个自动夹紧机构分别均匀的连接在两个支撑横臂相对的内侧壁上。

9.进一步地,所述的自动夹紧机构包括压紧块和压紧气缸,所述压紧气缸连接在两

个支撑横臂相对的内侧壁上,所述压紧块连接在压紧气缸伸缩杆的端部,压紧块用于用于夹紧位于焊接平台上的薄板。

10.进一步地,所述的自动薄板拼接缝定位机构包括定位块和定位气缸,所述定位气缸连接在焊接平台的下部板面上,且定位气缸的伸缩杆穿过焊接平台的下部板面连接定位块,所述定位块位于焊接平台上部板面,所述焊接平台的上部板面位于定位块的位置还开设有沉孔,该沉孔与定位块相匹配。

11.本实用新型的有益效果是:

12.与现有技术相比,本实用新型的优点如下:

13.(1)提高焊接质量:焊接夹具设置定位块保证薄板焊缝处间隙小于1mm且首尾两端平齐,薄板无歪斜满足尺寸要求,焊缝无焊渣堆积、漏焊脱焊或烧穿现象,焊缝满足使用要求且无需打磨;压紧气缸夹紧力度合适均匀,薄板外表面无压痕划痕;

14.(2)提高焊接效率:焊接夹具设置的定位块保证了每次装夹后薄板位置的准确性和一致性,激光焊接路径保持一致,焊接路径仅需在当天首次焊接时设置一次,后续焊接按此路径执行即可;

15.(3)降低了焊接劳动强度:焊接夹具实现自动定位顺序装夹,装夹时间可从原来的每件8min缩减到1min内,降低了操作人员在薄板装夹过程中的劳动强度,也减小了频繁装夹过程中操作人员划伤的风险;

16.(4)降低了人工成本:焊接夹具自动模式实现了自动按顺序装夹,点动模式可用脚踏控制气缸动作,两种模式均可使操作人员由两人减少为一人,该焊接夹具对操作人员要求降低,经过简单培训即可上岗操作。

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

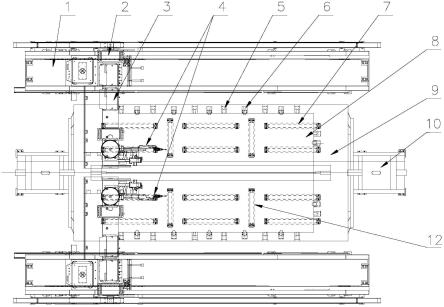

18.图1是本实用新型的焊接夹具的俯视整体结构示意图。

19.图2为本实用新型的焊接夹具侧面仰视结构示意图。

20.图3为本实用新型的控制面板结构示意图。

21.图中:1-底座、2-支撑纵壁、3-支撑横臂、4-焊接平台、5-压紧块、6-压紧气缸、7-定位块、8-薄板、9-定位气缸、10-控制面板、11-开关按钮、12-应急停止按钮、13-报警指示灯。

具体实施方式

22.下面,将通过几个具体的实施例对本实用新型实施例提供的一种薄板激光焊接夹具的技术方案进行详细介绍说明。

23.首选要说明的是本实用新型的所涉及的薄板为钢薄板;采用的焊接机为现有的光纤传输激光焊接机。

24.参照图1和图2所示,一种薄板激光焊接夹具,包括支撑架机构、焊接平台4和多个自动夹紧机构,支撑架机构用于连接支撑焊接平台4和多个自动夹紧机构,焊接平台4和多个自动夹紧机构均连接在支撑架机构上,多个自动夹紧机构均匀分布在焊接平台4的上方,且沿着焊接平台4的长度方向两侧均匀布设,通过多个自动夹紧机构夹紧薄,8,焊接平台4的板面上及板面上方两侧的自动夹紧机构之间留有焊接空间,焊接平台4用于放置薄板8,

同时可在该焊接平台上进行薄板8拼接缝处的焊接,因薄板有两个活动的板面,因此设置多个自动夹紧机构且多个自动夹紧机构沿着焊接平台4的长度方向两侧均匀布设可实现两个活动的薄板板面的夹紧,同时留的焊接空间目的是便于激光焊接头的伸入进行焊接作业,同时焊接空间的位置也便于操作人员观察薄板拼接缝是两端否对齐及紧密贴合;焊接夹具还包括控制器,所示控制器用于控制多个自动夹紧机构及自动薄板拼接缝定位机构的启动与停止,从而实现自动夹紧,自动抬起的功能,本实用新型的中的控制面板10为现有技术,本实用新型的控制面板10采用的是中达优控触摸屏plc一体机mm-20mr-6mt-450-fx-a。

25.参照图1和图2所示,焊接平台4的板面上的焊接空间一侧设置有多个自动薄板拼接缝定位机构,自动薄板拼接缝定位机构连接在焊接平台4上,且多个自动薄板拼接缝定位机构均位于沿着焊接平台4长度方向的同一轴线上,在进行放入薄板8一侧板面时,先放入与多个自动薄板拼接缝定位机构相对的一侧,让该侧的薄板8的端面侧壁与同一轴线上的多个自动薄板拼接缝定位机构对齐贴紧,然后启动该侧的多个自动夹紧机构进行薄板压紧,然后在放入另一侧的薄板8,进而快速的定位薄板的拼接缝位置,即薄板满焊直缝的快速定位。

26.一种薄板激光焊接夹具使用原理如下:

27.在进行薄板形成卷筒时的焊直缝焊接时,将焊接夹具安装在光纤传输激光焊接机的操作平台上,再取薄板放置在焊接夹具内;先进行薄板拼接缝的限位,然后焊接夹具自动夹紧薄板两侧板面;

28.焊接夹具自动夹紧薄板,形成卷筒状;先将薄板一侧板面通过焊接夹具进行限位,然后夹紧薄板一侧板面,再将另一侧板面与已经夹紧的一侧板面进行首尾两端对齐,且使薄板相对两侧板面的端面形成紧密贴合的拼接缝,最后将薄板另一侧板面进行夹紧,实现薄板满焊直缝的快速定位;

29.本实用新型中的光纤传输激光焊接机的激光焊接头位于本实用新型中的焊接夹具的上方,且激光焊接头可任意调整位置,调整位置后可根据需求进行焊接作业;薄板满焊直缝的定位后,调整激光焊接头使其对准卷筒的拼接缝;沿拼接缝移动激光焊接头,直至拼接缝满焊;取下薄板卷筒,结束焊接。采用本实用新型的薄板激光焊接夹具,可以实现薄板的拼接缝满焊直缝焊接,不会出现漏焊脱焊,焊后工件歪斜的情况发生。

30.参照图3所示,控制面板10包括人机交互界面、控制单元、开关按钮11、应急停止按钮12和报警指示灯13,本实用新型的控制单元为可编程的plc可编程控制器,开关按钮11、应急停止按钮12和报警指示灯13均与控制单元电连接,开关按钮11、应急停止按钮12和报警指示灯13均为现有的产品结构,控制单元用于控制多个自动夹紧机构及自动薄板拼接缝定位机构的启动与停止,实现了本实用新型中焊接夹具的自动夹紧或者松开,本实用新型中不保护plc可编程控制器内部程序,只要现有技术中的控制原理与本实用新型的相同均可以用于本实用新型,本实用新型中的开关按钮11用于控制控制单元启停;应急停止按钮12用于当报警指示灯13出现报警时自动夹紧机构的紧急停止,通常当控制面板10接线线路出现故障时报警指示灯13亮,此时操作人员即可紧急按压应急停止按钮12,停止焊接夹具上的自动夹紧机构的动作;当操作人员发现薄板板面出现问题时也可紧急按压应急停止按钮12,停止焊接夹具上的自动夹紧机构的动作;人机交互界面为现有的产品,用于输入设置自动夹紧机构的动作时间和显示设置信息,可根据前期设置的自动模式和点动模式,选择

自动夹紧机构的控制模式,自动模式为完全依靠控制面板是来控制自动夹紧机构的动作;点动模式为在控制单元设置连接有脚踏开关,通过操作人员人为的控制脚踏开关来控制自动夹紧机构的动作,根据不同的操作人员的熟练程度,选择不同的模式进行焊接作业,使其本实用新型的焊接夹具适用性更强。

31.参照图1和图2所示,支撑架机构包括底座1、两个支撑纵壁2和两个支撑横臂3,底座1用于与光纤传输激光焊接机的操作台连接,两个支撑纵壁2在同一轴线上相对称的连接在底座1上,两个支撑横臂3的一端分别垂直连接在两个支撑纵壁2的顶部,形成倒“l”型,焊接平台4的一端垂直连接在两个支撑纵壁2上,且位于两个支撑横臂3的下方,其中使其焊接平台4的台面水平设置,平行与光纤传输激光焊接机的操作台面,多个自动夹紧机构分别均匀的连接在两个支撑横臂3相对的内侧壁上,实现薄板两侧的板面均可实现夹紧。

32.参照图1和图2所示,自动夹紧机构包括压紧块5和压紧气缸6,压紧气缸6连接在两个支撑横臂3相对的内侧壁上,压紧块5连接在压紧气缸6伸缩杆的端部,压紧块5用于用于夹紧位于焊接平台4上的薄板8,实际应用中见图2,压紧块5和压紧气缸6均至少设置有3个且可实现薄板的压紧,其中焊接平台4可根据薄板的宽度设置大小,进而可实现控制薄板两端可达到齐平,不会出现薄板两端对不齐的情况发生;本实用新型中的压紧块5为长方形的板面压紧块,相邻的压紧块之间留有一定距离,便于薄板的压紧。

33.参照图1和图2所示,自动薄板拼接缝定位机构包括定位块7和定位气缸9,本实用新型中的定位气缸9和压紧气缸6可选用同一类型的气缸,本实用新型中定位块7和定位气缸9均至少设置有2个,定位气缸9连接在焊接平台4的下部板面上,且定位气缸9的伸缩杆穿过焊接平台4的下部板面连接定位块7,定位块7用于限制先放入薄板一侧的板面端面位置,使其位于焊接空间内,实际应用为位于焊接空间内的中轴线上,定位块7位于焊接平台4上部板面,焊接平台4的上部板面位于定位块7的位置还开设有沉孔,该沉孔与定位块7相匹配,当一侧板面限位压紧后,定位气缸9带动定位块7缩回,此时定位块7位于沉孔内,使其焊接平台4始终保持一个水平的平面,限位时定位块7凸出,定位块7可以为圆形的定位块也可为方形,若是方形的要使多个方形的定位块的一侧面均处于同一水平线上,实际应用中选用圆形方便加工,使其两点成线,定位精度更高。

34.本实用新型中的多个压紧气缸6和多个定位气缸9均通过气管连接有气罐,所述的气管连接气罐的位置均设置有电磁阀,本实用新型中的控制面板10控制电磁阀的开关来控制压紧块5的压紧和松开,及控制定位块7的定位伸出及定位结束后的缩回。

35.本实用新型中的焊接夹具的工作原理如下:

36.以下原理介绍内的左右方向均以附图的中的视角进行解释说明。

37.开启光纤传输激光焊接机、本实用新型焊接夹具上的6个压紧气缸6和2个定位气缸9的气源及控制面板10的开关按钮11,调节合适气缸的气源流量,使压紧力度既可以压紧薄板8,又不会造成薄板8外表面出现划痕压痕,影响外观质量;

38.开始焊接前所有压紧气缸6收回,确保六个压紧块5离开焊接平台4;

39.在控制面板10上可设置气缸动作及动作时间,选择自动模式,两个定位气缸9弹出,两个定位块7伸出焊接平台4,先安装薄板8的一侧板面,薄板8一侧板面自左侧装入,即与定位块7相对的一侧装入,薄板8一侧板面的端面,即焊缝边缘一侧紧贴定位块7,与焊缝垂直的薄板8的边缘紧贴支撑纵壁2的壁面,左侧三个压紧气缸6带动压紧块5下压夹紧薄板

8左侧;

40.两个定位气缸9下行带动定位块7缩入焊接平台4上的沉孔内;

41.薄板8的另一侧板面自右侧装入,即焊缝边缘紧贴左侧边缘,焊缝垂直的薄板8边缘与左侧平齐,右侧三个压紧气缸6带动压紧块5下压夹紧薄板8右侧板面,此时薄板紧贴焊接平台4;

42.在光纤传输激光焊接机上设置激光焊接头的路径即可开始进行激光焊接,直至拼接缝满焊,焊接完成后6个压紧气缸6和2个定位气缸9均收回,取下薄板卷筒,结束焊接。本实用新型中的定位块7可保证每次装夹时薄板均在同一位置,激光焊接路径仅需首次焊接时设置一次,后续焊接按此路径执行即可,提高了焊接质量及效率,降低了劳动强度及人工成本。

43.上面结合附图对本实用新型的实施方式作了详细的说明,但本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化,其都在该技术的保护范围内。

44.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

45.各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。