1.本发明涉及铸造技术领域,具体地说是一种铝车轮模具冷却工艺与加压工艺智能控制方法。

背景技术:

2.当前智能铸造、数字铸造越来越受到行业的重视,很多企业都已经开始在这方面进行投入研发。当前的情况是无论冷却工艺还是加压工艺,都只是依靠时间控制,如图10的工艺卡片所示,然后铸造现场的条件是不断变化,如铝液温度波动、模具涂料脱落、环境温度变化等,依靠时间控制的工艺无法因应这种变化及时做出相应的调整,从而出现废品,也只有当出现废品时现场人员才能察觉出现场条件的变化而介入调整。铝车轮低压铸造的智能化关键在于如何实现铸造过程冷却工艺与加压工艺的智能调节,实现冷却工艺智能调节目的在于始终保持模具温度在一个稳定范围,一旦稳定生产状态发生变化就介入调整,从而保证产品质量稳定,避免不必要的废品;实现加压工艺智能调节目的在于实时调整充型、增压、卸压的转换,从而提高生产效率,无法实现冷却工艺与加压工艺智能控制的智能铸造都是不完全的智能制造。

技术实现要素:

3.有鉴于此,本发明旨在提出一种铝车轮模具冷却工艺与加压工艺智能控制方法,当现场生产条件出现变化时,及时介入调整,保证生产过程的稳定。

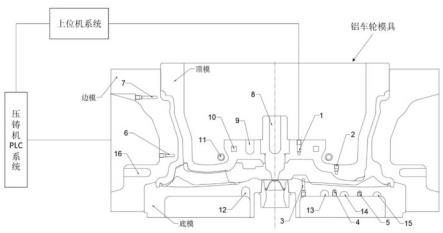

4.为达到上述目的,本发明的技术方案是这样实现的:一种铝车轮模具冷却工艺与加压工艺智能控制方法,包括上位机系统、压铸机plc系统、铝车轮模具、铝车轮模具温度控制的标准温度曲线组成。其特征在于:铝车轮模具作为热电偶的安装载体,上位机系统负责实时模温的分析、决策制定与指令发送,压铸机plc系统负责根据上位机系统发出的指令完成相应调整。

5.在一些实施例中,上位机系统的采样频率不低于1hz,性能要求在1s为完成采样、计算、决策分析、指令发出四项工作。

6.在一些实施例中,铝车轮模具温度控制的标准温度曲线由模温控制中值线17、模温控制上限18、模温控制下限19、冷却的理论开启时间20、冷却的理论关闭时间21、冷却开启的温控温度22、冷却关闭的温控温度23、卸压启动的温控温度24、开模启动的温控温度25组成。

7.在一些实施例中,铝车轮模具温度控制的标准温度曲线中的模温控制中值线17用以判定异常情况调整的中止。

8.在一些实施例中,铝车轮模具温度控制的标准温度曲线中的模温控制上限18用以判定异常情况的调整策略。

9.在一些实施例中,铝车轮模具温度控制的标准温度曲线中的模温控制下限19用以报警判定。

10.在一些实施例中,模具的7个位置布置了热电偶,用以控制模具上的冷却与加压工艺调整。其中,顶模法兰控制热电偶tc1、顶模轮辐控制热电偶tc2用以控制布置在顶模上的冷却;底模法兰控制热电偶tc3、底模轮辐中段控制热电偶tc4、底模轮辐根部控制热电偶tc5用以控制布置在底模上的冷却;边模轮井控制热电偶tc6用以控制在边模上的冷却,边模轮井控制热电偶tc7用以控制增压启动。

11.在一些实施例中,铝车轮模具温度控制的标准温度曲线,用以控制模具上各冷却的开、关,而不是完全依靠时间来控制用以控制模具上各冷却的开、关。

12.在一些实施例中,上位机系统对热电偶获取的实时模温曲线根据设计好的逻辑进行计算,判定调整措施,并将调整指令传送给压铸机plc系统,由压铸机plc系统完成具体的调整。

13.在一些实施例中,顶模法兰控制热电偶tc1用以控制分流锥冷却t11、顶模冷却t2、顶模冷却t3;顶模轮辐控制热电偶tc2用以控制顶模冷却t4,若轮辐外侧(顶模冷却t4以外)还有冷却布置,亦可用顶模轮辐控制热电偶tc2加以控制。

14.在一些实施例中,底模法兰控制热电偶tc3用以控制底模冷却b1。

15.在一些实施例中,底模法兰控制热电偶tc3还用以控制卸压时间与开模时间,即图8所示的卸压启动与开模启动。

16.在一些实施例中,底模法兰控制热电偶tc4用以控制底模冷却b2、底模冷却b3。

17.在一些实施例中,底模轮辐根部控制热电偶tc5用以控制底模冷却b5,若在底模冷却b3与底模冷却b5之间还设计有底模冷却,也可以用底模轮辐根部控制热电偶tc5加以控制。

18.在一些实施例中,边模轮井控制热电偶tc6用以控制边模冷却s14-s17。

19.在一些实施例中,边模轮井控制热电偶tc6还用以控制加压工艺充型的调整。当铝液充型至边模轮井处时,边模轮井控制热电偶tc6感知到温度变化,从而调整充型速度,以更大的充型速度完成轮辋的充型,提高生产效率。

20.在一些实施例中,边模轮井控制热电偶tc7用以增压时刻,即增压启动。

21.相对于现有技术,本发明所述的铝车轮模具冷却工艺与加压工艺智能控制方法具有以下优势:按照本发明的方法,对现场某车轮模具进行低压铸造过程模具冷却工艺与加压工艺进行智能控制,图11为上位机系统对实时模温的监控与分析过程,图12为压铸机plc系统接受上位机系统指令完成的温控工艺切换,对智能控制生产过程情况追踪如下,过程x光成品率基本维持在99.5%以上,而据产线反馈,该产品在长期生产过程的x光成品率一直维持在96%-97%,也就是说应用智能控制后该产品的过程x光成品率提升了2%以上。开模时间的变化见下图所示,比设定的时间提前了21s,也就是说应用智能控制后,生产效率也得到了提升。

22.经过长期的验证,对铝车轮模具冷却工艺与加压工艺实施智能控制后,压铸过程的x光成品率可以提升1-3%,基本可以维持在99%左右;生产节拍可以缩短15-30s。

附图说明

23.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实

施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为铝车轮模具冷却工艺与加压工艺智能模型图。

24.图2为铝车轮模具温度控制的标准温度曲线。

25.图3为铝车轮模具温度正常生产情况的温度曲线。

26.图4为铝车轮模具温度第一种生产异常的温度曲线。

27.图5为铝车轮模具温度第二种生产异常的温度曲线。

28.图6为铝车轮模具温度第三种生产异常的温度曲线。

29.图7为铝车轮模具温度第四种生产异常的温度曲线。

30.图8为铝车轮模具正常的加压工艺曲线。

31.图9为铝车轮模具智能调整的加压工艺曲线。

32.图10为铝车轮模具的正常工艺卡片。

33.图11为上位机系统实际生产过程的模温控制截图。

34.图12为压铸机plc系统接受上位机系统指令的温控工艺。

35.附图标记说明1—顶模法兰控制热电偶tc1,2—顶模轮辐控制热电偶tc2,3—底模法兰控制热电偶tc3,4—底模轮辐中段控制热电偶tc4,5—底模轮辐根部控制热电偶tc5,6—边模轮井控制热电偶tc6,7—边模轮缘控制热电偶tc7,8—分流锥冷却t11,9—顶模冷却t2,10—顶模冷却t3,11—顶模冷却t4,12—底模冷却b1,13—底模冷却b2,14—底模冷却b3,15—顶模冷却b5,16—边模冷却s14-s17,17—模温控制中值线,18—模温控制上限,19—模温控制下限,20—冷却的理论开启时间,21—冷却的理论关闭时间,22—冷却开启的温控温度,23—冷却关闭的温控温度,24—卸压启动的温控温度,25—开模启动的温控温度。

具体实施方式

36.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

37.下面将参考附图并结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.下面参考图1至图12并结合实施例描述本发明实施例的铝车轮模具冷却工艺与加压工艺智能控制方法。

39.一种铝车轮模具冷却工艺与加压工艺智能控制方法,包括将模具装好热电偶与冷却管路的模具装到低压铸造机上,并连接好热电偶延长线与冷却管路。完成调机后,将各热电偶位置的铝车轮模具温度控制的标准温度曲线输入上位机系统,并设定各位置冷却的冷却开启的温控温度22、冷却关闭的温控温度23、卸压启动的温控温度24、开模启动的温控温度25。

40.关于冷却工艺的智能控制方法如下:(1) 当实时模温达到冷却开启的温控温度22时,则开启对应位置的冷却;上位机系统持续计算实时模温曲线在图2铝车轮模具温度控制的标准温度曲线中的波动情况;当

实时模温达到冷却关闭的温控温度23时,则关闭对应位置的冷却。

41.(2) 若实测的实时模温曲线如图3所示,则维持正常工艺进行生产。

42.(3) 若实测的实时模温曲线如图4所示,实时模具曲线在生产过程超出图2铝车轮模具温度控制的标准温度曲线中的模温控制上限18。上位机系统立刻向压铸机plc系统下达指令,强制增大对应位置冷却的介质流量。并持续计算实时模温曲线的斜率变化,若斜率为正值,则再次增大对应位置冷却的介质流量,若斜率为负值,则维持最终调整的流量值;并持续计算实时模温曲线与图2铝车轮模具温度控制的标准温度曲线中的模温控制中值线17的差值,若差值等于零或小于零,则将对应位置冷却的介质流量恢复正常流量,并在实时模温达到冷却关闭的温控温度23时,关闭冷却。

43.(4) 若实测的实时模温曲线如图5所示,在冷却的理论开启时间20之前,实时模温曲线就已经超出了模温控制上限18。上位机系统立刻向压铸机plc系统下达指令,提前开启对应位置的冷却;并持续计算实时模温曲线的斜率变化,若斜率为正值,则强制增大对应位置冷却的介质流量,若斜率为负值,则维持最终调整的流量值。并持续计算实时模温曲线与图2铝车轮模具温度控制的标准温度曲线中的模温控制中值线17的差值,若差值等于零或小于零,同时计算实时时间与冷却的理论开启时间20之间的差值,若时间差值小于零,即实时模温曲线在冷却的理论开启时间20之前就已经恢复到了图2铝车轮模具温度控制的标准温度曲线区间,则先关闭对应位置的冷却;若时间差值大于或等于零,及实时模温曲线在冷却的理论开启时间20之后才恢复到图2铝车轮模具温度控制的标准温度曲线区间,则将对应位置冷却的介质流量恢复至正常流量,并在实时模温达到冷却关闭的温控温度23时,关闭冷却。

44.(5) 若实测的实时模温曲线如图6所示,实时模具曲线已超出图2铝车轮模具温度控制的标准温度曲线中的模温控制上限18,且经调整后,在一个生产循环内,始终无法回到图2铝车轮模具温度控制的标准温度曲线区间,则上位机系统立刻发出报警,通知相关人员马上介入人为调整。

45.(6) 若实测的实时模温曲线如图7所示,实时模具曲线已超出图2铝车轮模具温度控制的标准温度曲线中的模温控制上限19,则上位机系统立刻发出报警,通知相关人员马上介入人为调整,因正常生产中无措施可以使模具的温度回升。

46.正常的加压工艺如图8所示,共有升液、充型、增压、保压与卸压5个阶段,传统的加压工艺设置都是根据经验设定好时间与压力,系统根据设定参数机械执行,而不能因应实际情况做出准确的调整。智能控制将根据模具温度变化准确判断铝液在模具型腔中的位置,从而及时调整充型、增压、保压与卸压参数。关于加压工艺的智能控制具体方法如下:(1) 升液阶段由于没有热电偶监控,升液工艺按时间设定,加压工艺的智能控制只能在充型以后的阶段。

47.(2) 当铝液开始充填铝车轮模具型腔时,上位机系统持续分析底模法兰控制热电偶tc3获取模具温度曲线的斜率变化,当斜率由负值变为正值时,表明铝液已充型至底模法兰部分,上位机系统发出指令指示压铸机plc系统将压力参数由升液参数转变为充型参数。

48.(3) 当铝液继续充填铝车轮模具型腔时,上位机系统持续分析边模轮井控制热电偶tc6获取模具温度曲线的斜率变化,当斜率由负值变为正值时,上位机系统发出指令指示压铸机plc系统提升充型速度,如图9所示,随后的充型按图9中的虚线完成。

49.(4) 当铝液继续充填铝车轮模具型腔时,上位机系统持续分析边模轮缘控制热电偶tc7获取模具温度曲线的斜率变化,当斜率由负值变为正值时,上位机系统发出指令指示压铸机plc系统立刻增压,如图9所示。

50.(5) 当完成增压后,上位机系统持续分析底模法兰控制热电偶tc3获取模具温度曲线的斜率变化,当斜率为负值且实时模温达到卸压启动的温控温度24时,上位机系统发出指令指示压铸机plc系统卸压。

51.(6) 当完成增压后,上位机系统持续分析底模法兰控制热电偶tc3获取模具温度曲线的斜率变化,当斜率为负值且实时模温达到开模启动的温控温度25时,上位机系统发出指令指示压铸机plc系统开模。

52.铝车轮模具冷却工艺与加压工艺智能控制方法具有以下优势:按照本发明的方法,对现场某车轮模具进行低压铸造过程模具冷却工艺与加压工艺进行智能控制,图11为上位机系统对实时模温的监控与分析过程,图12为压铸机plc系统接受上位机系统指令完成的温控工艺切换,对智能控制生产过程情况追踪如下,过程x光成品率基本维持在99.5%以上,而据产线反馈,该产品在长期生产过程的x光成品率一直维持在96%-97%,也就是说应用智能控制后该产品的过程x光成品率提升了2%以上。开模时间的变化见下图所示,比设定的时间提前了21s,也就是说应用智能控制后,生产效率也得到了提升。

53.经过长期的验证,对铝车轮模具冷却工艺与加压工艺实施智能控制后,压铸过程的x光成品率可以提升1-3%,基本可以维持在99%左右;生产节拍可以缩短15-30s。时间状态5月4日15:00-5月5日9:00期间x光状态正常,成品率99.5%5月5日9:00-15:00期间x光状态正常,成品率100%5月5日15:00—5月7日8:00期间x光状态正常,成品率99.5%

54.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

55.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

56.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

57.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。