1.本技术涉及地铁盾构施工技术领域,尤其涉及地铁盾构隧道近距离下穿既有铁路轨道支撑装置。

背景技术:

2.地铁作为一个城市各区域间的联系纽带,可以有效缓解城市交通拥堵、人开密集等突出问题。其中,地铁盾构是地铁施工中的一种重要施工技术,是在地面下使用盾构机掘进、暗挖隧洞的一种施工方法。当盾构施工路线下穿地面既有公路或铁路时,为防止开挖面崩塌,安全稳定地进行隧洞开挖,同时,保持地面既有公路、铁路的正常运行,通常需要用到支撑装置进行辅助支撑,增强开挖稳定性与降低地面塌陷风险。

3.针对上述相关技术,本技术发明人在实现本技术实施例中发明技术方案的过程中,发现至少存在以下技术问题:现有的盾构隧道下穿既有铁路轨道支撑装置,通常使用d型钢便梁进行铁路加固。当地铁盾构隧道为超浅埋条件,即与上部既有铁路轨道距离短,此时覆土深度浅,掘进时容易引起盾构抬头冒顶,引起铁路路基变形,挤压铁轨,影响施工和既有铁路轨道的安全运营,施工危险性增大,因此为解决上述问题,我们提出一种弧形底板钢盖梁的地铁盾构隧道近距离下穿既有铁路轨道支撑装置。

技术实现要素:

4.本技术实施例通过提供一种地铁盾构隧道近距离下穿既有铁路轨道支撑装置,解决了在现有技术中,当地铁盾构隧道为超浅埋条件,即与上部既有铁路轨道距离短,此时覆土深度浅,掘进时容易引起盾构抬头冒顶,引起铁路路基变形,挤压铁轨,影响施工和既有铁路轨道的安全运营,施工危险性增大的问题,实现了有效提高对下穿既有铁路轨道的支撑效果,加强施工和既有铁路轨道的安全运营。

5.本技术实施例提供了地铁盾构隧道近距离下穿既有铁路轨道支撑装置,包括承台、支座、钢盖梁、钢便梁纵梁和钢便梁横梁,所述承台与支座固定连接,所述钢盖梁由多段底部具有弧度的钢条基组成,呈拱形上凸结构,所述钢盖梁底部且靠近两端的位置分别与两个支座连接,所述钢盖梁架设于盾构隧道上方,所述钢便梁纵梁设置于钢盖梁的顶部,两个所述钢便梁纵梁之间连接有一个钢便梁横梁,所述钢便梁横梁上方铺设有既有铁路轨道。

6.进一步的,所述承台的顶部铺设有支墩垫石,所述支墩垫石与支座通过螺栓连接。

7.进一步的,所述钢盖梁的顶部设置有纵梁支墩,所述钢便梁纵梁设置于纵梁支墩上。

8.进一步的,所述钢条基底部铲除土体的厚度为20cm。

9.进一步的,所述钢条基为矩形截面的钢箱梁结构。

10.进一步的,所述钢条基包括顶板、腹板和底板,所述顶板和底板间隔设置,所述腹板设置有两个,两个所述腹板分别靠近顶板和底板两侧位置,且每个所述腹板的两端分别

与顶板和底板相向的一侧固定连接,所述钢盖梁的两端设置有封板,所述封板用于封堵位于最外侧的钢条基端部。

11.进一步的,所述顶板的下部设置有纵向顶板加劲,所述腹板的侧部设置有横向腹板加劲,所述底板的上部设置有纵向底板加劲。

12.进一步的,多段所述钢条基之间设置有纵向横隔板,所述纵向横隔板上设置有隔板人洞,所述钢条基的内部设置有纵向的多个支撑加劲肋。

13.进一步的,所述钢条基的内部设置有多个支座横隔板,所述支座横隔板上设置有支座加劲肋和支座隔人板洞。

14.进一步的,多段所述钢条基的顶板均位于同一水平面,多段所述钢条基的腹板均位于同一垂直面,多段所述钢条基的底板均位于同一弧面。

15.本技术实施例中提供的技术方案,至少具有如下技术效果或优点:

16.与现有技术相比,该地铁盾构隧道近距离下穿既有铁路轨道支撑装置,具有多段钢条基焊接组合成钢盖梁,钢盖梁底部根据盾构掘进需要,为具有一定弧度的底板,增加了地铁盾构隧道上部覆土深度,同时,微拱形结构的钢盖梁在承载重量时,能把压力向下向外传递给相邻的部分,钢条基各部分相互挤压,结合得更加紧密,提高了施工安全性,节约了钢材原料,保证了地铁盾构掘进下穿地面既有铁路轨道过程中,地面铁路线路的正常运行。

附图说明

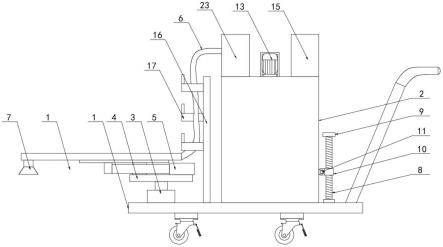

17.图1为本技术实施例中的整体的结构示意图;

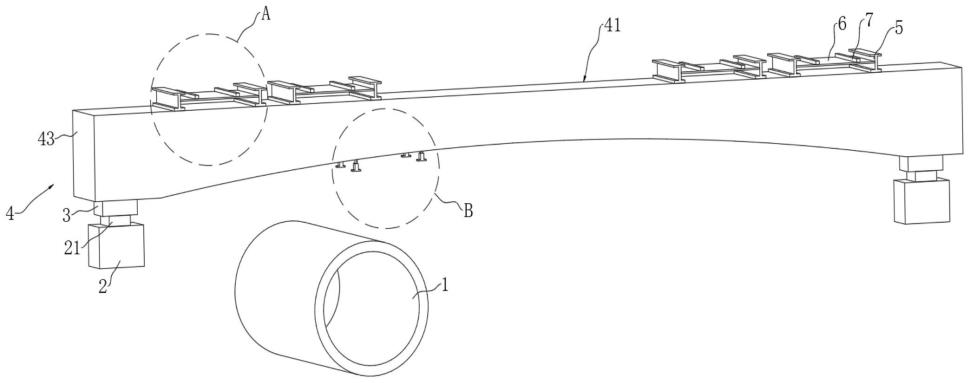

18.图2为图1中a处的放大示意图;

19.图3为图1中b处的放大示意图;

20.图4为本技术实施例中的钢条基截面结构示意图;

21.图5为图4中的部分结构示意图;

22.图6为图4中的a-a处的剖视图;

23.图7为图4中的b-b处的剖视图;

24.图8为图4中的c-c处的剖视图;

25.图中:1、盾构隧道;2、承台;21、支墩垫石;3、支座;4、钢盖梁;41、钢条基;411、顶板;4111、纵向顶板加劲;412、腹板;4121、横向腹板加劲;413、底板;4131、纵向底板加劲;42、纵梁支墩;421、砼垫层;43、封板;44、纵向横隔板;441、普通隔板人洞;45、支撑加劲肋;46、支座横隔板;461、支座加劲肋;462、支座隔人板洞;47、支座垫板;5、钢便梁纵梁;6、钢便梁横梁;7、既有铁路轨道;8、千斤顶。

具体实施方式

26.本技术实施例公开提供了一种地铁盾构隧道近距离下穿既有铁路轨道支撑装置,通过将钢盖梁4的底部设置成微拱形,底部具有一定的弧度,有效增加了地铁盾构隧道1上部覆土深度,同时,多段钢条基41组成的微拱形结构的钢盖梁4在承载重量时,能把压力向下向外传递给相邻的部分,钢条基41各部分相互挤压,结合得更加紧密,提高了施工安全性,有效提高对下穿既有铁路轨道7的支撑效果,加强施工和既有铁路轨道7的安全运营。

27.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上

述技术方案进行详细的说明。

28.参照图1、图2和图3,一种小半径超浅埋地铁盾构隧道1近距离下穿既有铁路轨道7钢便梁支撑装置,包括承台2、支座3、钢盖梁4、钢便梁纵梁5和钢便梁横梁6,承台2基坑开挖至标高,凿除基础桩头,在底部铺设砼垫层421,完成钢筋绑扎、模板安装与混凝土浇筑,支座3施工时先对承台2顶部混凝土进行垫石凿毛,加强咬合力,完成钢筋绑扎、模板安装、混凝土浇筑与制作安装,承台2的顶部铺设有支墩垫石21,支墩垫石21与支座3通过螺栓连接。钢盖梁4的底部且靠近两端的位置分别与两个支座3固定连接,钢盖梁4架设于盾构隧道1上方,钢便梁纵梁5设置于钢盖梁4的顶部。两个钢便梁纵梁5之间焊接连接有一个钢便梁横梁6,钢便梁纵梁5和钢便梁横梁6焊接处理后,在钢便梁横梁6的底部可采用混凝土垫层加固。在钢便梁横梁6上方铺设有既有铁路轨道7。钢便梁纵梁5和钢便梁横梁6均为d型钢便梁。

29.参照图4~8,钢盖梁4由多段底部具有弧度的钢条基41焊接组成,多段钢条基41的长度可相等或不等,整体呈微拱形上凸结构。钢条基41为矩形截面的钢箱梁结构。其中,钢条基41可扩展为钢筋混凝土条基或其他更优选择。钢条基41包括顶板411、腹板412和底板413,顶板411和底板413间隔设置,腹板412设置有两个,两个腹板412分别靠近顶板411和底板413两侧位置,且每个腹板412的两端分别与顶板411和底板413相向的一侧固定连接,钢盖梁4的两端焊接固定有封板43,封板43用于封堵位于最外侧的钢条基41端部,使得钢盖梁4整体形成密封箱梁结构。顶板411的下部焊接固定有纵向顶板加劲4111,腹板412的侧部焊接固定有横向腹板加劲4121,底板413的上部焊接固定有纵向底板加劲4131。

30.参照图4~8,钢条基41施工流程满足钢条基41拉槽

→

浇筑垫层

→

钢条基41吊装

→

钢条基41顶进

→

钢条基41的底板413站立工作坑开挖

→

钢条基41焊接

→

钢条基41再顶进

→

线路外钢条基41吊装、焊接

→

钢条基41切割注浆,其中,钢条基41采用分段顶进施工。顶进前需对钢条基41进行限位,在线路正下方滑床板施工时,提前分段预埋槽钢,钢条基41内侧垫枕木,保证钢条基41不偏位,顶进中每段钢条基41在底板413四角设置千斤顶8施力点,通常设置一块钢板分布顶力,顶板411后背采用马腿型钢条与钢条基41底板413焊接牢固,对已顶进的钢条基41的底板413上的千斤顶8进行部分拆除,保留较远端两处千斤顶8。

31.参照图4~8,钢条基41内外完成焊接后固定,钢条基41的底板413、腹板412与顶板411之间采用坡口角焊缝熔透的半自动对接焊方式,焊缝宽度10mm,底板413、腹板412与顶板411之间焊接位置必修磨光顶紧并焊接。其中,顶板411对接焊缝为陶瓷衬垫,气体保护焊打底,多道埋弧焊分层填充、盖面;底板413对接焊缝为陶瓷衬垫,气体保护焊打底,多道气体保护焊分层填充、盖面;腹板412对接焊缝为陶瓷衬垫气体保护焊;隔板及肋板焊缝为手工电弧焊或气体保护自动。气保焊打底焊接时采用从中间往两边分段退焊法控制焊接变形,保持多段钢盖梁4的顶板411在同一水平面,多段钢盖梁4的腹板412在同一垂直面,多段钢盖梁4的底板413在同一弧面,基于增加钢盖梁4与盾构隧道1的距离深度,根据两侧支座3与中部钢条基41高度,通过三点定圆法确定钢盖梁4底板413弧度,保证盾构隧道1上部覆土深部增加同时,增大微拱形钢盖梁4中钢条基41之间的压力,使钢条基41结合更紧密,提高掘进施工中盾构隧道1与地面铁路运行的安全性。

32.参照图4~8,多段钢条基41之间焊接固定有纵向横隔板44,纵向横隔板44上成型有普通隔板人洞441,钢条基41的内部焊接固定有多个纵向的支撑加劲肋45。钢条基41的内部焊接固定有支座横隔板46,支座横隔板46是为保持钢条基41的截面形状,增强横向刚度,

支座横隔板46上焊接固定有支座加劲肋461,在支座横隔板46的中部成型有支座隔人板洞462。在钢盖梁4的顶部且位于支座横隔板46的端部处焊接有支座垫板47,支座垫板47上承载有纵梁支墩42,并且纵梁支墩42的底部设置有砼垫层421。钢便梁纵梁5设置于纵梁支墩42上。普通隔板人洞441与支座隔板人洞462可采用矩形或者椭圆以及其他适应工程要求的多形状截面。支座加劲肋461采用坡口角焊缝熔透的半自动对接焊方式与底板413、顶板411焊接,焊缝宽度12mm,支座3垫板采用坡口角焊缝不熔透的半自动对接焊方式与顶板411焊接,焊缝宽度12mm,支座横隔板46采用坡口角焊缝不熔透的手动对接焊方式与顶板411焊接,焊缝宽度10mm,支撑加劲肋45与相交处顶板411或底板413接触位置必修磨光顶紧并焊接。

33.参照图1、图2,钢盖梁4的底部与盾构隧道1的顶部距离较近,为减少盾构施工期间对钢条基41及既有铁路轨道7的干扰,在钢条基41就位后对盾构隧道1顶部一定范围内土体进行铲除,铲除厚度为钢条基41下方20cm,保证盾构掘进过程中土体隆起不会造成钢条基41、钢便梁纵梁5和钢便梁横梁6的稳定问题。

34.本技术实施例的工作原理是:钢盖梁4的底部根据盾构掘进需要,为具有一定弧度的底板413,增加了地铁盾构隧道1上部覆土深度,同时,微拱形结构的钢盖梁4在承载重量时,能把压力向下向外传递给相邻的部分,钢条基41各部分相互挤压,结合得更加紧密,提高了施工安全性,节约了钢材原料,保证了地铁盾构掘进下穿地面既有铁路轨道7过程中,地面铁路线路的正常运行。

35.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

36.以上所述的,仅为本技术实施例较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。