1.本发明属于弹性体材料技术领域,涉及一种低气味弹性体材料及其制备方法,具体为一种添加金属有机框架化合物降低弹性体材料气体的方法及其制备得到的低气味弹性体材料。

背景技术:

2.弹性体材料广泛应用于生产及生活的各个方面,而随着科技及人们生活水平的提高,弹性体材料所产生的气味引起了越来越多的关注,特别是用于汽车内饰、密封以及房屋密封的弹性体材料,对气味的要求达到极高的标准。弹性体材料产生气味的原因在于,在原材料合成、加工及成型过程中使用到多种易于产生挥发性气体的原料,这些材料在加工成型中受热和剪切的作用会降解生成有机小分子,这些小分子物质的产生不可避免的使材料呈现较大的气味。

3.目前,低气味、低voc的弹性体材料的制备方法有两种,一是采用环保型的助剂和原料,二是在加工成型过程中加入具有吸附性的填料或除味剂。第一种方法举例如下:申请号为201711237536.5,名称为一种低气味、低voc的改性热塑性弹性体材料及其制备方法的专利中,采用食品级石蜡油替代常规石蜡油,使用抗氧剂、吸酸剂、防老化剂来减少主要原材料在挤出过程中降解所释放气体分子数量,使其气味从4.5降低到2.5。申请号为202110956884.8,名称为一种适用汽车内饰的低气味热塑性弹性体及其制备方法的专利,侧重于原料的选择和配合体系的设计,将氢化苯乙烯类热塑性弹性体、稳定组分、填充体系、防老体系、润滑体系、抗紫外线体系、着色体系、塑化增强树脂按照一定比例加工制造出低气味热塑性弹性体材料。虽然体系也添加了0.5份除味剂,但没有给出未加除味剂体系的气味等级,所以无法评估除味剂的效果。

4.第二种方法举例如下:申请号为202010175437.4,名称为一种低气味车用sebs弹性体材料及其制备方法的专利,采用5份气味主吸附剂(含水发泡聚乙烯母粒)和10份气味辅助吸附剂硅藻土,可达到最佳气味等级为3.5。申请号为201711020395.1,名称为一种防尘低散发低气味热塑性弹性体及其制备方法的专利,侧重于原料的选取(如填充油选择饱和直链或环烷烃油),体系在添加2份除味剂(phoenix的cel-span705、华恩遮味剂、嘉禾除味剂)后,气味等级由3.0降低到2.5。对于第二种方法,现有吸附填料和除味剂多以物理吸附为主,吸附量有限,所以需要高添加量来满足除味目的,但是无机吸附剂与弹性体聚合物基体相容性不好,因此高添加量会导致最终弹性体材料的机械性能变差,影响其实际使用。而且,有些除味剂的使用,也只能保证在材料整体气味等级不高的情况下,进行小幅度的气味等级降低,适用范围有局限。

技术实现要素:

5.本发明的目的在于解决现有技术中存在的上述问题,提出了一种低气味弹性体材料及其制备方法,通过将金属有机框架化合物添加到弹性体材料中,利用其优异的气体吸

附性能、与弹性体基体的良好相容性、替代部分助剂使用等优点,达到降低弹性体材料气味的目的。

6.本发明的技术方案是:

7.一种低气味弹性体材料,将有机金属框架化合物添加到弹性体材料中制得低气味弹性体材料;其中,所述弹性体材料包括橡胶、热塑性硫化橡胶及热塑性弹性体,所述金属有机框架化合物由过渡金属与有机配体反应生成,过渡金属为zn、al、zr、ti中的任一种,有机配体为含n或含o或同时含n、o的有机分子中的任一种。

8.金属有机框架化合物(简称mof或mofs)是由过渡金属(或金属簇)与含氧、氮等多齿有机分子之间的配位作用而自组装形成的具有周期性网络结构的一类配位聚合物,具有高比表面积、结构可调、与高分子相容性好、热稳定性好等优点,与其它多孔吸附剂相比,它的气体吸附性能更加优异;通过调节孔道尺寸结构,金属有机框架化合物可以有选择性地吸附分离有机气体分子。根据构型不同,mof可以分为irmofs、mils、zifs、uio、pcn、hkust、其它类。

9.金属有机框架化合物的框架基元与硫化促进剂中间产物配位络合物有一定的结构近似性,将其用于橡胶体系中,会对橡胶的硫化起到一定促进作用,从而缩减硫化助剂用量、减少挥发性有机物的产生。例如,含zn金属有机化合物对天然橡胶的硫化起到了明显的促进作用,且硫化胶的物理机械性能有明显提升。

10.进一步的,所述金属有机框架化合物在弹性体材料中的添加量为0.5~5份。

11.进一步的,所述金属有机框架化合物为irmof-3、mof-5、zif-8、uio-66、zif-68中的一种或几种。

12.进一步的,当弹性体材料为橡胶时,所述低气味弹性体材料包括如下重量份的原料:

13.生胶100份,金属有机框架化合物0.5~5份,增塑剂5~30份,填料50~110份,硫化体系,及其他助剂;

14.其中,硫化体系包括硫磺硫化体系和过氧化物硫化体系,所述硫磺硫化体系包括硫磺0.3~2.5份,促进剂0.5~5份,氧化锌3~5份,硬脂酸1~4份;所述过氧化物硫化体系包括氧化锌3~5份,硬脂酸0.5~1份,抗氧剂0.01~0.5份,过氧化物硫化剂1.5~3份;

15.其他助剂包括防老剂1~5份。

16.进一步的,所述生胶为天然橡胶、异戊橡胶、顺丁橡胶、丁苯橡胶、乙丙橡胶、丁基橡胶、丁腈橡胶、再生胶中的一种或几种;

17.所述其他助剂包括防老剂,防老剂包括防老剂4020,防老剂4010na,防老剂ble,防老剂2246;所述增塑剂包括己二酸二辛酯(doa),邻苯二甲酸二癸酯(ddp),邻苯二甲酸二辛酯(dop),癸二酸丁二酯(dbs),邻苯二甲酸二丁酯(dbp),环氧大豆油,氯化石蜡;所述填料包括炭黑、碳酸钙、二氧化硅、陶土、滑石粉、云母粉;所述促进剂包括促进剂dm、促进剂cz、促进剂tmtd、促进剂nobs、促进剂tmtm、促进剂zdmc;所述抗氧剂包括抗氧剂ao42、抗氧剂bht;所述过氧化物硫化剂包括过氧化二异丙苯(dcp),过氧化二苯甲酰(bpo)。

18.本发明提供了上述低气味弹性体材料的制备方法,包括如下步骤:

19.当采用硫磺硫化体系时,将一定量的生胶加入密炼机中,在40~60rpm的转速下,将生胶密炼1~2min,直至达到转矩平衡,然后将填料和金属有机框架化合物加入密炼机中

混炼2~4min,直到达到转矩平衡,紧接着,将增塑剂、氧化锌、硬脂酸和防老剂加入密炼机中混炼2~4min,达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为30~50℃,加入硫磺和促进剂,打三角包数次并下片;最后,将所得混炼胶硫化,硫化温度为160~180℃,制得样品;

20.当采用过氧化物硫化体系时,将一定量的生胶加入密炼机中,在40~60rpm的转速下,将生胶密炼1~2min,直至达到转矩平衡,然后将填料和金属有机框架化合物加入密炼机中混炼2~4min,直到达到转矩平衡,紧接着,将增塑剂、氧化锌、硬脂酸、抗氧剂和防老剂加入密炼机中混炼2~4min,达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为30~50℃,加入过氧化物硫化剂,打三角包数次并下片;最后,将所得混炼胶硫化,硫化温度为160~180℃,制得样品。

21.进一步的,当弹性体材料为热塑性硫化橡胶(tpv)时,所述低气味弹性体材料包括如下重量份的原料:

22.可硫化弹性体40~60份、热塑性聚烯烃40~60份、金属有机框架化合物0.5~5份、增塑剂5~40份、抗氧剂0.01~0.5份、及硫化体系;

23.其中,硫化体系包括酚醛树脂硫化体系和氧化锌/氧化镁硫化体系,所述酚醛树脂硫化体系包括氧化锌1~3份、酚醛树脂2~8份、氯化亚锡0.5~2.5份,所述氧化锌/氧化镁硫化体系包括氧化锌3~5份、氧化镁2~4份、促进剂0.5~2份、硬脂酸锌0.5~2份。

24.进一步的,所述可硫化弹性体包括三元乙丙橡胶(epdm)、顺丁橡胶(br)、天然橡胶(nr)、丁腈橡胶(nbr)、丙烯酸酯橡胶(acm)、丁基橡胶(iir)及丁苯橡胶(sbr),所述热塑性聚烯烃包括聚丙烯;所述抗氧剂包括抗氧剂ao42,抗氧剂bht;所述促进剂包括促进剂dm,促进剂cz,促进剂tmtd,促进剂nobs,促进剂tmtm,促进剂zdmc。

25.本发明提供了上述低气味弹性体材料的制备方法,包括如下步骤:

26.将称取的可硫化弹性体、热塑性聚烯烃搅拌均匀,再加入硫化体系、抗氧剂和金属有机框架化合物,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机中,并将增塑剂从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料;

27.或者先将已经造粒的tpv(可自制或购买获得)与金属有机框架化合物混合搅拌均匀,加入到双螺杆挤出机中,挤出造粒,即可得到低气味tpv材料。

28.进一步的,上述低气味弹性体材料的制备方法,包括如下步骤:

29.将40~60份可硫化弹性体、40~60份热塑性聚烯烃称好倒入搅拌器,搅拌均匀,再加入1~3份氧化锌、2~8份酚醛树脂、0.5~2.5份氯化亚锡和0.5~5份金属有机框架化合物(或者加入3~5份氧化锌、2~4份氧化镁、0.5~2份促进剂、0.5~2份硬脂酸锌和0.5~5份金属有机框架化合物),继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将5~40份增塑剂通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。

30.或先将100份造粒的tpv与0.5~5份金属有机框架化合物混合搅拌均匀,加入到双螺杆挤出机的料斗中,挤出造粒,即可得到低气味tpv材料。

31.进一步的,当弹性体材料为热塑性弹性体(tpe)时,所述低气味弹性体材料包括如下重量份的原料:

32.sebs或sbs40~60份,热塑性聚烯烃20~40份,石蜡油40~60份,填充剂20~30份,

金属有机框架化合物0.5~5份。

33.进一步的,所述热塑性聚烯烃为聚丙烯,所述填充剂包括碳酸钙、炭黑、二氧化硅、陶土、滑石粉、云母粉。

34.本发明提供了上述低气味弹性体材料的制备方法,包括如下步骤:

35.将sebs或sbs、热塑性聚烯烃、石蜡油、填充剂与金属有机框架化合物混合搅拌均匀,加入双螺杆挤出机中熔融挤出,挤出造粒成复合材料。

36.进一步的,上述低气味弹性体材料的制备方法,包括如下步骤:

37.将40~60份sebs或sbs、20~40份聚丙烯、40~60份石蜡油、20~30份填充剂与0.5~5份金属有机框架化合物混合搅拌均匀,加入双螺杆挤出机中熔融挤出,挤出造粒成复合材料。

38.本发明的有益效果:

39.(1)本发明所提供的一种低气味弹性体材料及其制备方法,将金属有机框架化合物应用于弹性体材料中,而不添加任何其他除味剂,通过金属有机框架化合物与弹性体材料制备得到复合材料,减少弹性体材料的vocs释放量,以降低材料的有毒、有害以及难闻的气味。

40.(2)本发明制备的低气味弹性体材料中,金属有机框架化合物的比表面积大,与其他无机吸附剂相同添加量时,除味效果更明显;金属有机框架化合物具有气体吸附选择性,根据弹性体材料释放气体的类型,可添加不同结构的金属有机框架化合物,达到最佳除味效果;金属有机框架化合物与弹性体基体材料相容性好,高添加量不会影响材料的力学性能及老化性能;金属有机框架化合物的热稳定性高,在弹性体材料加工过程中结构稳定不分解。

具体实施方式

41.为了进一步理解本发明,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.本发明的弹性体材料为包括橡胶、热塑性硫化胶(tpv)及热塑性弹性体(tpe)在内的弹性体材料。其中:

43.方案一为低气味橡胶材料的加工,具体实施方式如下:

44.实施例1-3为采用硫磺硫化体系的低气味橡胶材料加工工艺,实施例4-6为采用过氧化物硫化体系的低气味橡胶材料加工工艺。

45.实施例1

46.将100份天然橡胶加入密炼机中,在50rpm的转速下,将天然橡胶密炼1.5min,直至达到转矩平衡,然后将80份炭黑和3份irmof-3加入密炼机中混炼3min,直到达到转矩平衡,紧接着,将25份增塑剂己二酸二辛酯、4份氧化锌、2.5份硬脂酸和3份防老剂4020加入密炼机中混炼3min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为40℃,加入1.4份硫磺和3份促进剂dm,打三角包3次并下片;最后,将所得混炼胶硫化,硫化温度为170℃,制得样品。测试气味等级

为3.0。

47.实施例2

48.将100份异戊橡胶加入密炼机中,在40rpm的转速下,将异戊橡胶密炼1min,直至达到转矩平衡,然后将50份碳酸钙和0.5份mof-5加入密炼机中混炼2min,直到达到转矩平衡,紧接着,将10份增塑剂邻苯二甲酸二癸酯、3份氧化锌、1份硬脂酸和1份防老剂4010na加入密炼机中混炼2min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为30℃,加入0.3份硫磺和0.5份促进剂cz,打三角包2次并下片;最后,将所得混炼胶硫化,硫化温度为160℃,制得样品。测试气味等级为3.0。

49.实施例3

50.将100份顺丁橡胶加入密炼机中,在60rpm的转速下,将顺丁橡胶密炼2min,直至达到转矩平衡,然后将110份二氧化硅和5份zif-8加入密炼机中混炼4min,直到达到转矩平衡,紧接着,将5份增塑剂癸二酸丁二酯、5份氧化锌、4份硬脂酸和5份防老剂ble加入密炼机中混炼4min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为50℃,加入2.5份硫磺和5份促进剂tmtd,打三角包5次并下片;最后,将所得混炼胶硫化,硫化温度为180℃,制得样品。测试气味等级为2.5。

51.实施例4

52.将100份乙丙橡胶加入密炼机中,在50rpm的转速下,将乙丙橡胶密炼1.5min,直至达到转矩平衡,然后将80份二氧化硅和2.5份uio-66加入密炼机中混炼3min,直到达到转矩平衡,紧接着,将20份癸二酸丁二酯、4份氧化锌、0.8份硬脂酸、0.25份抗氧剂ao42和3份防老剂2246加入密炼机中混炼3min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为30~50℃,加入2份过氧化二异丙苯,打三角包4次并下片;最后,将所得混炼胶硫化,硫化温度为170℃,制得样品。测试气味等级为2.5。

53.实施例5

54.将100份再生胶加入密炼机中,在40rpm的转速下,将再生胶密炼1min,直至达到转矩平衡,然后将50份滑石粉和0.5份irmof-3加入密炼机中混炼2min,直到达到转矩平衡,紧接着,将30份邻苯二甲酸二丁酯、3份氧化锌、0.5份硬脂酸、0.01份抗氧剂bht和1份防老剂4020加入密炼机中混炼2min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为30℃,加入1.5份过氧化二苯甲酰,打三角包5次并下片;最后,将所得混炼胶硫化,硫化温度为160℃,制得样品。测试气味等级为3.0。

55.实施例6

56.将100份丁腈橡胶加入密炼机中,在60rpm的转速下,将丁腈橡胶密炼2min,直至达到转矩平衡,然后将110份云母粉和5份mof-5加入密炼机中混炼4min,直到达到转矩平衡,紧接着,将20份氯化石蜡、5份氧化锌、1份硬脂酸、0.5份抗氧剂ao42和5份防老剂4010na加入密炼机中混炼4min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为50℃,加入3份过氧化二异丙

苯,打三角包3次并下片;最后,将所得混炼胶硫化,硫化温度为180℃,制得样品。测试气味等级为2.5。

57.对比例1

58.将100份天然橡胶加入密炼机中,在50rpm的转速下,将天然橡胶密炼1.5min,直至达到转矩平衡,然后将80份炭黑加入密炼机中混炼3min,直到达到转矩平衡,紧接着,将25份增塑剂己二酸二辛酯、4份氧化锌、2.5份硬脂酸和3份防老剂4020加入密炼机中混炼3min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为40℃,加入1.4份硫磺和3份促进剂dm,打三角包3次并下片;最后,将所得混炼胶硫化,硫化温度为170℃,制得样品。测试气味等级为5.0。

59.对比例2

60.将100份天然橡胶加入密炼机中,在50rpm的转速下,将天然橡胶密炼1.5min,直至达到转矩平衡,然后将80份炭黑和3份zsm-5分子筛加入密炼机中混炼3min,直到达到转矩平衡,紧接着,将25份增塑剂己二酸二辛酯、4份氧化锌、2.5份硬脂酸和3份防老剂4020加入密炼机中混炼3min,直到达到转矩平衡后出料;整个密炼过程中,密炼机温度控制在120℃以下;将所得混炼胶转入开炼机中,开炼机辊筒温度设置为40℃,加入1.4份硫磺和3份促进剂dm,打三角包3次并下片;最后,将所得混炼胶硫化,硫化温度为170℃,制得样品。测试气味等级为5.0。

61.上述实施例1-6是针对橡胶体系-三元乙丙生胶基体的,分别添加了不同份数、不同类型的金属有机框架化合物,对比例1相对于实施例1是未添加金属有机框架化合物,对比例2是与实施例1添加同等份数的其它吸附剂。

62.试验例1

63.将上述实施例1-6与对比例1-2的气味等级测试结果进行汇总,对比结果如下表1所示:

64.表1实施例1-6与对比例1-2样品的气味等级结果

[0065][0066][0067]

方案二为低气味tpv材料的加工,具体实施方式如下:

[0068]

实施例7-9为采用酚醛树脂硫化体系的低气味tpv材料加工工艺,实施例10-12为

采用氧化锌/氧化镁硫化体系的低气味tpv材料加工工艺。

[0069]

实施例7

[0070]

将50份三元乙丙橡胶、50份聚丙烯称好倒入搅拌器,搅拌均匀,再加入2份氧化锌、5份酚醛树脂、1.5份氯化亚锡和3份uio-66,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将25份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为3.0。

[0071]

实施例8

[0072]

将40份顺丁橡胶、40份聚丙烯称好倒入搅拌器,搅拌均匀,再加入1份氧化锌、2份酚醛树脂、0.5份氯化亚锡和0.5份mof-5,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将15份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为3.5。

[0073]

实施例9

[0074]

将60份丁腈橡胶、60份聚丙烯称好倒入搅拌器,搅拌均匀,再加入3份氧化锌、8份酚醛树脂、2.5份氯化亚锡和5份uio-66,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将20份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为3.5。

[0075]

实施例10

[0076]

将50份天然橡胶、50份聚丙烯称好倒入搅拌器,搅拌均匀,再加入4份氧化锌、3份氧化镁、1.5份促进剂dm、1份硬脂酸锌和2.5份irmof-3,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将5份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为3.0。

[0077]

实施例11

[0078]

将50份天然橡胶、50份聚丙烯称好倒入搅拌器,搅拌均匀,再加入5份氧化锌、4份氧化镁、2份促进剂dm、2份硬脂酸锌和2.5份zif-8,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将30份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为3.0。

[0079]

实施例12

[0080]

将50份天然橡胶、50份聚丙烯称好倒入搅拌器,搅拌均匀,再加入3份氧化锌、2份氧化镁、0.5份促进剂dm、0.5份硬脂酸锌和2.5份zif-68,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将40份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为2.5。

[0081]

对比例3

[0082]

将50份三元乙丙橡胶、50份聚丙烯称好倒入搅拌器,搅拌均匀,再加入2份氧化锌、5份酚醛树脂、1.5份氯化亚锡,继续搅拌均匀后,将该混合好的物料加入到双螺杆挤出机的料斗中,并将25份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为5.0。

[0083]

对比例4

[0084]

将50份三元乙丙橡胶、50份聚丙烯称好倒入搅拌器,搅拌均匀,再加入2份氧化锌、5份酚醛树脂、1.5份氯化亚锡和3份多孔二氧化硅,继续搅拌均匀后,将该混合好的物料加

入到双螺杆挤出机的料斗中,并将25份增塑剂偏苯三酸三辛酯通过液体计量泵从挤出机的塑化段加入到挤出机中,经熔融共混,挤出造粒成复合材料。测试气味等级为4.5。

[0085]

上述实施例7-12、对比例3-4是针对tpv材料-三元乙丙生胶/聚丙烯复合材料的,其中,实施例7-12是分别添加了不同份数、不同类型的金属有机框架材料的复合材料,对比例3是相对于实施例7未添加金属有机框架材料,对比例4是添加实施例7同等份数的其它吸附剂。

[0086]

试验例2

[0087]

将上述实施例7-12与对比例3-4的气味等级测试结果进行汇总,对比结果如下表2所示:

[0088]

表2实施例7-12与对比例3-4样品的气味等级结果

[0089][0090]

方案三为低气味tpe材料的加工,具体实施方式如下:

[0091]

实施例13

[0092]

将40重量份的sebs中加入40份石蜡油,搅拌1h,再加入22份碳酸钙,20份聚丙烯以及5份zif-68,混合搅拌均匀后,静置3h,然后将混合好的原料加入到双螺杆挤出机中熔融挤出,挤出造粒,挤出加工温度为170℃,制成复合材料。测试气味等级为3.0。

[0093]

实施例14

[0094]

将60份sbs中加入60份石蜡油,搅拌70min,再加入30份碳酸钙,40份聚丙烯以及3份uio-66,混合搅拌均匀后,静置3h,然后将混合好的原料加入到双螺杆挤出机中熔融挤出,挤出造粒,挤出加工温度为170℃,制成复合材料。测试气味等级为2.5。

[0095]

实施例15

[0096]

将50份sebs中加入50份石蜡油,搅拌50min,再加入25份碳酸钙,30份聚丙烯以及1份mof-5,混合搅拌均匀后,静置3h,然后将混合好的原料加入到双螺杆挤出机中熔融挤出,挤出造粒,挤出加工温度为170℃,制成复合材料。测试气味等级为3.0。

[0097]

对比例5

[0098]

将40重量份的sebs中加入40份石蜡油,搅拌1h,再加入22份碳酸钙和20份聚丙烯,混合搅拌均匀后,静置3h,然后将混合好的原料加入到双螺杆挤出机中熔融挤出,挤出造粒,挤出加工温度为170℃,制成复合材料。测试气味等级为5.0。

[0099]

对比例6

[0100]

将40重量份的sebs中加入40份石蜡油,搅拌1h,再加入22份碳酸钙,20份聚丙烯以及5份沸石,混合搅拌均匀后,静置3h,然后将混合好的原料加入到双螺杆挤出机中熔融挤出,挤出造粒,挤出加工温度为170℃,制成复合材料。测试气味等级为4.5。

[0101]

上述实施例13-15、对比例5-6是针对tpe材料-sebs/聚丙烯复合材料的,其中,实施例13-15是添加金属有机框架材料的,对比例5是未添加的,对比例6是添加实施例13同等份数的其它吸附剂,如沸石。

[0102]

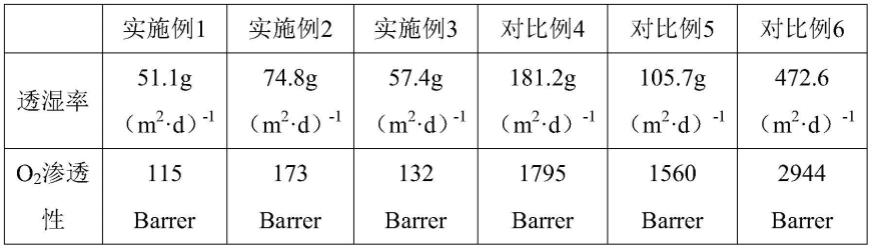

试验例3

[0103]

将上述实施例13-15与对比例5-6的气味等级测试结果进行汇总,对比结果如下表3所示:

[0104]

表3实施例13-15与对比例5-6样品的气味等级结果

[0105][0106][0107]

气味测定标准:按照德国大众汽车公司的pv3900标准,采用1-6级进行评价,级别越高,气味越大。具体标准内容如下表4所示:

[0108]

表4气味测定标准(pv3900标准)

[0109]

级别评价描述1级感觉不到2级可感觉到,不扰人3级可明显感觉到但还不扰人4级扰人5级强烈反感6级难以容忍

[0110]

上述说明仅为本发明的优选实施例,并非是对本发明的限制,尽管参照前述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改型等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。