1.本发明属于简支箱梁施工技术领域,具体涉及一种铁路简支梁滑模施工用的模板转运方法。

背景技术:

2.传统的倒运模板方式下,对简支箱梁模板的运移通常需要借助吊装设备完成,导致模板运移麻烦,增加施工人员的任务量,耽误箱梁施工周期,极大地增加施工时间成本,而市面上又缺乏铁路简支梁滑模施工用的模板转运方法导致无法对箱梁进行滑模施工,只能采用传统的箱梁施工方式,吊装模板运移时还容易发生碰撞导致模板变形,如施工人员未发现的情况便安装变形模板将埋下极大地安全隐患。

技术实现要素:

3.本发明旨在提供一种铁路简支梁滑模施工用的模板转运方法,模板运移方便快速,操作难度低,解决吊装模板运移时因发生碰撞导致模板变形埋下安全隐患,因市面上又缺乏铁路简支梁滑模施工用的模板转运方法导致无法对箱梁进行滑模施工的问题。

4.为此,本发明所采用的技术方案为:一种铁路简支梁滑模施工用的模板转运方法,包括以下步骤:

5.步骤s1、测量定位滑模轨道;在下一跨箱梁支架上对应箱梁翼缘板位置,根据测量放线,精确定位固定滑模轨道位置,将滑模轨道分别纵向铺设在两侧简支箱梁翼缘板下贝雷梁支架体系上;

6.步骤s2、分离箱梁模板组件与梁体进行降模;箱梁模板组件包括箱梁模板、模板支撑架和位于顶部外侧的施工平台,且施工平台外围设有安全防护栏杆,所述模板支撑架的底部沿滑模轨道左右对称设有底托丝杆,解除箱梁下倒圆处模板底部横向对拉杆,旋转下落底托丝杆,使箱梁模板组件与梁体分离整体下落;

7.步骤s3、借助小车完成转运;小车包括支撑平台和位于支撑平台底部四角的滑轮,小车移动至箱梁模板组件下方位置,箱梁模板组件降模后坐落在支撑平台上并固定牢固,然后将卷扬机固定在待施工箱梁的支架上,卷扬机的钢丝绳与小车前端连接,牵引小车沿滑模轨道移动至下一跨箱梁模板位置;

8.步骤s4、顶升箱梁模板组件进行升模;小车将连同箱梁模板组件到达下一跨箱梁指定位置后,旋转底托丝杆顶升模板至设计标高,并将箱梁模板组件下方的小车抽出;

9.步骤s5、重复步骤s1-s4,转运下块箱梁模板组件。

10.作为上述方案的优选,所述步骤s1中,滑模轨道采用10#槽钢,选材合理,左右相邻槽钢间距为1400mm~1500mm,尺寸合理,能有效保障小车的稳定移动。

11.进一步优选为,所述步骤s3中,支撑平台采用50mm~70mm

×

50mm~70mm的方钢搭接成方框结构,结构简单又稳固,造价成本低。

12.进一步优选为,所述步骤s2中,左右相邻底托丝杆间距为2000mm~2100mm,保障模

板支撑架的平衡稳定性,两个支撑点保障重心平稳。

13.进一步优选为,所述步骤s3中,卷扬机牵引小车速度为5m/min~6m/min,速度合理,保证不会太慢延误工期,也不会太快运输稳定性差。

14.本发明的有益效果:

15.(1)相比传统的倒运模板方式需要借助吊装设备来完成,只需要通过小车承载箱梁模板沿着借助卷扬机的牵引力在滑模轨道托运,操作方便快捷,有效杜绝模板在吊装过程中发生磕碰存在安全隐患的问题。

16.(2)通过小车实现简支箱梁的滑模施工,模板支撑架的底部沿滑模轨道左右对称设有底托丝杆,左右重心放在小车上,不会发生重心偏移导致模板倾斜,卷扬机的钢丝绳牵引小车匀速前进,保证运输过程中的稳定性,有极大的运用前景。

17.综上所述,具有操作方便快捷、运输稳定性强、安全性高等优点。

附图说明

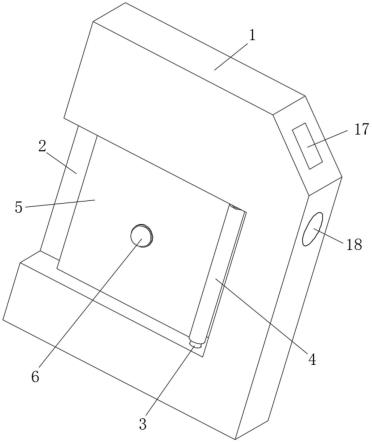

18.图1为本发明在降模时的运用状态示意图。

具体实施方式

19.下面通过实施例并结合附图,对本发明作进一步说明:

20.根据图1所示,一种铁路简支梁滑模施工用的模板转运方法,具体实施步骤如下:

21.步骤s1、测量定位滑模轨道1;在下一跨箱梁支架上对应箱梁翼缘板位置,根据测量放线,精确定位固定滑模轨道1位置,将滑模轨道1分别纵向铺设在两侧简支箱梁翼缘板下贝雷梁支架体系上。

22.步骤s1中,滑模轨道1采用10#槽钢,左右相邻槽钢间距为1400mm~1500mm。

23.步骤s2、分离箱梁模板组件3与梁体进行降模;箱梁模板组件3包括箱梁模板31、模板支撑架32和位于顶部外侧的施工平台33,且施工平台33外围设有安全防护栏杆,所述模板支撑架32的底部沿滑模轨道1左右对称设有底托丝杆321,解除箱梁下倒圆处模板底部横向对拉杆,旋转下落底托丝杆321,使箱梁模板组件3与梁体分离整体下落。

24.步骤s2中,左右相邻底托丝杆321间距优选为2000mm~2100mm。

25.步骤s3、借助小车2完成转运;小车2包括支撑平台21和位于支撑平台21底部四角的滑轮,小车2移动至箱梁模板组件3下方位置,箱梁模板组件3降模后坐落在支撑平台21上并固定牢固,然后将卷扬机固定在待施工箱梁的支架上,卷扬机的钢丝绳与小车2前端连接,牵引小车2沿滑模轨道1移动至下一跨箱梁模板位置。

26.步骤s3中,卷扬机牵引小车2速度优选为5m/min~6m/min。

27.步骤s3中,支撑平台21优选采用50mm~70mm

×

50mm~70mm的方钢搭接成方框结构。

28.步骤s4、顶升箱梁模板组件3进行升模;小车2将连同箱梁模板组件3到达下一跨箱梁指定位置后,旋转底托丝杆321顶升模板至设计标高,并将箱梁模板组件3下方的小车2抽出。

29.步骤s5、重复步骤s1-s4,转运下块箱梁模板组件3。

技术特征:

1.一种铁路简支梁滑模施工用的模板转运方法,其特征在于,包括以下步骤:步骤s1、测量定位滑模轨道(1);在下一跨箱梁支架上对应箱梁翼缘板位置,根据测量放线,精确定位固定滑模轨道(1)位置,将滑模轨道(1)分别纵向铺设在两侧简支箱梁翼缘板下贝雷梁支架体系上;步骤s2、分离箱梁模板组件(3)与梁体进行降模;箱梁模板组件(3)包括箱梁模板(31)、模板支撑架(32)和位于顶部外侧的施工平台(33),且施工平台(33)外围设有安全防护栏杆,所述模板支撑架(32)的底部沿滑模轨道(1)左右对称设有底托丝杆(321),解除箱梁下倒圆处模板底部横向对拉杆,旋转下落底托丝杆(321),使箱梁模板组件(3)与梁体分离整体下落;步骤s3、借助小车(2)完成转运;小车(2)包括支撑平台(21)和位于支撑平台(21)底部四角的滑轮,小车(2)移动至箱梁模板组件(3)下方位置,箱梁模板组件(3)降模后坐落在支撑平台(21)上并固定牢固,然后将卷扬机固定在待施工箱梁的支架上,卷扬机的钢丝绳与小车(2)前端连接,牵引小车(2)沿滑模轨道(1)移动至下一跨箱梁模板位置;步骤s4、顶升箱梁模板组件(3)进行升模;小车(2)将连同箱梁模板组件(3)到达下一跨箱梁指定位置后,旋转底托丝杆(321)顶升模板至设计标高,并将箱梁模板组件(3)下方的小车(2)抽出;步骤s5、重复步骤s1-s4,转运下块箱梁模板组件(3)。2.根据权利要求1所述一种铁路简支梁滑模施工用的模板转运方法,其特征在于:所述步骤s1中,滑模轨道(1)采用10#槽钢,左右相邻槽钢间距为1400mm~1500mm。3.根据权利要求1所述一种铁路简支梁滑模施工用的模板转运方法,其特征在于:所述步骤s3中,支撑平台(21)采用50mm~70mm

×

50mm~70mm的方钢搭接成方框结构。4.根据权利要求1所述一种铁路简支梁滑模施工用的模板转运方法,其特征在于:所述步骤s2中,左右相邻底托丝杆(321)间距为2000mm~2100mm。5.根据权利要求1所述一种铁路简支梁滑模施工用的模板转运方法,其特征在于:所述步骤s3中,卷扬机牵引小车(2)速度为5m/min~6m/min。

技术总结

本发明公开了一种铁路简支梁滑模施工用的模板转运方法,包括以下步骤:步骤S1、测量定位滑模轨道;在下一跨箱梁支架上对应箱梁翼缘板位置,根据测量放线,精确定位固定滑模轨道位置;步骤S2、分离箱梁模板组件与梁体进行降模;步骤S3、借助小车完成转运;小车包括支撑平台和位于支撑平台底部四角的滑轮,卷扬机牵引小车沿滑模轨道移动至下一跨箱梁模板位置;步骤S4、顶升箱梁模板组件进行升模;小车将连同箱梁模板组件到达下一跨箱梁指定位置后,旋转底托丝杆顶升模板至设计标高,并将箱梁模板组件下方的小车抽出;步骤S5、重复步骤S1-S4,转运下块箱梁模板组件;具有操作方便快捷、运输稳定性强、安全性高等优点。安全性高等优点。安全性高等优点。

技术研发人员:钱栋栋 陈潮 齐士乐 那明望

受保护的技术使用者:中车智能交通工程技术有限公司

技术研发日:2022.10.18

技术公布日:2022/12/9

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。