1.本发明属于金属合金重铸领域,尤其涉及一种失活合金的重铸工艺。

背景技术:

2.储氢合金是一种新型合金,一定条件下能吸收氢气,一定条件能放出氢气:循环寿命性能优异,并可被用于大型电池,尤其是电动车辆、混合动力电动车辆、高功率应用等等。

3.钛基锆基合金在使用过程中不断地与氢气接触,过程中不断地与氢气接触,而氢气中所含杂质,(co,co2,h2o,h2s,nh3,o2、甲醛、甲酸、卤化物、烃化物)都会使合金性能恶化,这叫做合金中毒,储氢量降低,储氢速度也变慢,当储氢合金使用一段时间后,由于重复次数或使用时间导致的储氢合金初始的额定储存能力下降的程度,也就是充放氢循环后,系统的储氢容量低于额定储氢容量的85%时,这种降解经循环过程造成的降解,主要受到气体杂质影响,而非材料稳定性造成的,失活合金就必须进行再活化,使储氢合金再生方法,若合金充放氢仍无法达到初始额定储存能力的95%,代表合金失去对气体杂质(co,co2,h2o,h2s,nh3,o2、甲醛、甲酸、卤化物、烃化物)的抵抗力,须对失效合金的重铸再生工艺。

技术实现要素:

4.本发明实施例的目的在于提供一种失活合金的重铸工艺,旨在解决钛基锆基合金在使用过程中不断地与氢气接触,过程中不断地与氢气接触,而氢气中所含杂质都会使合金性能恶化,储氢量降低,储氢速度也变慢,当储氢合金使用一段时间后,由于重复次数或使用时间导致的储氢合金初始的额定储存能力下降的程度,也就是充放氢循环后,系统的储氢容量低于额定储氢容量的85%时,这种降解经循环过程造成的降解,主要受到气体杂质影响,而非材料稳定性造成的,失活合金就必须进行再活化,使储氢合金再生方法,若合金充放氢仍无法达到初始额定储存能力的95%,代表合金失去对气体杂质的抵抗力本发明实施例是这样实现的,一种失活合金的重铸工艺,所述失活合金的重铸工艺包括如下步骤:步骤1、将合金粉末在环境温度大于400摄氏度条件下进行放氢;步骤2、在氧气、水和二氧化碳的浓度处于100ppm以下的环境中将罐体内合金粉末取出;步骤3、用液压机将合金粉末放在模具中,通过大于18mpa的压力进行压片处理,得到由粉末压制而成的饼状块材;步骤4、对合金进行熔炼,熔炼时对熔体进行10-60分钟的搅拌,使杂质与金属夹杂物浮到合金表面;步骤5、对熔炼后得到的合金铸锭进行打磨。

5.作为本发明的一个优选实施例,在步骤3中所述的由粉末压制而成的饼状块材,在压片时控制块材的饼状尺寸,直径大小界定在10-100毫米。

6.作为本发明的一个优选实施例,在步骤4中所述的使杂质与金属夹杂物浮到合金

表面,在合金冷却后,对浮于合金表面的杂质与金属夹杂物进行打磨。

7.作为本发明的一个优选实施例,在步骤4中,重铸熔炼温度介于1500-2000摄氏度之间,且熔炼真空度小于15pa。

8.本发明实施例提供的一种失活合金的重铸工艺,具有以下有益效果:目前合金储氢还未有再熔炼的工艺跟技术,使用再熔炼可以让合金可以在重新使用,合金都是稀有金属,通过资源回收旧合金并再熔让它再次使用,进而实现降低成本的效果。

附图说明

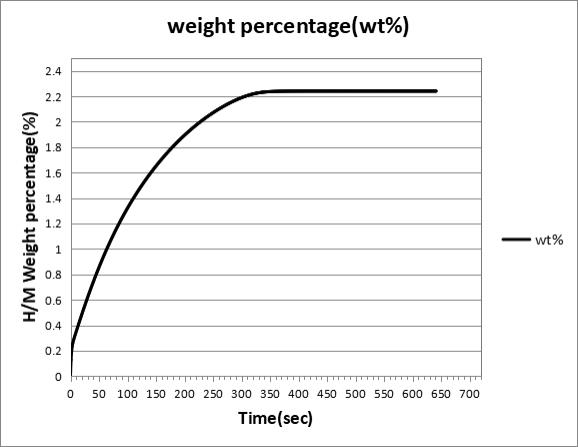

9.图1为实施例一的储氢装置初始额定氢量图;图2为实施例一的材料中毒储氢量图;图3为实施例一的储氢装置再活化储氢量图;图4为实施例一的储氢装置再熔炼储氢量图;图5为实施例一的正常、毒化、再活化跟再熔炼比较储氢量图;图6为实施例二的储氢装置初始额定氢量图;图7为实施例二的材料中毒储氢量图;图8为实施例二的储氢装置再活化储氢量图;图9为实施例二的储氢装置再熔炼储氢量图;图10为实施例二的正常、毒化、再活化跟再熔炼比较储氢量图;图11为实施例二的正常、再活化跟再熔炼比较储氢量图

具体实施方式

10.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

11.以下结合具体实施例对本发明的具体实现进行详细描述。

12.在本发明实施例中,结合附图1至附图5,一种失活合金的重铸工艺,所述失活合金的重铸工艺包括如下步骤:步骤1、将合金粉末在高温(大于400摄氏度)条件下进行放氢,确保粉末中没有残余氢存在;步骤2、在氧、水、二氧化碳的浓度处于100ppm以下的环境中,将罐体内合金粉末取出;设定这一条件是为了防止合金大量的氧化,并跟水反应;步骤3、用液压机将合金粉末放在一定模具中进行压片(压力》18mpa)处理,得到由粉末压制而成的饼状块材;在压片时控制块材的饼状尺寸,直径大小界定在10-100毫米,实际根据具体情况确定参数;步骤4、熔炼时给熔体充分的搅拌时间,控制在10-60分钟,确保合金完全熔化,氧化物、硫化物、磷化物等杂质与金属夹杂物浮到合金表面;浮在合金表面的杂物要倒掉,或

是冷却后用砂纸磨掉;重铸熔炼温度介于1500-2000摄氏度,熔炼真空度小于15pa;步骤5、对熔炼得到的合金铸锭充分打磨,确保去除合金表面的氧化皮。

13.在本实施例中,在步骤3中所述的由粉末压制而成的饼状块材,在压片时控制块材的饼状尺寸,直径大小界定在10-100毫米。

14.在本实施例中,在步骤4中所述的使杂质与金属夹杂物浮到合金表面,在合金冷却后,对浮于合金表面的杂质与金属夹杂物进行打磨。

15.在本实施例中,在步骤4中,重铸熔炼温度介于1500-2000摄氏度之间,且熔炼真空度小于15pa。

16.使用温度跟真空度来活化已经中毒的合金,使储氢合金再生,不能恢复到合金充放氢仍达到初始额定储存能力的95%以上,代表合金失去对气体杂质(co,co2,h2o,h2s,nh3,o2、甲醛、甲酸、卤化物、烃化物)的抵抗力,须对失效合金的重铸再生。

17.储氢合金材料的长期循环的稳定性,是决定重复吸氢与放氢期间保持可逆储氢容量的能力,2015年美国能源部的储氢目标要求,其储氢材料须具备承受至少1500次吸氢/放氢循环的能力。

18.当储氢合金使用一段时间后,由于重复(循环)次数或使用时间导致的储氢合金初始的额定储存能力下降至85%以下,也就是充放氢循环后,系统的储氢容量低于额定储氢容量的85%,主要原因是材料在吸氢/放氢循环过程中,最主要是气体杂质影响,合金储氢容量会降低,这种因杂质影响的”失活合金”就必须进行再活化,此为失活合金的再活化。

19.合金氢化物在长时间循环过程,会发生不可避免的降解,这种降解,主因在于充氢过程气相杂质,会让材料优先吸附这些污染物,造成储氢容量的降低。

20.不同的合金氢化物降解分为固有降解的或非固有的降解。固有降解主要是指歧化反应,及多元合金氢化物分解成热动力学更稳定的产物的过程,同时会伴随氢化物缺陷的形成。例如在ab5体系(lani5h

x

),因为金属原子在主体材料有更好的移动,造成lani5可能会分离成ni与la氢化物,使lah2 ni比lani5h

x

更具热稳定性的现象,这取决于氢循环过程的温度,虽然可以透过晶格中加入部分的原子(例如lani

5-x

al

x

),抑制位错形成,以减少歧化反应以及增强合金氢化物的长期稳定性。然而多次循环仍不可避免会造成歧化现象的产生。这种多次循环引起的歧化现象只有透过重铸再熔炼的工艺,让原始合金的晶格回复。

21.非固有的降解是因气相氢杂质引起储氢材料的中毒与表面腐蚀;因为氢燃料包含多种污染物,例如co,co2,h2o,h2s,nh3,o2,烃类化合物,甲醛,甲酸,卤化物等;不同杂质对合金氢化物材料的相互作用会产生不同的影响,透过参杂是可以有效降低非固有降解引起的内在与外在的降解,然而多次充/放氢循环仍会使合金材料降低其抵抗力。必须利用再活化工艺恢复储存能力,若再活化工艺仍无法使合金材料恢复原有性能,就须进行重铸再熔炼的工艺,彻底消除气态杂质问题。

22.透过再活化的工艺,使储氢合金材料恢复到充放氢初始储存能力的95%以上,表示受到杂质影响的钝化层因在活化工艺而被有效消除,合金材料透过再活化工艺能使材料具备再活化要求,代表再活化完成。

23.若透过再活化的工艺,储氢合金材料无法恢复到充/放氢初始储存能力的95%以上,代表透过再活化工艺无法让合金材料恢复原有性能,此时就要通过上述工艺步骤进行

处理。

24.工艺步骤:将合金粉末在高温(》400℃)条件下放氢,以确保粉末中没有参与氢存在;用液压机将合金粉末放在一定模具中进行压片(压力》18mpa),得到由粉末压制而成的饼状块材;压片时需控制块材的尺寸,根据具体情况确定参数;熔炼时给熔体充分的搅拌时间,确保合金完全熔化,氧化物等杂质能浮到合金表面;熔炼得到的合金铸锭需充分打磨,确保去除合金表面的氧化皮。

25.实施例1:本实施例为tizrmncrv合金,其成分组成摩尔比为:ti(钛):0.9~1吸氢元素:此种元素和氢具有很强的键结;zr(锆):0~0.1吸氢元素:此种元素和氢具有很强的键结;mn(锰):0~1.1调节元素:此种元素可以减少氢键的键能而帮助氢原子的释放;cr(铬):0.3~1.4调节元素:此种元素可以减少氢键的键能而帮助氢原子的释放;v(钒):0.2~0.7有效氢容量跟迟滞hysteresis增加。

26.结合附图1可知,储氢装置开始使用时,储氢量为2.241wt%,达90%储氢量(2.017wt%)的时间235秒。

27.结合附图2可知,储氢装置使用很长时间后,材料中毒,使得储氢量锐减为0.896wt%,达90%储氢量(0.807wt%)的时间2206秒。

28.结合附图3可知,储氢装置再活化,加热温度150oc(温度越高效果越好),抽真空1pa时间1小时(时间越长效果越好)后,降低到常温时,储氢量为2.107wt%,达90%储氢量(1.896wt%)的时间243秒,是初始额定储存能力的94%。

29.结合附图4可知,合金再储氢装置再熔炼,储氢量为2.230wt%,达90%储氢量(2.007wt%)的时间238秒。

30.附图5为正常、毒化、再活化跟再融煉比较图。

31.实施例2:本实施例2为lani5合金:结合附图6可知:储氢装置开始使用时,储氢量为1.191wt%,达90%储氢量(1.072wt%)的时间227秒。

32.结合附图7可知:储氢装置使用很长时间后,材料中毒,使得储氢量锐减为0.899wt%,达90%储氢量(0.809wt%)的时间2915秒。

33.结合附图8可知:储氢装置再活化,加热温度150 oc(温度越高效果越好),抽真空1pa时间 1小時(时间越长效果越好)后,降低到常温时,储氢量为1.107wt%,达90%储氢量(0.997wt%)的时间251秒,是初始額定儲存能力的93%。

34.结合附图9可知:合金再储氢装置再融煉,储氢量为1.170wt%,达90%储氢量(1.053wt%)的时间249秒,是初始額定儲存能力的983%。

35.附图10为正常、毒化、再活化跟再融煉比较图。

36.图11为正常、再活化跟再融煉比较图。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。