1.本实用新型涉及钢铁生产技术领域,特别是一种低阻高效高炉煤气精脱硫装置。

背景技术:

2.高炉煤气是高炉炼铁工艺的一个重要副产物,其中co和h2含量达20~30%,是重要燃料。高炉煤气如果没有经过脱硫,直接燃烧会产生污染物(nox、so2等),如果排放到空气中是大气污染的主要污染源,不符合国家制定的环保政策。高炉煤气中的硫有两种存在形态:有机硫和无机硫,有机硫主要是羰基硫,无机硫主要是硫化氢。其中有机硫占比较大,有机硫的脱除更加困难。目前高炉煤气的脱硫技术路径,大多采用安装在高炉煤气用户排放末端的烟气精脱硫治理系统。但是,由于钢铁企业中利用高炉煤气燃烧的用户数量众多,会造成高炉煤气末端脱硫处理分散的问题。为此,希望发明一种基于高炉煤气输配源头,不影响trt余压发电,且高效的高炉煤气精脱硫装置,以解决高炉煤气末端脱硫处理分散的问题。

技术实现要素:

3.本实用新型的目的在于提供一种低阻高效高炉煤气精脱硫装置,基于高炉煤气输配源头,在trt余压发电装置前,安装并联的精脱硫装置,该装置采用顶部垂直进风方式,环形布置催化剂,通过逐层透过催化剂脱硫的结构设计,使高炉煤气与催化剂接触面积大、路径短、脱硫效果好,而且该装置对整个烟气系统的阻力小,对trt余压发电影响小。

4.本实用新型解决其技术问题所采用的技术方案:一种低阻高效高炉煤气精脱硫装置,包括脱硫塔壳体、支架、通风层、催化剂a层、催化剂b层、出风管口、催化剂c层、辊式卸料器、外卸料漏斗、内卸料漏斗,所述脱硫塔壳体为筒状,筒体下端设有支架,筒体内设有多孔环形板,多孔环形板将筒体分隔成四层,中心层为通风层,通风层往外依次为催化剂a层、催化剂b层、催化剂c层,筒体的下端连接有辊式卸料器和双层卸料漏斗,辊式卸料器设置在双层卸料漏斗内部,所述双层卸料漏斗分为内卸料漏斗和外卸料漏斗,内卸料漏斗与催化剂a层、催化剂b层的底部相连接,外卸料漏斗与催化剂c层的底部相连接;所述脱硫塔壳体的外壁上设有出风口。

5.优选的,所述的催化剂a层、催化剂b层、催化剂c层等间距设置,其顶部都设有加料口。

6.优选的,所述的加料口上连接有碱液罐和催化剂。

7.优选的,所述的通风层顶部设有进气口,所述进气口设置在轴心处且呈垂直设置。

8.优选的,所述内卸料漏斗和外卸料漏斗底部都设置有电动卸料器。

9.与现有技术相比,本实用新型的有益效果是:

10.1、本实用新型采用顶部垂直进风方式,环形布置催化剂,通过逐层透过催化剂脱硫的结构设计,使高炉煤气与催化剂接触面积大、路径短、脱硫效果好。

11.2、本实用新型基于高炉煤气输配源头,设置在trt余压发电装置前,安装并联在高

炉煤气的输送管道中,可实现在线切换,对整个烟气系统的阻力小,对trt余压发电影响小。

附图说明

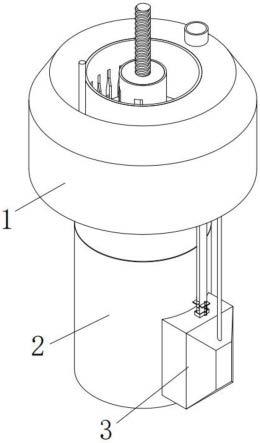

12.图1为本实用新型整体结构示意图;

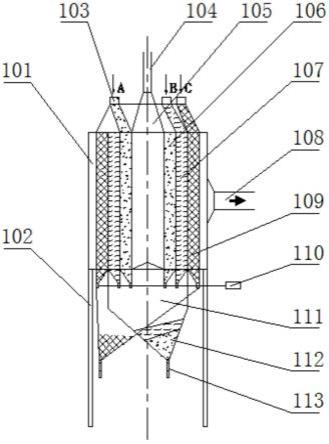

13.图2为本实用新型工艺流程图;

14.图中:100、脱硫塔;101、脱硫塔壳体;102、支架;103、加料口;104、进气口;105、通风层;106、催化剂a层;107、催化剂b层;108、出风管口;109、催化剂c层;110、辊式卸料器;111、外卸料漏斗;112、内卸料漏斗;113、电动卸料器;

15.200、输送管道;300、trt余压发电装置;400、煤气用户;500、催化剂;600、碱液罐。

具体实施方式

16.下面是结合附图和实施例对本实用新型进一步描述:

17.在图1中,本实用新型提供一种低阻高效高炉煤气精脱硫装置,包括脱硫塔壳体101、支架102、加料口103、进气口104、通风层105、催化剂a层106、催化剂b层107、出风管口108、催化剂c层109、辊式卸料器110、外卸料漏斗111、内卸料漏斗112、电动卸料器113,所述脱硫塔壳体101为筒状,筒体下端设有支架102,筒体内设有多孔环形板,多孔环形板将筒体分隔成四层,中心层为通风层105,通风层105往外依次为催化剂a层106、催化剂b层107、催化剂c层109,筒体的下端连接有辊式卸料器110和双层卸料漏斗,辊式卸料器110设置在双层卸料漏斗内部,所述双层卸料漏斗分为内卸料漏斗112和外卸料漏斗111,内卸料漏斗112与催化剂a层106、催化剂b层107的底部相连接,外卸料漏斗111与催化剂c层109的底部相连接;所述脱硫塔壳体101的外壁上设有出风口108。

18.在本实施例中,所述的催化剂a层106、催化剂b层107、催化剂c层109等间距设置,其顶部都设有加料口103,所述的加料口103上连接有碱液罐600及和催化剂500。本实施例中催化剂a层、催化剂b层和催化剂c层的隔腔内分别填入催化剂a、催化剂b和催化剂c。催化剂500选用袋装的催化剂,其中,催化剂a能够对高炉煤气进行预处理,吸附高炉煤气内的粉尘和酸性气体;催化剂b将高炉煤气中的有机硫水解成无机硫(硫化氢);催化剂c再将无机硫(硫化氢)转化成硫化铁,使高炉煤气中的硫最终从煤气中脱除。

19.在本实施例中,所述的通风层105顶部设有进气口104,所述进气口104设置在轴心处且呈垂直设置。高炉煤气由塔顶垂直进入本实施例的通风层105,其路径短,最大程度降低对高炉煤气压力的影响。

20.在本实施例中,所述内卸料漏斗112和外卸料漏斗111底部都设置有电动卸料器113。脱硫塔下端设置辊式卸料器110和双层卸料漏斗,催化剂在使用一段时间后活性会减小,通过辊式卸料器110、内卸料漏斗112和外卸料漏斗111,卸出使用过催化剂。

21.在本实施例中,高炉煤气脱硫工艺中设置了并联的脱硫塔100,通过阀门控制可实现在线切换,使用脱硫塔100作为催化剂再生塔。

22.本实用新型具体工艺流程为:高炉炼铁产生的高压煤气经除尘后输送到trt余压发电装置300。在进入trt余压发电装置300前,通过输送管道200将高炉煤气接入脱硫塔100中,脱硫塔100内部为多腔环形结构,其隔腔内分别填入催化剂a、催化剂b和催化剂c。高炉煤气由输送管道200从塔顶进气口垂直进入脱硫塔100的通风层105,再逐层透过催化剂到

达脱硫塔壳体101外圈,由出风管口108管道引入trt余压发电装置300。脱硫后的净煤气输送到trt余压发电装置300后,经trt降压后可以供煤气用户400直接使用,煤气用户400不需再增加脱硫装置。

技术特征:

1.一种低阻高效高炉煤气精脱硫装置,其特征在于:包括输送管道、脱硫塔、trt余压发电装置、脱硫塔壳体、支架、通风层、催化剂a层、催化剂b层、出风管口、催化剂c层、辊式卸料器、外卸料漏斗、内卸料漏斗,所述输送管道上并联设置有脱硫塔,所述脱硫塔设在trt余压发电装置前,所述脱硫塔壳体为筒状,筒体下端设有支架,筒体内设有多孔环形板,多孔环形板将筒体分隔成四层,中心层为通风层,通风层往外依次为催化剂a层、催化剂b层、催化剂c层,筒体的下端连接有辊式卸料器和双层卸料漏斗,辊式卸料器设置在双层卸料漏斗内部,所述双层卸料漏斗分为内卸料漏斗和外卸料漏斗,内卸料漏斗与催化剂a层、催化剂b层的底部相连接,外卸料漏斗与催化剂c层的底部相连接;所述脱硫塔壳体的外壁上设有出风口。2.根据权利要求1所述的一种低阻高效高炉煤气精脱硫装置,其特征在于:所述的催化剂a层、催化剂b层、催化剂c层等间距设置,其顶部都设有加料口。3.根据权利要求2所述的一种低阻高效高炉煤气精脱硫装置,其特征在于:所述的加料口上连接有碱液罐和催化剂。4.根据权利要求1所述的一种低阻高效高炉煤气精脱硫装置,其特征在于:所述的通风层顶部设有进气口,所述进气口设置在轴心处且呈垂直设置。5.根据权利要求1所述的一种低阻高效高炉煤气精脱硫装置,其特征在于:所述内卸料漏斗和外卸料漏斗底部都设置有电动卸料器。

技术总结

本实用新型公开了一种低阻高效高炉煤气精脱硫装置,主要包括脱硫塔壳体、通风层、催化剂A层、催化剂B层、出风管口、催化剂C层、辊式卸料器、外卸料漏斗、内卸料漏斗,所述脱硫塔壳体内设有通风层、催化剂A层、催化剂B层、催化剂C层,筒体的下端连接有辊式卸料器、外卸料漏斗和内卸料漏斗,脱硫塔壳体的外壁上设有出风口。本实用新型基于高炉煤气输配源头,在TRT余压发电装置前,安装并联的精脱硫装置,采用顶部垂直进风方式,环形布置催化剂,通过逐层透过催化剂脱硫的结构设计,使高炉煤气与催化剂接触面积大、路径短、脱硫效果好,而且该装置对整个烟气系统的阻力小,对TRT余压发电影响小。对TRT余压发电影响小。对TRT余压发电影响小。

技术研发人员:范兰 李海翠 乐成芝 胡甲 安然

受保护的技术使用者:盐城市兰丰环境工程科技有限公司

技术研发日:2022.05.10

技术公布日:2022/12/9

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。