1.本实用新型属于冶金行业领域的污染物控制技术领域,具体涉及一种高炉煤气脱硫脱氯净化装置。

背景技术:

2.2019年我国粗钢产量为9.96亿吨,同比增长8.3%,其产量高速增长比例占全球54%,每生产一吨粗钢大约可产出1700~2000m3的高炉煤气,同时顶炉煤气的压力为(1.5~2.0)

×

105pa,该压力相当于100kj/m3的热能。传统的高炉煤气除尘采用湿法水洗技术,该技术还能够去除大量的酸性气体。随着技术的不断革新,高炉煤气干法除尘技术成为当前各大钢厂的主流技术,原本不突出的酸性气体又重新凸显为环境问题,如h2s、so2及hcl等气态腐蚀物及其它一些极为微小的固态腐蚀物依旧会留在净煤气中,当周围环境温度低于露点或由于其它工艺将水分带入煤气中时,煤气中的腐蚀物会溶解于冷凝水中,对管网及设备造成极大的损害。

3.高炉煤气中的硫份主要包括cos、cs2和h2s,其中cos和cs2的浓度占总硫的70%(cs2含量甚微),h2s浓度占总硫的30%。因此,高炉煤气中的硫份以cos为主,其浓度为100-200mg/m3,虽然高炉煤气中硫含量较低,但是随着《关于推进实施钢铁行业超低排放的意见》的颁布,燃烧后烟气中so2的浓度不能满足超低排放的限值。

4.同时,高炉煤气中氯离子浓度高达100~300mg/m3,中环协发布的《钢铁企业超低排放改造技术指南》中提出“高炉煤气净化系统宜配套脱酸装置,净化后h2s浓度宜小于10mg/m

3”。

5.目前的高炉煤气脱硫方式包括前端煤气治理和末端烟气治理,若采用末端烟气治理,烟气脱硫站需建设在窑炉附近,若窑炉数量多且分散,会增加建设成本且管理不便;同时脱硫副产物为石膏,商业价值较低甚至不做回收处理,造成环境污染问题;加之,当前末端烟气脱硝多采用scr脱硝技术,烟气中存在的so2会对脱硝催化剂产生巨大的影响,降低催化剂的使用寿命,增加更换成本。若采用前端煤气治理,煤气脱硫站可规划在煤气站内,便于统筹管理和节约运行成本;同时,煤气脱硫剂可重复再生利用,脱硫副产品为单质硫,商业价值较高且无污染物产生;加之,脱硝可以采用更为经济的低温脱硝催化剂,极大的降低了末端废气治理成本。

6.高炉煤气中含有12%的co2,使用钙法脱除h2s时,高炉煤气中约3000ppm的h2s和12%的co2同时与碱液反应时,两者吸收比例在1:4~1:12之间,造成碱液的大量浪费,增加运行成本,同时反应过程中需要控制反应温度和ph值,操作复杂。此外,碱液吸收法的产物为nahs和nahco3,需要增加再生利用装置,且nahs和nahco3的回收难度大,易造成二次污染。

7.高炉煤气脱硫脱氯技术是一个新的研究方向,国内外针对高炉煤气脱硫脱氯技术的研究仅存在阶段性成果,尚未形成完整的技术工艺路线,同时也缺乏高炉煤气精脱硫设备,不能支撑工程应用。

技术实现要素:

8.有鉴于此,本实用新型的主要目的在于提供一种高炉煤气脱硫脱氯净化装置。

9.为达到上述目的,本实用新型的技术方案是这样实现的:

10.本实用新型实施例提供一种高炉煤气脱硫脱氯净化装置,该装置包括喷氨塔、催化氧化塔、催化剂再生塔、脱硫塔、再生塔、热风炉、硫泡沫槽、熔硫釜、工艺水箱、储气罐、废水箱、储氨罐、储硫罐,所述喷氨塔一侧引入高炉煤气,另一侧一路与催化剂再生塔连接,另一路与催化氧化塔连接,所述催化氧化塔依次连接脱硫塔、再生塔、硫泡沫槽,所述催化剂再生塔与催化氧化塔连接,所述喷氨塔还与脱硫塔连接,所述工艺水箱一侧与喷氨塔连接,另一侧与脱硫塔连接,所述脱硫塔还与储气罐连接,所述热风炉连接在脱硫塔和储气罐之间,所述废水箱分别与喷氨塔、催化氧化塔、脱硫塔、再生塔连接,所述再生塔连接有空压机,所述储氨罐连接在喷氨塔和脱硫塔之间,所述储硫罐分别与催化氧化塔、催化剂再生塔连接。

11.上述方案中,所述喷氨塔的塔体设置有第一进口烟道、第一出口烟道、第一除雾器冲洗水喷淋层、第一除雾器、第一氨水喷淋层、第一水封单元、第一紧急排液口、第一排液口、第一氨水循环口、第一集液池、第一废液排出口;

12.所述第一进口烟道位于塔体侧面的下方,用于将高炉煤气送入喷氨塔;

13.所述第一出口烟道位于塔体顶部,用于将混氨降温后的高炉煤气送入催化氧化塔;

14.所述第一除雾器位于塔体内中部,用于脱除高炉煤气中携带的大量明水;

15.所述第一除雾器冲洗水喷淋层位于第一除雾器上侧,用于定期冲洗除雾器;

16.所述第一氨水喷淋层设置多层并且位于第一除雾器下侧,每层第一氨水喷淋层与储气罐连接,用于喷淋氨水,与工艺水箱连接,用于定期冲洗喷淋管道及喷嘴;

17.所述第一水封单元位于塔体内的下侧,用于隔开塔体内与第一集液池,同时设置有密度计和液位监测系统,实时监测废液密度及液位;

18.所述第一集液池位于塔体底部;

19.所述第一紧急排液口和第一排液口位于第一水封单元的下侧,用于在液位高于液位监测时,将废液引入第一集液池;

20.所述第一氨水循环口位于塔体一侧的下方,用于将含氨富液循环抽至第一氨水喷淋层;

21.所述第一废液排出口设置在塔体另一侧的下方,用于将含氨贫液排至废水箱提取铵盐。

22.上述方案中,所述催化氧化塔的塔体设置有第一高炉煤气进气口、第一高炉热煤气进气口、第一催化剂进料口、第二催化剂进料口、第一催化剂卸料口、第二催化剂卸料口、第一催化剂支撑网、第二催化剂支撑网、第一热煤气出气口、第一排硫口;

23.所述第一高炉煤气进气口位于塔体一侧的下方,其与喷氨塔的第一出口烟道连接,用于将高炉煤气送入催化氧化塔;

24.所述第一高炉热煤气进气口位于塔体的顶部,其与热风炉连接,用于输入高温热煤气;

25.所述第一催化剂进料口、第一催化剂卸料口分别设置在塔体上部的相对两侧,并

且所处塔体内位置设置第一催化剂支撑网,用于加料和卸料;

26.所述第二催化剂进料口、第二催化剂卸料口分别设置在塔体下部的相对两侧,并且所处塔体内位置设置第二催化剂支撑网,用于加料和卸料;

27.所述第一热煤气出气口位于一侧的上部,其与脱硫塔连接,用于将脱除有机硫的高炉煤气送入脱硫塔;

28.所述第一排硫口位于塔体的底部,其与储硫罐连接,用于回收液硫。

29.上述方案中,所述催化剂再生塔的塔体设置有第二高炉煤气进气口、第二高炉热煤气进气口、第三催化剂进料口、第四催化剂进料口、第三催化剂卸料口、第四催化剂卸料口、第三催化剂支撑网、第四催化剂支撑网、第二热煤气出气口、第二排硫口;

30.所述第二高炉煤气进气口位于塔体一侧的下方,其与喷氨塔的第一出口烟道连接,用于将高炉煤气送入催化剂再生塔;

31.所述第二高炉热煤气进气口位于塔体的顶部,其与热风炉连接,用于输入高温热煤气;

32.所述第三催化剂进料口、第三催化剂卸料口分别设置在塔体上部的相对两侧,并且所处塔体内位置设置第三催化剂支撑网,用于加料和卸料;

33.所述第四催化剂进料口、第四催化剂卸料口分别设置在塔体下部的相对两侧,并且所处塔体内位置设置第四催化剂支撑网,用于加料和卸料;

34.所述第二热煤气出气口位于塔体一侧的上部,其与脱硫塔连接,用于将脱除有机硫的高炉煤气送入脱硫塔;

35.所述第二排硫口位于塔体的底部,其与储硫罐连接,用于回收液硫。

36.上述方案中,所述脱硫塔的塔体设置有第二进口烟道、第二出口烟道、第二除雾器冲洗水喷淋层、第二除雾器、第二氨水喷淋层、第二水封单元、第二紧急排液口、第二排液口、第二废液排出口、第二集液池、废液再生口;

37.所述第二进口烟道位于塔体侧面的下方,用于将脱除有机硫的高炉煤气送入脱硫塔;

38.所述第二出口烟道位于塔体顶部,用于将净化后清洁的高炉煤气送至下游煤气管网;

39.所述第二除雾器位于塔体内中部,用于脱除高炉煤气中携带的大量明水;

40.所述第二除雾器冲洗水喷淋层位于第二除雾器上侧,用于定期冲洗除雾器;

41.所述第二氨水喷淋层设置多层并且位于第二除雾器下侧,每层第二氨水喷淋层与储气罐连接,用于喷淋氨水,与工艺水箱连接,用于定期冲洗喷淋管道及喷嘴,并满足200%~300%的覆盖率;

42.所述第二水封单元位于塔体内的下侧,用于隔开塔体内与第二集液池,同时设置有密度计和液位监测系统,实时监测废液密度及液位;

43.所述第二集液池位于塔体底部;

44.所述第二紧急排液口和第二排液口位于第二水封单元的下侧,用于在液位高于液位监测时,将废液引入第二集液池;

45.所述第二废液排出口设置在塔体一侧的下方,用于将含氨贫液排至废水箱提取铵盐;

46.所述废液再生口设置在塔体另一侧的下方,用于将废液送入再生塔。

47.上述方案中,所述再生塔的塔体设置有进液口、进气口、液位调节器、硫泡沫溢流口、第三废液排出口;

48.所述进液口设置在塔体一侧的下方,其与脱硫塔的废液再生口连接,用于将脱硫废液送至再生塔;

49.所述进气口设置在塔体另一侧的下方,其与空压机连接,用于鼓入压缩空气使脱硫循环液得以再生;

50.所述液位调节器设置在塔体一侧的上方,其与脱硫塔的第二氨水喷淋层连接,用于将经过再生反应后的脱硫循环液自再生塔顶端通过自流的方式进入脱硫塔中继续循环使用;

51.所述硫泡沫溢流口设置在塔体的上方,其与硫泡沫槽、熔硫釜连接;

52.所述第三废液排出口设置在塔体另一侧的下方,用于将废液排至废水箱。

53.上述方案中,所述高炉煤气与喷氨塔的第一进口烟道之间依次设置经高炉煤气进口阀门、第一引风机、喷氨塔煤气进口阀门;

54.所述喷氨塔的第一出口烟道与催化氧化塔的第一高炉煤气进气口之间依次设置喷氨塔煤气出口阀门、第二引风机、催化氧化塔第一煤气进口阀门与催化氧化塔的第一高炉煤气进气口;

55.所述喷氨塔的第一出口烟道与催化剂再生塔的第二高炉煤气进气口之间依次设置喷氨塔煤气出口阀门、第三引风机、催化氧化塔第二煤气进口阀门与催化剂再生塔的第二高炉煤气进气口连接;

56.所述喷氨塔的第一除雾器冲洗水喷淋层与工艺水箱之间依次设置喷氨塔冲洗水喷淋层进口阀门、第一给水泵;

57.所述喷氨塔的多层第一氨水喷淋层分别通过喷氨塔冲洗喷淋层冲洗水进口阀门接于喷氨塔冲洗水喷淋层进口阀门、第一给水泵之间;

58.所述储氨罐经过储氨罐出口阀门后一路经供氨泵、喷氨塔氨水喷淋层总控制阀门、喷氨塔氨水循环控制阀门、氨水循环泵喷氨塔氨水循环出口阀门与喷氨塔的第一氨水循环口连接;

59.所述喷氨塔的多层第一氨水喷淋层还分别通过喷氨塔氨水喷淋层进口阀门接于喷氨塔氨水喷淋层总控制阀门、喷氨塔氨水循环控制阀门之间;

60.所述喷氨塔的第一废液排出口经喷氨塔废水出口阀门、排液泵、废水进口阀门与废水箱连接。

61.上述方案中,所述催化氧化塔的第一热煤气出气口上设置有催化氧化塔煤气出口阀门;

62.所述催化剂再生塔的第二热煤气出气口上设置有催化剂再生塔煤气出口阀门;

63.所述催化氧化塔煤气出口阀门和催化剂再生塔煤气出口阀门连接,并且两者之间设置有催化再生煤气控制阀门;

64.所述催化再生煤气控制阀门和催化氧化塔煤气出口阀门之间连接催化氧化塔煤气出口总控制阀门的一侧,所述催化氧化塔煤气出口总控制阀门的另一侧经第四引风机、脱硫塔煤气进口阀门与脱硫塔的第二进口烟道连接;

65.所述第一高炉热煤气进气口上设置有第一热煤气进口阀门,所述第二高炉热煤气进气口上设置有第二热煤气进口阀门,所述第一热煤气进口阀门和第二热煤气进口阀门连接后经热风炉出口阀门、第五引风机与热风炉连接;

66.所述催化氧化塔底部的第一排硫口经催化氧化塔排硫口阀门、排硫泵、塔液硫进口阀门与储硫罐连接;

67.所述催化剂再生塔的第二排硫口经催化剂再生塔排硫口阀门接于催化氧化塔排硫口阀门和排硫泵之间。

68.上述方案中,所述脱硫塔的第二出口烟道连接脱硫塔煤气出口阀门、第六引风机后一路经高炉煤气出口阀门接高炉煤气出气口,另一路经热风炉进口阀门与热风炉连接;

69.所述脱硫塔的每层第二氨水喷淋层分别通过脱硫塔氨水喷淋层进口阀门与储氨罐的脱硫塔氨水喷淋层总控制阀门连接,所述脱硫塔氨水喷淋层总控制阀门与多层第二氨水喷淋层之间设置有脱硫塔供氨泵,所述脱硫塔供氨泵经脱硫塔氨水喷淋进口阀门接于储氨罐出口阀门的另一路;

70.所述脱硫塔的每层第二氨水喷淋层还分别通过硫塔喷淋层冲洗水进口阀门与工艺水箱的第二给水泵连接,所述第二给水泵和工艺水箱之间设置有工艺水箱第二出口阀门;

71.所述脱硫塔的第二废液排出口经脱硫塔废水出口阀门、脱硫塔废水控制阀门与排液泵连接;

72.所述脱硫塔的废液再生口经脱硫塔再生废液出口阀门、废液输送泵、再生塔再生废液进口阀门与再生塔的进液口连接。

73.所述脱硫塔的第二除雾器冲洗水喷淋层经脱硫塔冲洗水喷淋层进口阀门与第二给水泵连接。

74.上述方案中,所述再生塔的液位调节器经脱硫循环液回流泵、液位调节器出口阀门连接在脱硫塔氨水喷淋层总控制阀门与脱硫塔供氨泵之间;

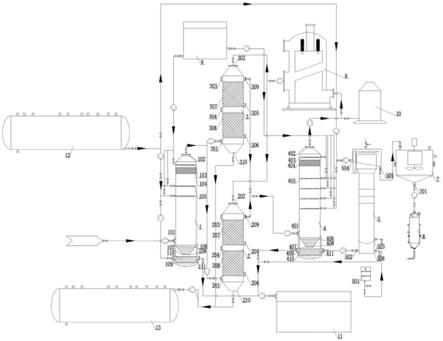

75.所述再生塔的硫泡沫溢流口经硫泡沫溢流口阀门、硫泡沫槽进口阀门与硫泡沫槽连接;

76.所述再生塔的进气口经再生塔氧化空气进口阀门、空压机氧化空气出口阀门与空压机连接;

77.所述再生塔的第三废液排出口经再生塔废液出口阀门、再生塔废水控制阀门接于排液泵;

78.所述硫泡沫槽的硫泡沫槽出口经过硫泡沫槽出口阀门、硫泡沫泵、熔硫釜进口阀门与熔硫釜连接。

79.与现有技术相比,本实用新型从源头上解决了下游用户so2超标问题,降低煤气中的硫份,极大降低后端烟气治理压力,甚至省掉烟气治理设备,降低了下游用户污染物控制成本,也在一定程度上控制了煤气管道腐蚀问题。

附图说明

80.此处所说明的附图用来公开对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的

不当限定。在附图中:

81.图1为本实用新型实施例提供一种高炉煤气脱硫脱氯净化装置的结构示意图;

82.图2为本实用新型实施例提供一种高炉煤气脱硫脱氯净化装置的阀门设置结构示意图。

具体实施方式

83.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

84.本实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

85.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、物品或者装置中还存在另外的相同要素。

86.本实用新型实施例提供一种高炉煤气脱硫脱氯净化装置,如图1、2,该装置包括喷氨塔1、催化氧化塔2、催化剂再生塔3、脱硫塔4、再生塔5、热风炉6、硫泡沫槽7、熔硫釜8、工艺水箱9、储气罐10、废水箱11、储氨罐12、储硫罐13,所述喷氨塔1一侧引入高炉煤气,另一侧一路与催化剂再生塔3连接,另一路与催化氧化塔2连接,所述催化氧化塔2依次连接脱硫塔4、再生塔5、硫泡沫槽7,所述催化剂再生塔3与催化氧化塔2连接,所述喷氨塔1还与脱硫塔4连接,所述工艺水箱9一侧与喷氨塔1连接,另一侧与脱硫塔4连接,所述脱硫塔4还与储气罐10连接,所述热风炉6连接在脱硫塔4和储气罐10之间,所述废水箱11分别与喷氨塔1、催化氧化塔2、脱硫塔4、再生塔5连接,所述再生塔5连接有空压机501,所述储氨罐12连接在喷氨塔1和脱硫塔4之间,所述储硫罐13分别与催化氧化塔2、催化剂再生塔3连接。

87.所述工艺水箱9连接喷氨塔1和脱硫塔4,用于将冲洗水送入喷氨塔1和脱硫塔4;

88.所述废水箱11连接喷氨塔1和脱硫塔4,用于回收来自喷氨塔1和脱硫塔4的冲洗水和部分废液;

89.所述储氨罐12连接喷氨塔1和脱硫塔4,用于供应氨水提供氨环境和脱除无机硫;

90.所述储硫罐13连接催化氧化塔2和催化剂再生塔3,用于回收来自催化氧化塔2和催化剂再生塔3流出的硫单质;

91.所述喷氨塔1将来自透平机系统的高炉煤气送入喷氨塔,由于透平机出口的高炉煤气温度在65℃左右,有机硫催化氧化的适合温度在35℃左右且需要氨环境,因此喷氨塔的主要作用是给高炉煤气降温,为后续工艺提供氨环境,同时还可以脱除部分无机硫和cl元素;

92.所述催化氧化塔2和催化剂再生塔3结构相同,功能可以相互转换,一塔起到将cos催化氧化为硫单质的作用,另一塔起到回收硫单质的作用;

93.所述脱硫塔4连接在催化氧化塔2的后端,用于脱除高炉煤气中的无机硫和cl元素;再生塔5连接在脱硫塔4的后端,用于再生氨水和制备成品硫膏;净化后的清洁高炉煤气送入储气罐10储存或送至高炉煤气管网;

94.所述储氨罐12中的主要是质量分数为25%~28%的氨水,其中氨水中氨含量和污染物的摩尔比控制在2.0~3.0,保证高炉煤气中有机硫、无机硫和cl元素的高效脱除。

95.所述喷氨塔1的塔体设置有第一进口烟道101、第一出口烟道102、第一除雾器冲洗水喷淋层103、第一除雾器104、第一氨水喷淋层105、第一水封单元106、第一紧急排液口107、第一排液口108、第一氨水循环口109、第一集液池110、第一废液排出口111;

96.所述第一进口烟道101位于塔体侧面的下方,用于将高炉煤气送入喷氨塔1;

97.所述第一出口烟道102位于塔体顶部,用于将混氨降温后的高炉煤气送入催化氧化塔2;

98.所述第一除雾器104位于塔体内中部,用于脱除高炉煤气中携带的大量明水;

99.所述第一除雾器冲洗水喷淋层103位于第一除雾器104上侧,用于定期冲洗除雾器104;

100.所述第一氨水喷淋层105设置多层并且位于第一除雾器104下侧,每层第一氨水喷淋层105与储氨罐12连接,用于喷淋氨水,与工艺水箱9连接,用于用于定期冲洗喷淋管道及喷嘴;

101.所述第一水封单元106位于塔体内的下侧,用于隔开塔体内与第一集液池110,同时设置有密度计和液位监测系统,实时监测废液密度及液位;

102.所述第一集液池110位于塔体底部;

103.所述第一紧急排液口107和第一排液口108位于第一水封单元106的下侧,用于在液位高于液位监测时,将废液引入第一集液池110;

104.所述第一氨水循环口109位于塔体一侧的下方,用于将含氨富液循环抽至第一氨水喷淋层105;

105.所述第一废液排出口111设置在塔体另一侧的下方,用于将含氨贫液排至废水箱11提取铵盐。

106.所述喷氨塔1中的氨水选用浓度为25%~28%的工业氨水,塔内断面气流速度取4m/s以下,保证高炉煤气在塔内有足够的停留时间,停留时间一般在5s以上,高炉煤气出口温度宜选用35℃。

107.所述催化氧化塔2的塔体设置有第一高炉煤气进气口201、第一高炉热煤气进气口202、第一催化剂进料口203、第二催化剂进料口204、第一催化剂卸料口205、第二催化剂卸料口206、第一催化剂支撑网207、第二催化剂支撑网208、第一热煤气出气口209、第一排硫口210;

108.所述第一高炉煤气进气口201位于塔体一侧的下方,其与喷氨塔1的第一出口烟道102连接,用于将高炉煤气送入催化氧化塔2;

109.所述第一高炉热煤气进气口202位于塔体的顶部,其与热风炉6连接,用于输入高温热煤气;

110.所述第一催化剂进料口203、第一催化剂卸料口205分别设置在塔体上部的相对两侧,并且所处塔体内位置设置第一催化剂支撑网207,用于加料和卸料;

111.所述第一催化剂支撑网207用于支撑催化剂;

112.所述第二催化剂进料口204、第二催化剂卸料口206分别设置在塔体下部的相对两侧,并且所处塔体内位置设置第二催化剂支撑网208,用于加料和卸料;

113.所述第二催化剂支撑网208用于支撑催化剂;

114.所述第一热煤气出气口209位于一侧的上部,其与脱硫塔4连接,用于将脱除有机硫的高炉煤气送入脱硫塔4;

115.所述第一排硫口210位于塔体的底部,其与储硫罐13连接,用于将解析后的硫单质引流至储硫罐13中收集。

116.所述催化剂再生塔3的塔体设置有第二高炉煤气进气口301、第二高炉热煤气进气口302、第三催化剂进料口303、第四催化剂进料口304、第三催化剂卸料口305、第四催化剂卸料口306、第三催化剂支撑网307、第四催化剂支撑网308、第二热煤气出气口309、第二排硫口310;

117.所述第二高炉煤气进气口301位于塔体一侧的下方,其与喷氨塔1的第一出口烟道102连接,用于将高炉煤气送入催化剂再生塔3;

118.所述第二高炉热煤气进气口302位于塔体的顶部,其与热风炉6连接,用于输入高温热煤气;

119.所述第三催化剂进料口303、第三催化剂卸料口305分别设置在塔体上部的相对两侧,并且所处塔体内位置设置第三催化剂支撑网307,用于加料和卸料;

120.所述第三催化剂支撑网307用于支撑催化剂;

121.所述第四催化剂进料口304、第四催化剂卸料口306分别设置在塔体下部的相对两侧,并且所处塔体内位置设置第四催化剂支撑网308,用于加料和卸料;

122.所述第四催化剂支撑网308用于支撑催化剂;

123.所述第二热煤气出气口309位于塔体一侧的上部,其与脱硫塔4连接,用于将脱除有机硫的高炉煤气送入脱硫塔4;

124.所述第二排硫口310位于塔体的底部,其与储硫罐13连接,用于将解析后的硫单质引流至储硫罐13中收集。

125.所述催化氧化塔2和催化剂再生塔3两塔交替工作,一塔负责将cos催化氧化为硫单质,另一塔负责解析硫单质;

126.将降温后的高炉煤气送入催化氧化塔2;高炉煤气中的cos在氨和氧气的作用下,大部分s元素生成硫单质,少量生成硫酸铵,均吸附在催化剂表面,脱除有机硫的高炉煤气由高炉煤气出气口208进入下一工序。

127.所述催化剂再生塔3与热风炉6连接,当催化剂表面吸附足够多的硫单质和硫酸氨时,通过引风机从热风炉出口引出450℃以上的热煤气,经热煤气进气口进入催化剂再生塔3;硫单质的沸点为444.6℃,通过高温将硫单质转化为硫蒸汽,同时硫酸铵在高温条件下会分解为nh3、n2、so2和水蒸气,解析后的烟气为富硫气;通过冷凝器将烟气温度降至130℃~160℃,单质硫蒸汽会液化为液硫;此时液硫的黏度最小、流动性最好,会随着管道流至塔底,通过第二排硫口310进入储硫罐13;分离液硫后的含硫气体温度保持在80℃~100℃之

间,将部分含硫气体通过加热炉加热至450℃,可为上述步骤进行供热;另一部分含硫气体通过冷凝器继续降温至25℃~35℃,将剩余解吸气与高炉煤气混合送入脱硫塔中。

128.所述催化氧化塔2也是采用相同的方式。

129.其中,所述催化剂为棒状、球状、拉西环状的一种,在nh3和o2同在的环境中,将高炉煤气中的cos催化氧化成硫单质和硫酸铵晶体并吸附;催化剂载体为活性炭、氧化铝、类水滑石中的一种;催化剂在催化剂支撑网上散乱堆放,催化剂的反应空速为500~2000h-1

,密度为0.65~0.7t/m3,煤气流速为1~3m/s。

130.所述脱硫塔4的塔体设置有第二进口烟道401、第二出口烟道402、第二除雾器冲洗水喷淋层403、第二除雾器404、第二氨水喷淋层405、第二水封单元406、第二紧急排液口407、第二排液口408、第二废液排出口409、第二集液池410、废液再生口411;

131.所述第二进口烟道401位于塔体侧面的下方,用于将脱除有机硫的高炉煤气送入脱硫塔4;

132.所述第二出口烟道402位于塔体顶部,用于将净化后清洁的高炉煤气送至下游煤气管网;

133.所述第二除雾器404位于塔体内中部,用于脱除高炉煤气中携带的大量明水;

134.所述第二除雾器冲洗水喷淋层103位于第二除雾器404上侧,用于定期冲洗除雾器404;

135.所述第二氨水喷淋层405设置多层并且位于第二除雾器404下侧,每层第二氨水喷淋层405与储氨罐12连接,用于喷淋氨水,与工艺水箱9连接,用于定期冲洗喷淋管道及喷嘴,并满足200%~300%的覆盖率;

136.所述第二水封单元406位于塔体内的下侧,用于隔开塔体内与第二集液池410,同时设置有密度计和液位监测系统,实时监测废液密度及液位;

137.所述第二集液池410位于塔体底部;

138.所述第二紧急排液口407和第二排液口408位于第二水封单元406的下侧,用于在液位高于液位监测时,将废液引入第二集液池410;

139.所述第二废液排出口409设置在塔体一侧的下方,用于将含氨贫液排至废水箱11提取铵盐;

140.所述废液再生口411设置在塔体另一侧的下方,用于将废液送入再生塔5。

141.将脱除有机硫的高炉煤气送至脱硫塔4脱除无机硫和cl元素,脱硫塔4中部塔体设置有4层第二氨水喷淋层405,满足200%~300%的覆盖率,氨水与高炉煤气逆流接触,煤气中的h2s和so2与氨水反应生成nh4hs、(nh4)2s、(nh4)2so3、nh4cl等物质,并溶解在废水中流至脱硫塔4底部第二水封单元406中,净化后的高炉煤气经过第二除雾器404脱除部分明水后,由第二出口烟道402送入储气罐13或下游煤气管网中;所述第二冲洗水喷淋层103,用于冲洗第二除雾器404以防结垢;脱硫废水在水封系统中汇聚,水封系统设置有密度计和液位监测装置,当废水液位到达一定高度,打开第二排液口408,废液收集在第二集液池410中;第二集液池410中的含硫贫液通过排液泵124送入废液箱中提取铵盐;所述第二集液池410中的含硫富液通过废液输送泵426从废液再生口411送入再生塔5进行下一工序。

142.其中,所述脱硫塔4的煤气流速控制在0.5~4m/s,保证气流分布均匀,高炉煤气进口温度控制在25~30℃。

143.所述再生塔5的塔体设置有进液口502、进气口503、液位调节器504、硫泡沫溢流口505、第三废液排出口506;

144.所述进液口502设置在塔体一侧的下方,其与脱硫塔4的废液再生口411连接,用于将脱硫废液送至再生塔5;

145.所述进气口503设置在塔体另一侧的下方,其与空压机501连接,用于鼓入压缩空气使脱硫循环液得以再生;

146.所述液位调节器504设置在塔体一侧的上方,其与脱硫塔4的第二氨水喷淋层405连接,用于将经过再生反应后的脱硫循环液自再生塔顶端通过自流的方式进入脱硫塔4中继续循环使用;

147.所述硫泡沫溢流口505设置在塔体的上方,其与硫泡沫槽7、熔硫釜8连接;

148.所述第三废液排出口506设置在塔体另一侧的下方,用于将废液排至废水箱11。

149.在再生塔5底部的反应槽中投放pds、hpf或888等催化剂,然后利用循环泵将脱硫循环液抽至上一层反应槽中,通过空压机501鼓入压缩空气使脱硫循环液得以再生,多余的再生空气从塔顶进行放散;再生过程中在催化剂的作用下,含硫富液与o2反应生成氨水、硫单质和硫酸铵等物质;经过再生反应后的脱硫循环液自再生塔顶端的液位调节器504中溢出,通过自流的方式进入脱硫塔4中继续循环使用;产生的硫酸沫会浮于再生塔顶部扩大段处,进而以溢出的方式自流至硫泡沫槽7中,最后通过加热蒸汽盘管进行加热澄清分离;剩余的清夜会被送回至再生塔5底部的反应槽中,上浮的硫泡沫通过硫泡沫泵703被送至溶硫釜8中,剩余的通过加热分离技术产出的脱硫液会被送入反应槽;硫泡沫继续加热至硫磺熔融态,最终将其制成成品硫膏;废液由清液回流口送入废水箱11中集中处理。

150.其中,所述废水箱11用于集中处理来自喷氨塔1、脱硫塔4、再生塔5产生的脱硫废液;脱硫废液中含有大量的pds、悬浮硫、硫代硫酸铵、挥发氨、硫氰酸铵和硫酸铵等物质,脱硫废液可以被回收提取铵盐,这既可以解决硫酸废液处理问题,又可以产出质量较好的化工原料,即通过提取硫氰酸铵和硫代硫酸铵,使其恢复脱硫液的脱硫能力,重新进入脱硫循环系统。

151.所述高炉煤气与喷氨塔1的第一进口烟道101之间依次设置经高炉煤气进口阀门112、第一引风机113、喷氨塔煤气进口阀门114;

152.所述喷氨塔1的第一出口烟道102与催化氧化塔2的第一高炉煤气进气口201之间依次设置喷氨塔煤气出口阀门115、第二引风机116、催化氧化塔第一煤气进口阀门117与催化氧化塔2的第一高炉煤气进气口201;

153.所述喷氨塔1的第一出口烟道102与催化剂再生塔3的第二高炉煤气进气口301之间依次设置喷氨塔煤气出口阀门115、第三引风机118、催化氧化塔第二煤气进口阀门119与催化剂再生塔3的第二高炉煤气进气口301连接;

154.所述喷氨塔1的第一除雾器冲洗水喷淋层103与工艺水箱9之间依次设置喷氨塔冲洗水喷淋层进口阀门120、第一给水泵121;

155.所述喷氨塔1的多层第一氨水喷淋层105分别通过喷氨塔冲洗喷淋层冲洗水进口阀门122接于喷氨塔冲洗水喷淋层进口阀门120、第一给水泵121之间;

156.所述储氨罐12经过储氨罐出口阀门1201后一路经供氨泵1202、喷氨塔氨水喷淋层总控制阀门1203、喷氨塔氨水循环控制阀门1204、氨水循环泵1205喷氨塔氨水循环出口阀

门1206与喷氨塔1的第一氨水循环口109连接;

157.所述喷氨塔1的多层第一氨水喷淋层105还分别通过喷氨塔氨水喷淋层进口阀门1207接于喷氨塔氨水喷淋层总控制阀门1203、喷氨塔氨水循环控制阀门1204之间;

158.所述喷氨塔1的第一废液排出口111经喷氨塔废水出口阀门123、排液泵124、废水进口阀门125与废水箱11连接。

159.所述催化氧化塔2的第一热煤气出气口209上设置有催化氧化塔煤气出口阀门211;

160.所述催化剂再生塔3的第二热煤气出气口309上设置有催化剂再生塔煤气出口阀门311;

161.所述催化氧化塔煤气出口阀门211和催化剂再生塔煤气出口阀门311连接,并且两者之间设置有催化再生煤气控制阀门312;

162.所述催化再生煤气控制阀门312和催化氧化塔煤气出口阀门210之间连接催化氧化塔煤气出口总控制阀门212的一侧,所述催化氧化塔煤气出口总控制阀门212的另一侧经第四引风机213、脱硫塔煤气进口阀门214与脱硫塔4的第二进口烟道401连接;

163.所述第一高炉热煤气进气口202上设置有第一热煤气进口阀门215,所述第二高炉热煤气进气口302上设置有第二热煤气进口阀门314,所述第一热煤气进口阀门215和第二热煤气进口阀门314连接后经热风炉出口阀门216、第五引风机217与热风炉6连接;

164.所述催化氧化塔2底部的第一排硫口210经催化氧化塔排硫口阀门218、排硫泵219、塔液硫进口阀门220与储硫罐13连接;

165.所述催化剂再生塔3的第二排硫口310经催化剂再生塔排硫口阀门315接于催化氧化塔排硫口阀门218和排硫泵219之间。

166.所述脱硫塔4的第二出口烟道402连接脱硫塔煤气出口阀门412、第六引风机413后一路经高炉煤气出口阀门414接高炉煤气出气口,另一路经热风炉进口阀门415与热风炉6连接;

167.所述脱硫塔4的每层第二氨水喷淋层405分别通过脱硫塔氨水喷淋层进口阀门416与储氨罐12的脱硫塔氨水喷淋层总控制阀门417连接,所述脱硫塔氨水喷淋层总控制阀门417与多层第二氨水喷淋层405之间设置有脱硫塔供氨泵418,所述脱硫塔供氨泵418经脱硫塔氨水喷淋进口阀门419接于储氨罐出口阀门1201的另一路;

168.所述脱硫塔4的每层第二氨水喷淋层405还分别通过硫塔喷淋层冲洗水进口阀门420与工艺水箱9的第二给水泵421连接,所述第二给水泵421和工艺水箱9之间设置有工艺水箱第二出口阀门422;

169.所述脱硫塔4的第二废液排出口409经脱硫塔废水出口阀门423、脱硫塔废水控制阀门424与排液泵124连接;

170.所述脱硫塔4的废液再生口411经脱硫塔再生废液出口阀门425、废液输送泵426、再生塔再生废液进口阀门427与再生塔5的进液口502连接。

171.所述脱硫塔4的第二除雾器冲洗水喷淋层403经脱硫塔冲洗水喷淋层进口阀门428与第二给水泵421连接。

172.所述再生塔5的液位调节器504经脱硫循环液回流泵507、液位调节器出口阀门508连接在脱硫塔氨水喷淋层总控制阀门417与脱硫塔供氨泵418之间;

173.所述再生塔5的硫泡沫溢流口505经硫泡沫溢流口阀门509、硫泡沫槽进口阀门510与硫泡沫槽7连接;

174.所述再生塔5的进气口503经再生塔氧化空气进口阀门511、空压机氧化空气出口阀门512与空压机501连接;

175.所述再生塔5的第三废液排出口506经再生塔废液出口阀门513、再生塔废水控制阀门514接于排液泵124;

176.所述硫泡沫槽7的硫泡沫槽出口701经过硫泡沫槽出口阀门702、硫泡沫泵703、熔硫釜进口阀门704与熔硫釜8连接。

177.本实用新型能够同时脱除高炉煤气中的cos和h2s以及协同脱除cl元素;具体包括如下步骤:

178.(1)来自透平机后端的高炉煤气首先进入喷氨塔1降温,同时混合下一工序所需的氨气;

179.(2)混氨后的高炉煤气进入催化氧化塔2,将高炉煤气中的cos催化氧化为硫单质和少量的硫酸铵并被催化剂吸附;

180.(3)脱除有机硫后的高炉煤气进入脱硫塔4通过与氨水的反应脱除无机硫和cl元素;

181.(4)经过脱硫脱氯处理后的清洁高炉煤气送至储气罐13储存或送至下游高炉煤气管网。

182.本实用新型中的喷氨塔1具有三重功效:(1)煤气降温:透平机后端高炉煤气出口温度在65℃左右,通过调整氨水用量,将高炉煤气温度由65℃降低至35℃,以满足催化剂的适合温度。(2)为有机硫吸附脱除提供氨环境:本工艺主要利用cos的催化氧化反应,在含有氧气和氨气的环境中,cos气体在炭基微晶材料表面进行氧化反应,生成硫单质和硫酸盐来实现cos的脱除目的。由于高炉煤气中不含有氨气,因此需要提前喷氨,喷氨浓度约为有机硫的2~3倍,具体浓度根据高炉煤气炭源、有机硫浓度和cl离子浓度确定。(3)辅助脱氯:由于cl离子和h2s气体的相互影响,会造成管道的腐蚀,因此通过氨水喷淋可以中和高炉煤气中的部分cl离子,起到辅助脱氯的效果。

183.在高炉炉容相同的条件下,煤气湿法净化后的温度一般在50℃左右,而干法净化温度在120℃~230℃之间,两者温差一般在70℃~180℃左右,并且压力损失较小,阻损一般为5kpa,甚至更小,所以干式trt比湿式trt的回收功率可以提高30%~40%。本实用新型的整体工艺设置在trt后端,充分提高了余压预热发电功率,达到了高效节能的目的。

184.本实用新型针对高炉煤气使用用户多而相对分散的特点,煤气脱硫相对集中、投资成本小,便于管理;亦可解决烟气脱硫设备相对分散、工业投资较大等问题。

185.本实用新型处理后的高炉煤气,后端用户仅考虑脱硝即可,使得脱硝可以采用更为经济的低温脱硝催化剂,极大的降低了末端废气治理成本。

186.高炉煤气中的酸性气体会严重腐蚀输送管线;根据管道防腐技术研究,高炉煤气中存在的co2、h2s、cl-等会相互影响,加剧输送管道及下游设备的腐蚀。使用本实用新型处理后的高炉煤气,降低了酸性气体对输送管网的腐蚀,提高煤气输送的安全性和延长设备使用寿命的作用。

187.本实用新型能够从源头上解决钢厂so2排放不达标问题,积极响应了生态环境部

印发的《关于推进实施钢铁行业超低排放的意见》中“加强源头控制,高炉煤气、焦炉煤气应实施精脱硫”一项;同时,高炉煤气脱硫是作为国家对钢铁企业分类条件中,入选a类企业的一个重要评判。此外,采用源头治理,实施高炉煤气精脱硫,可以降低煤气中的硫份,极大降低烟气治理的压力,甚至省掉烟气治理设备,降低了下游用户污染物控制成本。

188.本实用新型的工艺流程如下:高炉荒煤气经过重力除尘、袋式除尘、透平机发电系统后,极大的利用了高炉煤气的余热和余压;本实用新型设置在透平机后端,高炉煤气先经过喷氨塔降温、混氨、辅助脱氯后进入催化氧化塔;催化氧化塔内填充有催化剂,催化剂为炭基微晶材料,可以将cos催化氧化为硫单质和硫酸铵晶体并吸附;脱除有机硫的高炉煤气被送入脱硫塔脱除无机硫和cl元素;经过脱硫脱氯后的清洁煤气送入下游高炉煤气管网。

189.在催化氧化塔2中,高炉煤气中的cos在催化剂的作用下与nh3、o2反应如下:

190.cos 1/2o2→

co2 s

191.cos 2o2 h2o 2nh3→

(nh4)2so4 co2192.在催化剂再生塔3中,硫酸铵的分解反应如下:

193.(nh4)2so4→

nh4hso4 nh3194.2nh4hso4→

(nh4)2s2o7 h2o

195.3(nh4)2s2o7→

2nh3 2n2 6so2 9h2o

196.3(nh4)2so4→

4nh3 n2 3so2 6h2o

197.在脱硫塔4中,高炉煤气中的无机硫和cl元素反应如下:

198.h2s nh4oh

→

nh4hs h2o

199.2nh4oh h2s

→

(nh4)2s 2h2o

200.so2 2nh3·

h2o

→

(nh4)2so3 h2o

201.hcl nh4oh

→

nh4cl h2o

202.在再生塔5中的再生反应如下:

203.nh4hs 1/2o2→

nh4oh s

204.(nh4)2s 1/2o2 h2o

→

2nh4oh s

205.2nh4hs 2o2→

(nh4)2s2o3 h2o

206.2(nh4)2s2o3 o2→

2(nh4)2so4 2s。

207.以上所述,仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。