1.本实用新型涉及汽车,具体涉及一种可调整侧向刚度的副车架。

背景技术:

2.传统承载式车身汽车的副车架,用于连接车身与底盘各杆系结构,在传统的行驶性能分析模型中,一般是将其与车身视为一体作为刚性原件进行考虑。

3.随着近年来消费者对汽车行驶品质要求越来越高,许多汽车公司经过研究发现,副车架本身结构的刚度会对汽车的操控及舒适性能带来一定的影响,当汽车底盘可调零部件的精细调校到一定阶段后,副车架及车身的结构刚度将成为汽车底盘行驶品质进一步提升的限制。

4.但目前的底盘行驶性能仿真技术并不能真实反应汽车的实车表现,汽车底盘开发时仍需要花费大量的时间进行底盘零部件匹配调校,依靠资深的底盘匹配工程师主观评价确定最为合适的底盘零部件参数。

5.而传统的副车架结构是固定的,当底盘匹配工程师开展实车匹配调校工作时,副车架结构已经确定,如果匹配调校的主观评价结果是副车架结构侧向刚度不足,使得整车操控性能未能达到既定目标,此时再更改设计提升副车架侧向刚度将花费巨大的代价。同时,副车架结构刚度的提升将对汽车的成本及重量增加有较大影响,一味地增加其侧向刚度在汽车产品的开发过程是不可行的。

6.因此如何确定合适的副车架结构刚度,平衡底盘性能、成本及重量,是汽车设计过程中需要面对的问题。

技术实现要素:

7.本实用新型的目的是提出一种可调整侧向刚度的副车架,能够调整副车架的侧向刚度。

8.本实用新型所述的一种可调整侧向刚度的副车架,包括副车架本体和调整机构,所述调整机构包括交叉布置且相互铰接的第一杆件和第二杆件,

9.所述第一杆件的左端部通过可相对所述副车架本体调整所述第一杆件的左端部在前后方向上的位置的第一连接结构与所述副车架本体的左部相连,

10.所述第一杆件的右端部通过可相对所述副车架本体调整所述第一杆件的右端部在前后方向上的位置的第二连接结构与所述副车架本体的右部相连,

11.所述第二杆件的左端部通过可相对所述副车架本体调整所述第一杆件的左端部在前后方向上的位置的第三连接结构与所述副车架本体的左部相连,

12.所述第二杆件的右端部通过可相对所述副车架本体调整所述第一杆件的右端部在前后方向上的位置的第四连接结构与所述副车架本体的右部相连。

13.可选的,所述第一杆件的中部和所述第二杆件的中部通过铰接件铰接,所述铰接件与所述副车架本体的中部连接。

14.可选的,所述第一杆件从左至右向后倾斜设置,所述第二杆件从右至左向后倾斜设置。

15.可选的,所述第一连接结构包括设置在所述副车架本体上的第一条形孔以及与所述第一条形孔配合的第一锁紧机构,所述第一锁紧机构用于固定连接所述第一杆件的左端部和所述副车架本体的左部,所述第一锁紧机构在解锁后能够沿所述第一条形孔滑动以调整锁紧位置。

16.可选的,所述第一锁紧机构包括第一螺栓、第一套筒和第一螺母,所述第一螺栓穿过所述第一条形孔、所述第一套筒和所述第一杆件后与所述第一螺母螺纹连接,以将所述第一杆件的左端部和所述副车架本体的左部固定连接在一起,所述第一套筒支撑在所述第一杆件的左端部和所述副车架本体的左部之间。

17.可选的,所述第二连接结构包括设置在所述副车架本体上的第二条形孔以及与所述第二条形孔配合的第二锁紧机构,所述第二锁紧机构用于固定连接所述第一杆件的右端部和所述副车架本体的右部,所述第二锁紧机构在解锁后能够沿所述第二条形孔滑动以调整锁紧位置。

18.可选的,所述第三连接结构包括设置在所述副车架本体上的第三条形孔以及与所述第三条形孔配合的第三锁紧机构,所述第三锁紧机构用于固定连接所述第二杆件的左端部和所述副车架本体的左部,所述第三锁紧机构在解锁后能够沿所述第三条形孔滑动以调整锁紧位置。

19.可选的,所述第四连接结构包括设置在所述副车架本体上的第四条形孔以及与所述第四条形孔配合的第四锁紧机构,所述第四锁紧机构用于固定连接所述第二杆件的右端部和所述副车架本体的右部,所述第四锁紧机构在解锁后能够沿所述第四条形孔滑动以调整锁紧位置。

20.可选的,所述副车架本体由副车架上板和位于所述副车架上板下侧的副车架下板焊接而成。

21.可选的,所述副车架本体的左部和右部均设置有车身连接部和悬架连接部。

22.本实用新型能够通过调整第一杆件和第二杆件的夹角来实现副车架侧向刚度的调整。

附图说明

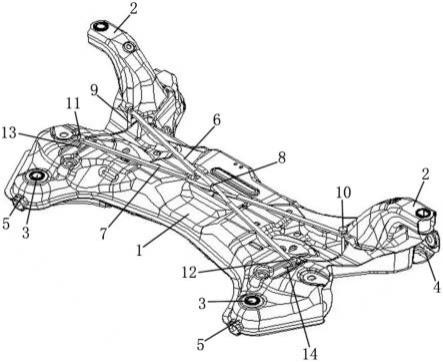

23.图1为具体实施方式中所述的可调整侧向刚度的副车架的结构示意图。

24.图中:1—副车架本体;2—副车架前安装支架;3—副车架后安装套管;4—副车架摆臂前安装支架;5—副车架摆臂后安装支架;6—第一杆件;7—第二杆件;8—铰接件;9—第一锁紧机构;10—第四锁紧机构;11—第三锁紧机构;12—第二锁紧机构;13—第三条形孔;14—第二条形孔。

具体实施方式

25.下面结合附图对本实用新型作进一步说明。

26.如图1所示的一种可调整侧向刚度的副车架,包括副车架本体1和调整机构,调整机构包括交叉布置且相互铰接的第一杆件6和第二杆件7,第一杆件6的左端部通过可相对

副车架本体1调整第一杆件6的左端部在前后方向上的位置的第一连接结构与副车架本体1的左部相连,第一杆件6的右端部通过可相对副车架本体1调整第一杆件6的右端部在前后方向上的位置的第二连接结构与副车架本体1的右部相连,第二杆件7的左端部通过可相对副车架本体1调整第一杆件6的左端部在前后方向上的位置的第三连接结构与副车架本体1的左部相连,第二杆件7的右端部通过可相对副车架本体1调整第一杆件6的右端部在前后方向上的位置的第四连接结构与副车架本体1的右部相连。

27.采用上述的方案,可以通过调整第一杆件6的两个端部以及第二杆件7的两个端部在前后方向上的安装位置,从而调整第一杆件6和第二杆件7的夹角,能够实现副车架侧向刚度的调整,第一杆件6和第二杆件7的夹角越小,副车架的侧向刚度越大。

28.当汽车公司底盘匹配工程师开展新车型底盘匹配调校时,可利用通过调整第一杆件6和第二杆件7的夹角来调整副车架的侧向刚度,将副车架的侧向刚度作为与悬架刚度、衬套刚度、减震器阻尼等同样的匹配参数,确定最适合的刚度参数以匹配车辆最佳的行驶性能。当最佳的第一杆件6和第二杆件7的夹角确定后,可利用有限元仿真软件,确定副车架最为精益的侧向刚度,即满足当前行驶性能目标需求的副车架最小侧向刚度,为副车架开发过程中底盘性能、成本及重量平衡最优提供依据。

29.在一些实施例中,第一杆件6的中部和第二杆件7的中部通过铰接件8铰接,铰接件8与副车架本体1的中部连接。通过铰接件8与副车架本体1连接,能够限定调整机构的铰接点的位置,能够保证第一杆件6和第二杆件7的位置精度,在具体实施时,铰接件8可以设置成铰接轴,铰接件8与副车架本体1的中部固定连接。

30.作为一种优选实施例,第一杆件6从左至右向后倾斜设置,第二杆件7从右至左向后倾斜设置。

31.在一些实施例中,第一连接结构包括设置在副车架本体1上的第一条形孔以及与第一条形孔配合的第一锁紧机构9,第一锁紧机构9用于固定连接第一杆件6的左端部和副车架本体1的左部,第一锁紧机构9在解锁后能够沿第一条形孔滑动以调整锁紧位置。第一锁紧机构9在解锁后,能够沿第一条形孔调整第一杆件6的左端部的位置,第一锁紧机构9锁紧后,第一锁紧机构9将第一杆件6的左端部和副车架本体1的左部固定连接在一起。

32.在一些实施例中,第一锁紧机构9包括第一螺栓、第一套筒和第一螺母,第一螺栓穿过第一条形孔、第一套筒和第一杆件6后与第一螺母螺纹连接,以将第一杆件6的左端部和副车架本体1的左部固定连接在一起,第一套筒支撑在第一杆件6的左端部和副车架本体1的左部之间。拧松第一螺母即可实现第一锁紧机构9的解锁,第一螺栓与第一条形孔滑动配合,第一螺栓能够沿第一条形孔移动,调整第一螺栓位置后,再拧紧第一螺母,便实现了第一杆件6的左端部在前后方向上的位置调整。

33.在一些实施例中,第二连接结构包括设置在副车架本体1上的第二条形孔14以及与第二条形孔14配合的第二锁紧机构12,第二锁紧机构12用于固定连接第一杆件6的右端部和副车架本体1的右部,第二锁紧机构12在解锁后能够沿第二条形孔14滑动以调整锁紧位置。第二锁紧机构12在解锁后,能够沿第二条形孔14调整第一杆件6的右端部的位置,第二锁紧机构12锁紧后,第二锁紧机构12将第一杆件6的右端部和副车架本体1的右部固定连接在一起。

34.在一些实施例中,第二锁紧机构12包括第二螺栓、第二套筒和第二螺母,第二螺栓

穿过第二条形孔14、第二套筒和第一杆件6后与第二螺母螺纹连接,以将第一杆件6的右端部和副车架本体1的右部固定连接在一起,第二套筒支撑在第一杆件6的右端部和副车架本体1的右部之间。拧松第二螺母即可实现第二锁紧机构12的解锁,第二螺栓与第二条形孔14滑动配合,第二螺栓能够沿第二条形孔14移动,调整第二螺栓位置后,再拧紧第二螺母,便实现了第一杆件6的右端部在前后方向上的位置调整。

35.在一些实施例中,第三连接结构包括设置在副车架本体1上的第三条形孔13以及与第三条形孔13配合的第三锁紧机构11,第三锁紧机构11用于固定连接第二杆件7的左端部和副车架本体1的左部,第三锁紧机构11在解锁后能够沿第三条形孔13滑动以调整锁紧位置。第三锁紧机构11在解锁后,能够沿第三条形孔13调整第二杆件7的左端部的位置,第三锁紧机构11锁紧后,第三锁紧机构11将第二杆件7的左端部和副车架本体1的左部固定连接在一起。

36.在一些实施例中,第三锁紧机构11包括第三螺栓、第三套筒和第三螺母,第三螺栓穿过第三条形孔13、第三套筒和第二杆件7后与第三螺母螺纹连接,以将第二杆件7的左端部和副车架本体1的左部固定连接在一起,第三套筒支撑在第二杆件7的左端部和副车架本体1的左部之间。拧松第三螺母即可实现第三锁紧机构11的解锁,第三螺栓与第三条形孔13滑动配合,第三螺栓能够沿第三条形孔13移动,调整第三螺栓位置后,再拧紧第三螺母,便实现了第二杆件7的左端部在前后方向上的位置调整。

37.在一些实施例中,第四连接结构包括设置在副车架本体1上的第四条形孔以及与第四条形孔配合的第四锁紧机构10,第四锁紧机构10用于固定连接第二杆件7的右端部和副车架本体1的右部,第四锁紧机构10在解锁后能够沿第四条形孔滑动以调整锁紧位置。第四锁紧机构10在解锁后,能够沿第四条形孔调整第二杆件7的右端部的位置,第四锁紧机构10锁紧后,第四锁紧机构10将第二杆件7的右端部和副车架本体1的右部固定连接在一起。

38.在一些实施例中,第四锁紧机构10包括第四螺栓、第四套筒和第四螺母,第四螺栓穿过第四条形孔、第四套筒和第二杆件7后与第四螺母螺纹连接,以将第二杆件7的右端部和副车架本体1的右部固定连接在一起,第四套筒支撑在第二杆件7的右端部和副车架本体1的右部之间。拧松第四螺母即可实现第四锁紧机构10的解锁,第四螺栓与第四条形孔滑动配合,第四螺栓能够沿第四条形孔移动,调整第四螺栓位置后,再拧紧第四螺母,便实现了第二杆件7的右端部在前后方向上的位置调整。

39.在具体实施时,第一条形孔、第二条形孔14、第三条形孔13和第四条形孔的长度向均沿前后方向设置;当第一杆件6的中部和第二杆件7的中部通过铰接件8铰接,铰接件8与副车架本体1的中部连接时,第一条形孔、第二条形孔14、第三条形孔13和第四条形孔的长度均沿以铰接件8的轴线为中心轴线的弧线延伸。

40.在一些实施例中,副车架本体1由副车架上板和位于副车架上板下侧的副车架下板焊接而成。第一条形孔、第二条形孔14、第三条形孔13和第四条形孔均设置在副车架上板上,调整机构连接在副车架上板的上侧。

41.在一些实施例中,副车架本体1的左部和右部均设置有用于与车身连接的车身连接部和用于与悬架连接的悬架连接部。具体的,在副车架本体1的左部和右部均设置有副车架前安装支架2、副车架后安装套管3、副车架摆臂前安装支架4和副车架摆臂后安装支架5,在副车架前安装支架2上设置有副车架前安装套管,副车架前安装套管和副车架后安装套

管3为车身连接部,副车架摆臂前安装支架4和副车架摆臂后安装支架5上均设置有悬架连接部。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。