1.本发明涉及送料设备的技术领域,具体涉及一种全自动检测送料机。

背景技术:

2.圆形片材在生产的过程中,包括送料、检测正反面、冲压成型的过程,最后在压合产线上进行压合装配形成最终产品,由于圆形片材一面可导电,另一面覆盖涂层不导电,因此,圆形片材在生产过程中需要检测正反面来需要区分正反摆放情况,目前是通过人工检测圆片材料的正反面,这样不仅导致生产效率低,而且还需要耗费大量的人力,提高生产成本。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种全自动检测送料机,其包括机架、旋转夹具机构、上料机构、第一正反检测机构、翻转机构及下料机构,该全自动检测送料机具有实现送料及检测功能、提高生产效率、降低劳动需求、降低生产成本的优点。

4.为实现上述发明目的,本发明采取的技术方案如下:

5.一种全自动检测送料机,包括机架,所述机架上设有旋转夹具机构,所述旋转夹具机构包括送料驱动组件、分割盘及多个沿所述分割盘周向间隔的夹具组件,所述送料驱动组件与所述分割盘连接,驱动所述分割盘旋转,所述夹具组件沿所述分割盘的径向与所述分割盘转动连接,在所述分割盘的旋转路径上,所述机架上还依次设有用于将工件上料至所述夹具组件中的上料机构、检测工件正反面的第一正反检测机构、根据所述第一正反检测机构的检测结果动作的翻转机构以及从所述夹具组件下料工件的下料机构。

6.作为优选,所述上料机构包括设置在所述机架上的上料架,所述上料架上设有升降驱动组件,所述上料架上设有可存放工件的料托,所述升降驱动组件与所述料托连接驱动所述料托升降,所述上料机构还包括设置在机架上的上料组件,所述送料驱动组件与所述上料组件连接,驱动所述上料组件将位于最上方的工件上料至对应的所述夹具组件中,通过这样设置,所述升降驱动组件可驱动所述料托上升至指定高度时,即驱动工件上升至指定高度,所述送料驱动组件驱动所述上料组件将位于最上方的工件上料至对应的所述夹具组件中。

7.作为优选,所述送料驱动组件包括送料驱动件及凸轮分割器,所述凸轮分割器包括输入端、第一输出端及第二输出端,所述第一输出端的轴线与所述输入端轴线垂直设置,所述第二输出端与所述输入端同轴设置,所述送料驱动件与所述输入端连接,所述第一输出端与所述分割盘连接,所述第二输出端与所述上料组件连接,通过这样设置,所述送料驱动件驱动所述输入端转动,通过所述凸轮分割器的工作原理,所述输入端带动所述第一输出端旋转,从而带动所述分割盘旋转,并且所述输入端带动所述第二输出端转动,通过连接关系驱动所述上料组件动作,将位于最上方的工件上料至对应的所述夹具组件中,并且当所述第一输出端驱动所述分割盘旋转一个工作位置时,所述上料组件上料一次。

8.作为优选,所述上料组件包括设置在所述机架上的上料侧板,所述上料侧板设有上料传动轴、上料固定轴、吸料组件及推料组件,所述上料传动轴与所述第二输出端连接,所述吸料组件包括吸料凸轮、第一吸料连杆、第二吸料连杆、吸料架及吸盘构件,所述吸料凸轮与所述上料传动轴连接,所述第一吸料连杆与所述上料固定轴转动连接,所述吸料凸轮与所述第一吸料连杆的一端抵触,所述第一吸料连杆的另一端与所述第二吸料连杆的一端转动连接,所述第二吸料连杆的另一端与所述吸料架转动连接,所述吸料架与所述上料侧板沿竖直方向滑动连接,所述吸盘构件设置在所述吸料架上;

9.所述推料组件包括推料凸轮、第一推料连杆、第二推料连杆、推料架及推料件,所述推料凸轮与所述上料传动轴连接,所述第一推料连杆的一端与所述上料固定轴转动连接,所述推料凸轮与所述第一推料连杆抵触,所述第一推料连杆的另一端与所述第二推料连杆的一端转动连接,所述第二推料连杆的另一端与所述推料架转动连接,所述推料架与所述上料侧板沿水平方向滑动连接,所述推料件设置在所述推料架上,通过这样设置,所述第二输出端驱动所述上料传动轴转动,所述上料传动轴带动所述吸料凸轮转动,通过所述吸料凸轮、所述第一吸料连杆及所述第二吸料连杆的共同作用下,驱动所述吸料架沿竖直方向移动,从而驱动所述吸盘构件吸取位于最上方的工件;并且随后所述上料传动轴带动所述推料凸轮转动,通过所述推料凸轮、所述第一推料连杆、所述第二推料连杆的共同作用下,驱动所述推料架沿水平方向移动,从而驱动所述推料件将所述吸盘构件吸取的工件推至对应的所述夹具组件中。

10.作为优选,所述第一正反检测机构包括第一检测驱动件,所述第一检测驱动件设有第一探针,所述第一检测驱动件驱动所述第一探针朝向或背离工件的方向移动,通过这样设置,由于工件自身特性,工件一面为金属材质可导电,另一面覆盖涂层不可导电,当所述分割盘旋转驱动所述夹具组件旋转至所述第一正反检测机构,所述第一检测驱动件驱动所述第一探针朝向工件移动至与工件接触,若导通,则为没有覆盖涂层的一面,若不导通,则为覆盖涂层的一面。

11.作为优选,所述夹具组件包括两个沿所述分割盘径向间隔设置的带座轴承,所述带座轴承内设有转轴,位于两个所述带座轴承之间的所述转轴外套设有压件轮,位于所述分割盘外的所述转轴设有用于夹持工件的夹持件,通过这样设置,所述压件轮与所述分割盘可沿所述分割盘的径向转动。

12.作为优选,所述翻转机构包括翻转驱动件及与所述翻转驱动件连接的磨擦板,所述翻转驱动件驱动所述磨擦板朝向或背离所述压件轮的方向移动,当所述磨擦板与所述压件轮接触时,通过摩擦力驱动所述压件轮旋转,通过这样设置,当所述第一正反检测机构检测到不导通时,说明工件的正反摆放错误,所述翻转驱动件驱动所述磨擦板朝向所述压件轮移动,直至所述磨擦板与所述压件轮抵触,通过摩擦力驱动所述压件轮旋转,实现工件翻转180度。

13.作为优选,所述下料机构包括下料架及下料组件,所述送料驱动组件与所述下料组件连接,驱动所述下料组件将对应所述夹具组件中的工件进行下料,通过这样设置,当所述分割盘驱动所述夹具组件将工件旋转至所述下料机构时,所述送料驱动组件驱动所述下料组件,将对应所述夹具组件中的工件进行下料,并且当所述送料驱动组件所述分割盘旋转一个工作位置时,所述下料组件下料一次。

14.作为优选,所述机架上还设有厚度检测机构,且沿所述分割盘的旋转路径上,所述厚度检测机构位于所述翻转机构与所述下料机构之间,通过这样设置,当所述夹具组件经过所述翻转机构后,通过所述厚度检测机构检测工件的厚度,避免工件出现重叠的情况。

15.作为优选,所述厚度检测机构上还设有第二正反检测机构,通过这样设置,在所述厚度检测机构检测厚度的过程中,所述第二正反检测机构再次检测工件的正反摆放是否出现错误,避免所述第一正反检测机构出现故障等情况出现检测错误的情况。

16.相对于现有技术,本发明取得了有益的技术效果:

17.采用本发明的全自动检测送料机,所述上料机构将工件上料至所述夹具组件上,并且随着所述送料驱动件驱动所述分割盘的转动,从而带动所述夹具组件旋转,当旋转至所述第一正反检测机构时,所述第一正反检测机构检测工件的正反摆放是否出现错误,随后所述夹具组件旋转至所述翻转机构上,当所述第一正反检测机构检测工件的正反摆放错误时,所述翻转机构驱动所述夹具组件旋转,使得工件翻转180度,反之,所述翻转机构不动作,当所述夹具组件旋转至所述下料机构时,所述下料机构将工件下料,从而实现送料及检测功能于一体,提高生产效率,降低劳动需求,降低生产成本。

附图说明

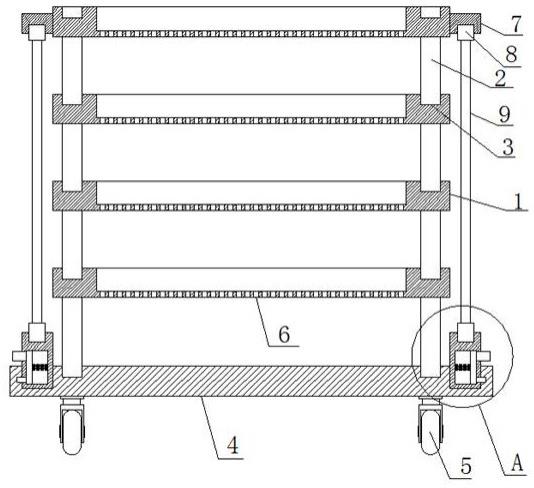

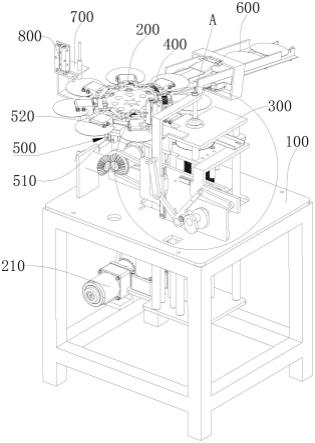

18.图1是本发明实施例全自动检测送料机的第一轴测示意图;

19.图2是本发明实施例全自动检测送料机的第二轴测示意图;

20.图3是本发明实施例全自动检测送料机的第三轴测示意图;

21.图4是本发明实施例全自动检测送料机的侧视示意图;

22.图5是本发明实施例在图1中a部的局部放大示意图。

23.其中,各附图标记所指代的技术特征如下:

24.100、机架;200、旋转夹具机构;210、送料驱动组件;211、送料驱动件;212、凸轮分割器;220、分割盘;230、夹具组件;231、带座轴承;232、转轴;233、压件轮;234、夹持件;235、弹簧片;300、上料机构;310、上料架;320、升降驱动组件;321、升降驱动件;322、丝杆;323、导杆;324、滑套;330、料托;340、上料侧板;350、上料传动轴;360、上料固定轴;370、吸料组件;371、吸料凸轮;372、第一吸料连杆;373、第二吸料连杆;374、吸料架;375、吸盘构件;380、推料组件;381、推料凸轮;382、第一推料连杆;383、第二推料连杆;384、推料架;385、推料件;390、导料棒;400、第一正反检测机构;410、第一检测驱动件;420、第一探针;500、翻转机构;600、下料机构;610、下料架;620、滑架;630、机械手;640、下料侧板;650、下料传动轴;660、第一下料连杆;670、第二下料连杆;700、厚度检测机构;710、检测架;720、接近开关;800、第二正反检测机构;810、第二检测驱动件;820、第二探针。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明,但本发明要求保护的范围并不局限于下述具体实施例。

26.参考图1-5,本实施例公开了一种全自动检测送料机,包括机架100,所述机架100上设有旋转夹具机构200,所述旋转夹具机构200包括送料驱动组件210、分割盘220及多个沿所述分割盘220周向间隔的夹具组件230,本实施例中,所述旋转夹具包括八个沿所述分

割盘220周向间隔设置的夹具组件230,所述送料驱动组件210与所述分割盘220连接,驱动所述分割盘220旋转,所述夹具组件230沿所述分割盘220的径向与所述分割盘220转动连接,在所述分割盘220的旋转路径上,所述机架100上还依次设有用于将工件上料至所述夹具组件230中的上料机构300、检测工件正反面的第一正反检测机构400、根据所述第一正反检测机构400的检测结果动作的翻转机构500以及从所述夹具组件230下料工件的下料机构600。

27.采用本发明的全自动检测送料机,所述上料机构300将工件上料至所述夹具组件230上,并且随着所述送料驱动件211驱动所述分割盘220的转动,从而带动所述夹具组件230旋转,当旋转至所述第一正反检测机构400时,所述第一正反检测机构400检测工件的正反摆放是否出现错误,随后所述夹具组件230旋转至所述翻转机构500上,当所述第一正反检测机构400检测工件的正反摆放错误时,所述翻转机构500驱动所述夹具组件230旋转,使得工件翻转180度,反之,所述翻转机构500不动作,当所述夹具组件230旋转至所述下料机构600时,所述下料机构600将工件下料,从而实现送料及检测功能于一体,提高生产效率,降低劳动需求,降低生产成本。

28.进一步的,所述上料机构300包括设置在所述机架100上的上料架310,所述上料架310于所述机架100固定连接,所述上料架310上设有升降驱动组件320,所述上料架310上设有可存放工件的料托330,所述升降驱动组件320与所述料托330连接驱动所述料托330升降,所述上料机构300还包括设置在机架100上的上料组件,所述送料驱动组件210与所述上料组件连接,驱动所述上料组件将位于最上方的工件上料至对应的所述夹具组件230中,所述升降驱动组件320可驱动所述料托330上升至指定高度时,即驱动工件上升至指定高度,所述送料驱动组件210驱动所述上料组件将位于最上方的工件上料至对应的所述夹具组件230中。

29.进一步的,所述上料架310从下至上依次包括底板、上板及顶板,所述底板、所述上板及所述顶板之间通过立柱固定连接,且所述上板设有可供工件通过的通孔,图中未示出,所述上板与所述机架100固定连接,所述升降驱动组件320设置在所述底板上,所述升降驱动组件320包括升降驱动件321,所述升降驱动件321为减速机,所述底板与所述上板之间设有丝杆322,且所述丝杆322与所述底板及所述上板转动连接,所述丝杆322的轴线沿竖直方向设置,所述减速机与所述丝杆322通过皮带组件连接,所述丝杆322外套设有丝杆322螺母,所述料托330与所述丝杆322螺母固定连接,所述升降驱动件321通过皮带组件驱动所述丝杆322转动,通过所述丝杆322与所述丝杆322螺母的配合,所述丝杆322螺母将所述丝杆322的旋转运动转为直线运动,从而带动所述料托330沿竖直方向升降。

30.进一步的,所述底板与所述上板之间还设有多个导杆323,本实施例中,位于所述丝杆322的两侧均设有导杆323,所述导杆323外套设有滑套324,所述滑套324与所述料托330连接,通过所述滑套324与所述滑杆的配合,一方面,为所述料托330的升降起到导向作用;另一方面,降低所述丝杆322所承受的作用力。

31.进一步的,所述底板与所述上板之间还设有多个沿所述上板的通孔的周向间隔设置的导料棒390,所述导料棒390与工件相切,并且位于装工件一侧的所述导料棒390的长度较短,便于装载工件,所述导料棒390对工件起到定位及导向作用。

32.进一步的,图中未示出,所述上板的下方设有上料传感器,所述上料传感器包括一

对相对设置的红外传感器,当所述升降驱动组件320驱动所述料托330上升的过程中,当位于最上方的工件到达所述上料传感器的检测位置时,表明所述料托330上升至指定高度,从而所述升降驱动组件320停止驱动。

33.所述送料驱动组件210包括送料驱动件211及凸轮分割器212,所述凸轮分割器212包括输入端、第一输出端及第二输出端,所述第一输出端的轴线与所述输入端轴线垂直设置,所述第二输出端与所述输入端同轴设置,所述送料驱动件211与所述输入端连接,具体的,所述送料驱动件211与所述输入端通过链条组件传动,所述第一输出端与所述分割盘220连接,所述第一输出端驱动所述分割盘220旋转,所述第二输出端与所述上料组件连接,所述送料驱动件211驱动所述输入端转动,所述凸轮分割器212为本领域常规技术,此处不进行赘述,通过所述凸轮分割器212的工作原理,所述输入端带动所述第一输出端旋转,从而带动所述分割盘220旋转,并且所述输入端带动所述第二输出端转动,通过连接关系驱动所述上料组件动作,将位于最上方的工件上料至对应的所述夹具组件230中,并且当所述第一输出端驱动所述分割盘220旋转一个工作位置时,所述上料组件上料一次。

34.进一步的,所述上料组件包括设置在所述机架100上的上料侧板340,所述上料侧板340设有上料传动轴350、上料固定轴360、吸料组件370及推料组件380,所述上料传动轴350与所述第二输出端连接,具体的,所述上料传动轴350与所述第二输出端通过链条组件传动,所述吸料组件370包括吸料凸轮371、第一吸料连杆372、第二吸料连杆373、吸料架374及吸盘构件375,所述吸料凸轮371与所述上料传动轴350连接,所述第一吸料连杆372与所述上料固定轴360转动连接,所述吸料凸轮371与所述第一吸料连杆372的一端抵触,所述第一吸料连杆372的另一端与所述第二吸料连杆373的一端转动连接,所述第二吸料连杆373的另一端与所述吸料架374转动连接,所述吸料架374与所述上料侧板340沿竖直方向滑动连接,具体的,所述上料侧板340上设有数值方向延伸的导轨,所述吸料架374设有滑块,所述滑块套设于所述导轨外,下述导轨与滑块配合称为导轨副,所述吸盘构件375设置在所述吸料架374上,所述吸盘构件375包括固定柱,所述固定柱的顶端与所述吸料架374连接,所述吸料柱的底端设有吸盘,所述顶板设有可供吸盘通过的通孔;

35.所述推料组件380包括推料凸轮381、第一推料连杆382、第二推料连杆383、推料架384及推料件385,所述推料凸轮381与所述上料传动轴350连接,所述第一推料连杆382的一端与所述上料固定轴360转动连接,所述推料凸轮381与所述第一推料连杆382抵触,所述第一推料连杆382的另一端与所述第二推料连杆383的一端转动连接,所述第二推料连杆383的另一端与所述推料架384转动连接,所述推料架384与所述上料侧板340沿水平方向滑动连接,所述推料架384与所述上料侧板340通过水平的导轨副实现滑动连接,所述推料件385设置在所述推料架384上,所述第二输出端驱动所述上料传动轴350转动,所述上料传动轴350带动所述吸料凸轮371转动,通过所述吸料凸轮371、所述第一吸料连杆372及所述第二吸料连杆373的共同作用下,驱动所述吸料架374沿竖直方向移动,从而驱动所述吸盘构件375吸取位于最上方的工件;并且随后所述上料传动轴350带动所述推料凸轮381转动,通过所述推料凸轮381、所述第一推料连杆382、所述第二推料连杆383的共同作用下,驱动所述推料架384沿水平方向移动,从而驱动所述推料件385将所述吸盘构件375吸取的工件推至对应的所述夹具组件230中。

36.进一步的,所述第一正反检测机构400设置在所述上料架310上,第一正反检测机

构400位于所述夹具组件230的上方,所述第一正反检测机构400包括第一检测驱动件410,所述第一检测驱动件410包括气缸,所述第一检测驱动件410设有第一探针420,所述第一检测驱动件410驱动所述第一探针420朝向或背离工件的方向移动,由于工件自身特性,工件一面为金属材质可导电,另一面覆盖涂层不可导电,当所述分割盘220旋转驱动所述夹具组件230旋转至所述第一正反检测机构400,所述第一检测驱动件410驱动所述第一探针420朝向工件移动至与工件接触,若导通,则为没有覆盖涂层的一面,若不导通,则为覆盖涂层的一面。

37.进一步的,所述夹具组件230包括两个沿所述分割盘220径向间隔设置的带座轴承231,所述带座轴承231内设有转轴232,位于两个所述带座轴承231之间的所述转轴232外套设有压件轮233,位于所述分割盘220外的所述转轴232设有用于夹持工件的夹持件234,所述压件轮233与所述分割盘220可沿所述分割盘220的径向转动。

38.进一步的,所述分割盘220上还设有与所述夹具组件230一一对应设置的弹簧片235,所述弹簧片235与所述压件轮233抵触,通过所述弹簧片235与所述压件轮233之间的摩擦力,避免在所述分割盘220驱动所述夹具组件230旋转的过程中,所述夹具组件230自己发生转动情况。

39.进一步的,所述夹持件234内设有可供工件插入的凹槽,所述夹持件位于所述凹槽的上下两侧均设有夹持轴,所述夹持轴位于所述夹持件的两侧均设有夹紧轴承,一方面,所述夹紧轴承可以对工件起到一定的夹紧作用;另一方面,也便于工件插入所述凹槽内。

40.进一步的,所述分割盘220的下方设有托盘,所述翻转机构500包括翻转驱动件及与所述翻转驱动件连接的磨擦板,所述翻转驱动件设置在所述托盘上,所述磨擦板为具有一定圆心角度的弧形板,所述托盘设有可供所述磨擦板通过的通孔,所述翻转驱动件驱动所述磨擦板朝向或背离所述压件轮233的方向移动,当所述磨擦板与所述压件轮233接触时,通过摩擦力驱动所述压件轮233旋转,当所述第一正反检测机构400检测到不导通时,说明工件的正反摆放错误,所述翻转驱动件驱动所述磨擦板朝向所述压件轮233移动,直至所述磨擦板与所述压件轮233抵触,通过摩擦力驱动所述压件轮233旋转,实现工件翻转180度。

41.进一步的,所述下料机构600包括下料架610及下料组件,所述送料驱动组件210与所述下料组件连接,驱动所述下料组件将对应所述夹具组件230中的工件进行下料,当所述分割盘220驱动所述夹具组件230将工件旋转至所述下料机构600时,所述送料驱动组件210驱动所述下料组件,将对应所述夹具组件230中的工件进行下料,并且当所述送料驱动组件210所述分割盘220旋转一个工作位置时,所述下料组件下料一次。

42.进一步的,所述下料组件包括滑架620,所述滑架620与所述下料架610沿所述分割盘220的径向滑动连接,具体的,所述滑架620与所述下料架610通过沿所述分割盘220径向延伸的导轨副实现滑动连接,所述滑架620上还设有机械手630,所述机械手630与所述滑架620沿垂直于所述滑架620的滑动方向转动连接,具体的,所述机械手630与所述滑架620通过铰链连接,所述下料组件还包括设置在机架100上的下料侧板640、第一下料连杆660及第二下料连杆670,所述下料侧板640内设有下料传动轴650,所述下料传动轴650与所述第二输出端连接,具体的,所述下料传动轴650与所述第二输出端通过锥齿轮啮合连接,所述第一下料连杆660的一端与所述下料传动轴650转动连接,所述第一下料连杆660的另一端与

所述第二下料连杆670的一端转动连接,所述第二下料连杆670的另一端与所述滑架620转动连接,当所述第二输出端驱动所述下料传动轴650转动时,通过所述第一下料连杆660、所述第二下料连杆670的共同作用下,驱动所述滑架620沿所述分割盘220的径向滑动,从而带动所述机械手630抓取对应所述夹具组件230中的工件进行下料。

43.进一步的,所述机械收包括双钩件,所述双钩件包括沿垂直于所述滑架620滑动方向间隔设置的钩子,并且所述钩子朝向所述工件的一侧设有倾斜导向面,在所述滑架620滑动使得所述双钩件朝向工件移动的过程中,所述倾斜导向面与工件抵触,使得钩子逐渐滑向工件上表面,当所述滑架620朝向所述工件移动至最大位置时,所述钩子在重力的作用下下降,从而钩住工件,随后所述滑架620反向滑动,从而将所述夹具组件230中的工件钩出进行下料。

44.进一步的,所述机架100上还设有厚度检测机构700,且沿所述分割盘220的旋转路径上,所述厚度检测机构700位于所述翻转机构500与所述下料机构600之间,当所述夹具组件230经过所述翻转机构500后,通过所述厚度检测机构700检测工件的厚度,避免工件出现重叠的情况。

45.进一步的,所述厚度检测机构700包括设置在所述托盘上的检测架710,所述检测架710位于工件上下两侧均设有接近开关720,通过所述接近开关720能检测出工件的厚度,判断工件是否出现重叠的情况。

46.进一步的,所述厚度检测机构700上还设有第二正反检测机构800,在所述厚度检测机构700检测厚度的过程中,所述第二正反检测机构800再次检测工件的正反摆放是否出现错误,避免所述第一正反检测机构400出现故障等情况出现检测错误的情况。

47.所述第二正反检测机构800包括第二检测驱动件810,所述第二检测驱动件810包括气缸,所述第二检测驱动件810设有第二探针820,检测原理与上述相同,此处不再进行赘述。

48.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。