1.本实用新型涉及饮品的折合包装容器的底封装置,以涉及液体饮品为佳。

背景技术:

2.折合包装容器例如复合纸(纸浆、铝或锡纸)包装容器等,被广泛应用于液体(水、奶、果汁、药液等)等包装,其包括至少两层,一般采用多层复合而成,其内壁层具有防渗漏材料(例如食品级塑料),同时具有受热后可以自行热熔粘接为一体,而中层或外侧的复合纸材具有折合后良好定型效果。

3.但是现有技术在灌装之后,需要一端封口(一般是底部,如果侧部为等同),现有技术的侧封部进行粘接,侧向折合后粘接;然后,将其位于另一面(例如底封或顶封)进行对合粘接为一体,折耳并粘接,由于底部与侧部对合部(也叫缝合线、封合线、密封线)均在一条竖直面上,由此会造成之后对其进行侧向翻转90

°

,会出现因为应力集中、存在折角等,使得容器产生形变,密封不严实,废品率高,同时,因为存在中间侧边封,使得容器站立不平稳,需要将底部进行定型,使得底部中心上凹,工艺复杂。

4.目前,底封工艺不合理,容易产生渗漏或变形,薄厚不均匀现象。

5.为了解决上述技术问题,目前也有将底部进行内外面搭接后采用pp/pe条或胶条粘接,从而影响饮品的卫生与健康。

技术实现要素:

6.本实用新型所要解决的技术问题总的来说是提供一种折合包装容器的底封装置。

7.为解决上述问题,本实用新型所采取的技术方案是:一种折合包装容器的底封装置,用于对折合包装体底部进行折合的底封组件,底封组件包括底封机架;在底封机架上设置有工位更换架;

8.在工位更换架上设置有若干仿形套体;

9.在底封机架中设置有第一侧推夹持臂及第二侧推夹持臂;

10.在底封机架中设置有底封工位;在底封工位,第一侧推夹持臂及第二侧推夹持臂对合夹持折合包装体的底部密封部成形;

11.在底封工位上方升降有第七下插板,第七下插板用于下压折合包装体内侧壁,使得折合包装体底部开口变扁。

12.作为上述技术方案的进一步改进:

13.在底封机架上方设置有动力驱动的第一驱动摆动臂,在底封机架上设置有第二转动杆,第一驱动摆动臂端部与第二转动杆铰接,在第二转动杆上键连接有第三联动臂的根部,在底封机架中设置有第五直立杆,在第三联动臂端部通过第四铰接臂铰接有第六压板,第七下插板设置在第六压板下表面上;第六压板具有穿过第五直立杆的导向孔。

14.仿形套体横截面为四方孔、六方孔或八方孔;

15.仿形套体的上端进口具有上导向喇叭口;

16.仿形套体的下部侧面具有下工艺豁口。

17.在底封机架侧壁上设置有对合气缸,对合气缸牵动有往复推动杆,

18.第一侧推夹持臂与第二侧推夹持臂分别连接对应的往复推动杆或第一侧推夹持臂连接有对应的往复推动杆且第二侧推夹持臂固定设置。

19.第七下插板前端具有倒角。

20.在底封工位设置有焊接机或第一侧推夹持臂及第二侧推夹持臂作为热合头;

21.第一侧推夹持臂及第二侧推夹持臂分别具有呈直角的竖直面及水平面,竖直面与底部密封处外侧壁接触,用于下压底面。

22.工位更换架可拆卸或固定设置;仿形套体可拆卸或固定设置。

23.针对折合包装体,其与第七下插板对应接触的折合包装体内侧壁对应第一底折耳折合面及第二底折耳折合面;

24.底部密封处对应第一底封部i、第二底封部i、第一底封部ii及第二底封部ii形成的底封部,底面对应底部。

25.一种折合包装容器的底封工艺,执行以下步骤;首先,待底部折合的折合包装体放入到仿形套体;然后,在底封工位,第七下插板下压折合包装体内侧壁,使得折合包装体底部开口变扁;其次,第一侧推夹持臂与第二侧推夹持臂对压折合包装体,使得折合包装体底部密封处贴合成形及底面下压成形。

26.本实用新型设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

附图说明

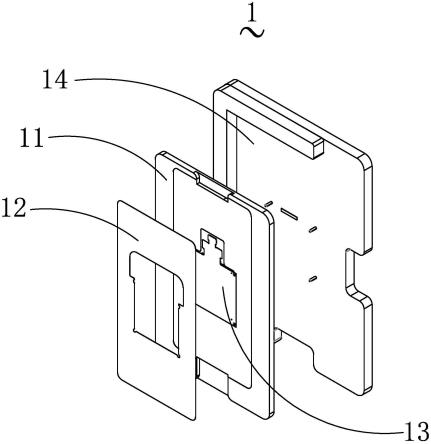

27.图1是本实用新型现有技术1的结构示意图。

28.图2是本实用新型现有技术2的结构示意图。

29.图3是本实用新型第一次改进的结构示意图。

30.图4是本实用新型复合纸展开的结构示意图。

31.图5是本实用新型复合纸的结构示意图。

32.图6是本实用新型复合纸折合前的结构示意图。

33.图7是本实用新型底封整体的结构示意图。

34.图8是本实用新型底封爆炸的结构示意图。

35.图9是本实用新型底封内部的结构示意图。

36.其中:

37.1、折合包装体;2、对折部a;3、对折部b;4、瓶盖;5、底部;6、第一侧封部;7、第二侧封部;8、底折耳a;9、底折耳b;10、底封部; 12、第一上折耳;11、第二顶折耳;13、正表面部;14、第一侧表面部;15、第二侧表面部;16、第一侧封部;17、第二侧封部;18、第一底折耳折合面; 19、第二底折耳折合面;20、第一底部表面;21、第二底部表面;22、第一变向侧封i;23、第二变向侧封i;24、第一再向侧封ii;25、第二再向侧封 ii;26、第一底封部i;27、第二底封部i;28、第一底封部ii;29、第二底封部ii;30、粘接条;68、成形内凹a;69、成形内凹b。

38.90、底封组件;91、底封机架;92、工位更换架;93、仿形套体;94、上导向喇叭口;95、下工艺豁口;96、对合气缸;97、往复推动杆;98、第一侧推夹持臂;99、第二侧推夹持臂;100、

底封工位;101、第一驱动摆动臂;102、第二转动杆;103、第三联动臂;104、第五直立杆;105、第四铰接臂;106、第六压板;107、第七下插板。

具体实施方式

39.如图1-9所示,本实施例的折合包装容器的底封装置,用于对折合包装体1底部进行折合的底封组件90,其可以安装在地面上,载台上或其他位置。底封组件90包括底封机架91,其形状不附图限制,可以是l型,笼体,龙门型等常规件;在底封机架91上设置有工位更换架92,可以为整体由推杆或机械手等操控,方便更换,提高效率,也可以采用人工更换;本实用新型可以多列操作。

40.在工位更换架92上设置有若干仿形套体93,优选为四方内孔,从而方便更换;

41.在底封机架91中设置有第一侧推夹持臂98及第二侧推夹持臂99,其模拟人手实现底部折合,可以是两臂活动设置或一臂固定一臂活动,优选采用直角结构,从而方便一次成型;

42.在底封机架91中设置有底封工位100;在底封工位100,第一侧推夹持臂98及第二侧推夹持臂99对合夹持折合包装体1的底部密封部成形;从而实现了折合成型。

43.在底封工位100上方升降有第七下插板107,第七下插板107用于下压折合包装体1内侧壁,使得折合包装体1底部开口变扁,作为一个创新点,解决了现在折合时,其出现反向折合而产生废品的问题。

44.作为下插板驱动方式,可以曲轴连杆或推杆等,作为优选,本实用新型采用了连杆机构,在底封机架91上方设置有动力驱动的第一驱动摆动臂101,在底封机架91上设置有第二转动杆102,第一驱动摆动臂101端部与第二转动杆102铰接,在第二转动杆102上键连接有第三联动臂103的根部,在底封机架91中设置有第五直立杆104,在第三联动臂103端部通过第四铰接臂 105铰接有第六压板106,第七下插板107设置在第六压板106下表面上;第六压板106具有穿过第五直立杆104的导向孔,从而实现连续导向驱动。

45.仿形套体93横截面为四方孔、六方孔或八方孔等方式或其变形;

46.仿形套体93的上端进口具有上导向喇叭口94,方便导入,同时方便折合定型;

47.仿形套体93的下部侧面具有下工艺豁口95,从而取出,减少行程中的摩擦力。

48.在底封机架91侧壁上设置有对合气缸96,对合气缸96牵动有往复推动杆97,其为优选,可以采用其他直线往复方式。

49.作为实施例,第一侧推夹持臂98与第二侧推夹持臂99分别连接对应的往复推动杆97或第一侧推夹持臂98连接有对应的往复推动杆97且第二侧推夹持臂99固定设置。

50.第七下插板107前端具有倒角,从而实现仿形,从而使得底部开口更好的向两侧张开变成鸭嘴状,同时,利用倒角压在斜面上,从而更好的张开与定型。

51.在底封工位100设置有焊接机或第一侧推夹持臂98及第二侧推夹持臂 99作为热合头;

52.第一侧推夹持臂98及第二侧推夹持臂99分别具有呈直角的竖直面及水平面,竖直面与底部密封处外侧壁接触,用于下压底面成形。

53.工位更换架92可拆卸或固定设置;仿形套体93可拆卸或固定设置,从而配套自动化控制,针对不同规格包装容器,更换不同的模具工装套体。

54.作为针对附图配套描述,针对折合包装体1,其与第七下插板107对应接触的折合包装体1内侧壁对应第一底折耳折合面18及第二底折耳折合面 19;

55.底部密封处对应第一底封部i26、第二底封部i27、第一底封部ii28及第二底封部ii29形成的底封部10,底面对应底部5,从而便于理解本实用新型装置的作用。

56.本实施例的折合包装容器的底封工艺,执行以下步骤;首先,待底部折合的折合包装体1放入到仿形套体93;然后,在底封工位100,第七下插板 107下压折合包装体1内侧壁,使得折合包装体1底部开口变扁;其次,第一侧推夹持臂98与第二侧推夹持臂99对压折合包装体1,使得折合包装体 1底部密封处贴合成形及底面下压成形,从而完成自动化底封折合,实现侧封部与底封部错开,从而密封性好。

57.如图1-9所示,本实施例的折合包装容器结构,包括折合包装体1,当折合后形成用于容纳载物的空腔;载物一般为液体,但包装颗粒物或固体也是本实用新型的保护范围。其中,

58.上部开口,如图4、5,位于折合包装体1之上,且至少在空腔载物(例如灌装液体或存放固体)之后在上部开口具有瓶盖4;一般在灌装液体之前安装为佳,避免二次污染,对应上部开口的容器,例如纸杯,瓶盖4可以不需要或根据需求选择是否安装。如果将上部开口变为侧部或底部也是本实用新型的保护范围。如果将上部开口采用其他方式(例如贴膜、糊盒或折合) 进行密封,但是在通过对载物空腔上部进行切割后,仍然会露出上部开口的,同样是保护范围。作为本实用新型的保护范围,如果将在侧面或正面(背面) 开口作为侧开口来规避上开口,同样是本实用新型的等同。将本实用新型的底部与上部调换,或将放置方式进行调换均是保护范围。再者,将任表面进行改为平面或立体形状均是保护范围。

59.底部5,与上部开口相对;作为底部,实现支撑容器的作用。

60.对折部a2与对折部b3,其对接折合;对折部a2的正表面部13与对折部b3的正表面部13作为折合包装体1的对应正面(也可以认为一个正面,一个背面)且位于底部5与上部开口之间;在正面之间至少设置有位于底部 5与上部开口之间的第一侧面与第二侧面;

61.空腔位于底部5、上部开口、对折部a2、对折部b3、第一侧面及第二侧面之中;即优选为四棱柱结构,但不限于四棱柱结构,例如多棱柱或其他至少具有上下部及四个侧面的容器结构。

62.本实用新型至少包括以下方案之一或其合理组合;

63.a),如图4、5,第一侧封部6与第二侧封部7,作为对折部a2与对折部b3对合后的侧面密封部,第一侧封部6与第一侧面外侧粘接方向相反于第二侧封部7与第二侧面外侧粘接方向,这是本实用新型的重要实用新型点,其解决了传统如图1折合方式及本实用新型改进前图2存在的技术问题,例如底部密封不严实,交叉处焊接工艺性差,受力不均衡,使得容器形状容易产生形变,如图1这个均在一个平面上,容易产生泄露,而且放置与码垛不方便,不稳定,省去了粘接条30,更加安全卫生,实现直接封合,减少了容器的外形尺寸,使得容器更加规整。但是,如果为了规避本实用新型而增加粘接条30,是本实用新型的保护范围。

64.b),当第一侧封部6与对折部a2外侧壁粘接时,第二侧封部7与对折部b3外侧壁粘接;其为方案a)的说明。

65.c),底折耳a8,其根部与对折部a2的正表面部13下部连接且在连接处具有折痕线cd;底折耳b9,其根部与对折部b3的正表面部13下部连接且在连接处具有与折痕线cd平行

的第一折痕线;从而实现底部的折合。

66.d),底封部10,作为对折部a2与对折部b3对合后的底面密封部;底封部10与第一侧封部6不共面和/或底封部10与第二侧封部7不共面;作为本实用新型又一个主要实用新型点,从而解决了如图1方案存在的底部折耳对合相互干涉的问题,受力更加合理,成形更加稳定。

67.e),在第一侧面处,在对折部a2内侧壁与对折部b3之间存在成形内凹 a68,在第二侧面处,在对折部a2内侧壁与对折部b3之间存在与成形内凹 a68相交错的成形内凹b69;作为本实用新型又一个主要实用新型点,从而实现底部封合的时候,相互适配,从而具有更好的密封性,工艺性好,厚度均匀,外形规整。

68.f),底封部10对合面垂直于第一侧封部6对合面和/或第二侧封部7对合面;

69.g),上部开口至少在空腔载物之后在上部开口具有瓶盖;

70.h),第一侧封部的密封处理与第二侧封部的密封同时或分别进行。

71.折痕线cd与第一折痕线为底部5的边缘线;

72.本实用新型中的折合线,折痕线是同一意思,可以连续线,断线,折合线可以对应的面的延伸虚拟线,肉眼可看见可看不见,线可以具有共同端点的多分支的多线段,可以是合理变形的曲线等。

73.第一上折耳12,位于第一侧面上部,第二顶折耳11,位于第二侧面上部;在折合包装体1的展开状态上,折痕线cd分别与第一上折耳12根部折痕线vw或第二顶折耳11根部折痕线xy垂直或斜交(优选为垂直),第一折痕线分别与第一上折耳12根部折痕线vw或第二顶折耳11根部折痕线xy 垂直或斜交。作为本实用新型又一个主要实用新型点,从而实现底部封合的时候,相互适配,从而具有更好的密封性,工艺性好,厚度均匀,外形规整。

74.如图4,作为实施例,对折部a2和/或对折部b3包括正表面部13;

75.第一侧表面部14,一侧与正表面部13一侧部通过折痕线wc连接且折合后到第一侧面;

76.第二侧表面部15,一侧与正表面部13另一侧部通过折痕线yd连接且折合后到第二侧面;

77.第一侧封部16,一侧与第一侧表面部14一侧部连接;

78.第二侧封部17,一侧与第二侧表面部15一侧部连接;

79.对折部a2的第一侧封部16与对折部b3的第一侧封部16密封粘接形成第一侧封部6,对折部a2的第二侧封部17与对折部b3的第二侧封部17密封粘接形成第二侧封部7;

80.第一底折耳折合面18,通过折痕线cg与底折耳a8一侧腰连接并折合后到底部5,

81.第一底部表面20,通过折痕线bc与第一侧表面部14连接且通过折痕线 ci与第一底折耳折合面18连接并折合后到底部5,折合后,第一底折耳折合面18位于底折耳a8与第一底部表面20之间;

82.第二底折耳折合面19,通过折痕线dg与底折耳a8另一侧腰连接并折合后到底部5;

83.第二底部表面21,通过折痕线de与第二侧表面部15连接且通过折痕线dk与第二底折耳折合面19连接并折合后到底部5,折合后,第二底折耳折合面19位于底折耳a8与第二底部表面21之间;

84.第一变向侧封i22,通过折痕线ab与第一侧封部16连接且通过折痕线 bh与第一底

部表面20连接并折合后到底部5,折合后,对折部a2的第一变向侧封i22与对折部b3的第一变向侧封i22粘接形成底封部10的一部分;

85.第二变向侧封i23,通过折痕线ef与第二侧封部17连接且通过折痕线 el与第二底部表面21连接并折合后到底部5,折合后,对折部a2的第二变向侧封i23与对折部b3的第二变向侧封i23粘接形成底封部10的一部分;

86.第一再向侧封ii24,通过折痕线gh与第一变向侧封i22,折合后,对折部a2的第一再向侧封ii24与对折部b3的第一再向侧封ii24粘接形成底封部10与第一侧封部6的第一连接部;

87.第二再向侧封ii25,通过折痕线lm与第二变向侧封i23,折合后,对折部a2的第二再向侧封ii25与对折部b3的第二再向侧封ii25粘接形成底封部10与第二侧封部7的第二连接部;

88.成形内凹a68与第一连接部对应,成形内凹b69与第二连接部对应;从而实现封合具有良好的粘接性,密封性好,不易变形,结构合理。

89.作为实施例,第一底封部i26,通过折痕线ig与第一底折耳折合面18 连接,第二底封部i27通过折痕线kg与第二底折耳折合面19连接,对折部 a2与对折部b3各自的第一底封部i26与第二底封部i27通过折痕线gr连接且对合密封粘接;

90.第一底封部ii28,通过折痕线iq与第一底封部i26连接,通过折痕线 hi与第一底部表面20,通过折痕线hp与第一再向侧封ii24连接;

91.第二底封部ii29,通过折痕线ks与第二底封部i27连接,通过折痕线 kl与第二底部表面21,通过折痕线lt与第二再向侧封ii25连接;对折部 a2与对折部b3各自的第一底封部ii28与第二底封部ii29对合密封粘接。从而实现良好的粘接,结构合理,实现十字形粘接对合,结构美观,各个表面不易变形,受力均衡。

92.本实施例的底部封合工艺,用于对折合包装容器结构进行底部封合;该工艺包括以下步骤;说明书附图中的工艺流程非穷举,对其进行合理的改变、添减及调整均是本实用新型的保护范围。

93.步骤一,侧封边密封,通过焊接机、粘接机、或热风机将第一侧封部6 与第二侧封部7进行密封处理;

94.步骤二,侧封边折合,通过模具或人工将第一侧封部6与第一侧面外侧方向相反于第二侧封部7与第二侧面外侧粘接方向分别折合;

95.步骤三,底封边对折,通过模具或人工对底部5的折痕线进行折合,使得底封部10对合;其中,底封部10对合面垂直于第一侧封部6对合面;

96.步骤四,底封边密封,通过焊接机、粘接机、或热风机将底封部10进行密封处理;

97.步骤五,底部封边侧向翻折,通过模具或人工将底封部10侧翻;

98.步骤六,底部封边侧向粘接,通过焊接机、粘接机、或热风机将底封部 10粘接在底部5。

99.在步骤五之后,首先,通过模具或人工对第一上折耳12与第二顶折耳 11翻折后并与底封部10接触;然后,底部折耳粘接,通过焊接机、粘接机、或热风机将第一上折耳12与第二顶折耳11分别与底封部10粘接;

100.在步骤二之后,进行侧边粘接,通过模具将第一侧封部6与第一侧面外侧方向相反

于第二侧封部7与第二侧面外侧粘接方向分别粘接;

101.在步骤二之后,通过灌装机从折合包装体1的底部待密封口进行灌装;

102.在步骤二之后或在步骤一之后,且在步骤三之前,通过模具或人工对底折耳a8与底折耳b9进行底部预成型折合,使得底部5折痕线产生折痕记忆。

103.本实用新型充分描述是为了更加清楚的公开,而对于现有技术就不再一一列举。

104.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;作为本领域技术人员对本实用新型的多个技术方案进行组合是显而易见的。而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。