1.本发明涉及蓄电池自动化生产领域,尤其涉及一种蓄电池在线自动短路检测设备。

背景技术:

2.铅酸蓄电池是一种电极主要由铅及其氧化物制成,电解液是硫酸溶液的蓄电池。铅酸电池放电状态下,正极主要成分为二氧化铅,负极主要成分为铅;充电状态下,正负极的主要成分均为硫酸铅。铅酸蓄电池在制备过程中需要进行短路检测,对蓄电池端子接电进行短路测试,现有技术cn113884921a公开了一种蓄电池多通道短路测试装置,多个蓄电池在运输辊道上排列好之后进行运输,运输到插入腔处,多个蓄电池和与其对应的检测头的检测片接触,进行检测短路。该专利为单独的短路检测装置,而目前蓄电池后续的生产采用自动化运输带的形式进行,多个蓄电池需要限位放置在一起进行统一的接电测试,而蓄电池在限位好检测完毕后需要再转移出去,因此需要限位的机构方便蓄电池的转移,来适应自动化的生产,因此亟需解决这一问题。

技术实现要素:

3.为解决上述问题,本发明提供一种蓄电池在线自动短路检测设备,包括有工作台,工作台前部上方设置有升降的接电块,接电块底部分布有接电头与蓄电池端子接触,接电头连接短路测试仪进行短路测试,所述工作台上设置有前后滑行的滑行座,滑行座顶部除去右端外设置有限位边用于限位放置多个蓄电池;接电块右端底部设置有挡边,滑行座滑行至接电块下方,接电块下降,挡边与限位边一起对滑行座上放置的蓄电池的下部进行限位;所述工作台右侧设置有下料台,下料台后侧设置有下料运输带。

4.进一步改进在于,所述下料台上设置有右拉机构将滑行座上蓄电池拉至下料台上,下料台上还设置有后拉机构将下料台上蓄电池拉至下料运输带上。

5.进一步改进在于,所述下料台顶端设置有与滑行座高度平齐的台板,台板左端延伸至与滑行座紧贴;右拉机构包括有台板顶部前侧设置有右拉气缸,右拉气缸左侧活塞杆位于滑行座前侧,右拉气缸左侧活塞杆连接有右拉板,右拉板初始时位于滑行座左侧的限位边上方。

6.进一步改进在于,所述台板顶部后端设置有龙门架一,后拉机构包括有设置在龙门架一顶部后端的后拉气缸,后拉气缸前侧活塞杆穿过龙门架一连接有后拉板,后拉板后端底部设置有后拉块,后拉块与蓄电池接触后拉,初始时后拉板位于滑行座右方前侧,台板上的蓄电池通过后拉板后拉穿过龙门架一到下料运输带上。

7.进一步改进在于,所述工作台顶部有左右两条前后直线轨,滑行座位于两条前后直线轨上前后滑行,滑行座后侧连接有前后推拉气缸,前后推拉气缸设置在工作台后端。

8.进一步改进在于,所述工作台顶部前端位于两条前后直线轨之间设置有限位块,

滑行座通过前后推拉气缸前推与限位块接触时,接电块的接电头与滑行座上蓄电池的端子一一上下对应。

9.进一步改进在于,所述工作台前部上方设置有龙门架二,龙门架二顶部设置有下推气缸,下推气缸底部活塞杆穿过龙门架二连接着接电块。

10.本发明的有益效果:本发明通过设置前后滑行的滑行座来放置多个蓄电池,滑行座通过三个限位边对蓄电池三边限位,接电块下移使得挡边作为第四个限位边对蓄电池进行稳定的限位,接电块下移限位的同时接电头与蓄电池端子接电进行检测;这样在检测完毕后,滑行座顶部右侧为缺口,可顺畅的将蓄电池转移到下料台上,再转移到下料运输带上下料,很好的满足自动化转移的需求,无需额外的机构。并且只有当挡边完全下移挡住蓄电池才可接电,这样实现防错的效果。

11.本发明的下料台顶部有与滑行座高度平齐的台板,这样检测完毕后接电块上移回程,通过启动右拉机构的右拉气缸带动右拉板将滑行座上的蓄电池全部经过滑行座顶部右侧的缺口拉到台板上位于后拉板后侧,这样十分顺畅,转移的过程不存在干扰;而后拉机构通过龙门架一设置,这样后拉机构的后拉气缸启动带动后拉板的后拉块将所有的蓄电池穿过龙门架一到下料运输带上下料,巧妙的设计满足自动化转移的需求。

12.本发明的滑行座位于两条前后直线轨上通过前后推拉气缸滑行,这样滑行座滑行至后端进行放置蓄电池,滑行至前端与限位块接触时,通过启动下推气缸使得接电块的接电头与蓄电池的端子接触进行接电短路测试,这样一端上料一端工作,不干扰工作,也保证操作安全。

附图说明

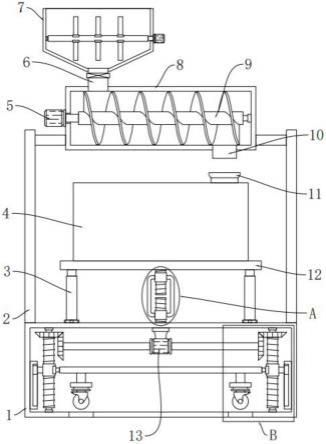

13.图1是本发明的主视图。

14.图2是本发明除去龙门架二处的的俯视图。

15.图3是本发明龙门架一处的主视图。

16.图4是本发明龙门架一处的右视图。

17.其中:1-工作台,2-接电块,3-接电头,4-滑行座,5-限位边,6-挡边, 7-下料台,8-下料运输带,9-台板,10-右拉气缸,11-右拉板,12-龙门架一,13-后拉气缸,14-后拉板,15-前后直线轨,16-前后推拉气缸,17-限位块,18-龙门架二,19-下推气缸,20-后拉块。

具体实施方式

18.为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

19.如图1-4所示,本实施例提供一种蓄电池在线自动短路检测设备,包括有工作台1,工作台1前部上方设置有升降的接电块2,接电块2底部分布有接电头3与蓄电池端子接触,接电头3连接短路测试仪进行短路测试,所述工作台1上设置有前后滑行的滑行座4,滑行座4顶部除去右端外设置有限位边5用于限位放置多个蓄电池;接电块2右端底部设置有挡边6,滑行座4滑行至接电块2下方,接电块2下降,挡边6与限位边5一起对滑行座4上放置的蓄电池的下部进行限位;所述工作台1右侧设置有下料台7,下料台7后侧设置有下料运输带8。通过设置前后滑行的滑行座4来放置多个蓄电池,滑行座4通过三个限位边5对蓄电池三边

限位,接电块2下移使得挡边6作为第四个限位边对蓄电池进行稳定的限位,接电块2下移限位的同时接电头3与蓄电池端子接电进行检测;这样在检测完毕后,滑行座4顶部右侧为缺口,可顺畅的将蓄电池转移到下料台7上,再转移到下料运输带8上下料,很好的满足自动化转移的需求,无需额外的机构。并且只有当挡边6完全下移挡住蓄电池才可接电,这样实现防错的效果。

20.所述下料台7上设置有右拉机构将滑行座4上蓄电池拉至下料台7上,下料台7上还设置有后拉机构将下料台7上蓄电池拉至下料运输带8上;所述下料台7顶端设置有与滑行座4高度平齐的台板9,台板9左端延伸至与滑行座4紧贴;右拉机构包括有台板9顶部前侧设置有右拉气缸10,右拉气缸10左侧活塞杆位于滑行座4前侧,右拉气缸10左侧活塞杆连接有右拉板11,右拉板11初始时位于滑行座4左侧的限位边5 上方;所述台板9顶部后端设置有龙门架一12,后拉机构包括有设置在龙门架一12顶部后端的后拉气缸13,后拉气缸13前侧活塞杆穿过龙门架一12连接有后拉板14,后拉板14后端底部设置有后拉块20,后拉块20与蓄电池接触后拉,初始时后拉板14位于滑行座4右方前侧,台板9上的蓄电池通过后拉板14后拉穿过龙门架一12到下料运输带8上。下料台7顶部有与滑行座4高度平齐的台板9,这样检测完毕后接电块2上移回程,通过启动右拉机构的右拉气缸10带动右拉板11将滑行座4上的蓄电池全部经过滑行座4顶部右侧的缺口拉到台板9上位于后拉板14后侧,这样十分顺畅,转移的过程不存在干扰;而后拉机构通过龙门架一12设置,这样后拉机构的后拉气缸13启动带动后拉14板将所有的蓄电池穿过龙门架一12到下料运输带8上下料,巧妙的设计满足自动化转移的需求。

21.所述工作台1顶部有左右两条前后直线轨15,滑行座4位于两条前后直线轨15上前后滑行,滑行座4后侧连接有前后推拉气缸16,前后推拉气缸16设置在工作台1后端;所述工作台1顶部前端位于两条前后直线轨15之间设置有限位块17,滑行座4通过前后推拉气缸16前推与限位块17接触时,接电块2的接电头3与滑行座4上蓄电池的端子一一上下对应;所述工作台1前部上方设置有龙门架二18,龙门架二18顶部设置有下推气缸19,下推气缸19底部活塞杆穿过龙门架二18连接着接电块2。滑行座4位于两条前后直线轨15上通过前后推拉气缸16滑行,这样滑行座4滑行至后端进行放置蓄电池,滑行至前端与限位块17接触时,通过启动下推气缸19使得接电块2的接电头3与蓄电池的端子接触进行接电短路测试,这样一端上料一端工作,不干扰工作,也保证操作安全。

22.实际使用时:首先前后推拉气缸16将滑行座4在前后直线轨15上滑行至后端,往滑行座4上放置多个紧密排列在一起的蓄电池,通过限位边5对蓄电池三边限位好位置,之后启动前后推拉气缸16将滑行座4在前后直线轨15上滑行至前端与限位块17接触对滑行座4位置限位好,之后启动下推气缸19带动接电块2下移,使得挡边6插在三个限位边5右侧缺口处与其一起对所有的蓄电池进行限位,接电块2进一步下移使得接电头3与蓄电池的端子接触,之后短路测试仪进行短路测试,测试完毕后,接电块2上移回程,启动右拉气缸10带动右拉板11将蓄电池经过三个限位边5右侧的缺口拉倒下料台7的台板9上,最后启动后拉气缸13带动后拉板14的后拉块20将所有的蓄电池穿过龙门架一12到下料运输带8上进行下料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。