1.本发明是关于一种蚀刻液,特别是指一种能以离子交换方式回收再利用的金属层蚀刻液及其回收设备。

背景技术:

2.在平板显示器的生产程序中,基板上所溅镀的金属配线为铜合金,相较于以往的铝合金,拥有更佳的电导率,但铜与基板的粘着性差,易造成铜层脱落,为此通常使用钼合金作为铜层与基板间的膜层,因此蚀刻液的类型也须考虑到钼层的蚀刻效能。在蚀刻过程中,铜的蚀刻速率大于钼的蚀刻速率,因此在多数的铜钼蚀刻液文献中,多以过氧化氢作为主要成分,并常添加氟化物来调整钼的蚀刻速率,但氟离子的毒性高,且对环境污染大,并同时会腐蚀玻璃基板。

3.在蚀刻过程中,随着蚀刻的次数与时间增长,蚀刻液中的铜离子浓度也会随之上升,此时蚀刻液会逐渐变的不稳定,当铜离子浓度达一定程度后,现行方法多采用添加剂的方式去延长蚀刻液的使用寿命,但此方法无法完全解决蚀刻液在高铜离子浓度下所呈现的不稳定状态,且当铜离子浓度再继续升高后,此废弃的蚀刻液中含极高浓度的铜离子,其废水处理成本高昂。

4.另外,市售蚀刻液中配方对铜离子具有高亲和力,难以借由离子交换的方式回收铜离子。

技术实现要素:

5.因此,本发明的其中一目的,即在提供一种不使用氟离子,且能回收铜离子的金属层蚀刻液。

6.本发明的金属层蚀刻液,包含0.01至20wt%的氧化剂、0.01至3wt%的腐蚀抑制剂、0.6至6wt%的溶剂、1至10wt%的酸碱值调整剂、1至20wt%的有机酸、0.01至30wt%的螯合剂及补至100wt%的水性介质。其中,该螯合剂是选自二甲基乙醛二肪、乙酰酮、生长激素、胺基乙酸、乙二胺四乙酸、乙二胺、羟基乙叉二膦酸、二氮杂菲的其中之一或以上的混合物。

7.本发明的另一技术手段,是在于该氧化剂选自于过氧化氢、硝酸铁、碘酸钾、乙酸及过锰酸钾所组成的一群组中的至少一种。

8.本发明的另一技术手段,是在于该腐蚀抑制剂选自于苯并三唑、三聚氰酸、1,2,3-三唑、3-胺基-1,2,4-三唑、3-硝基-1,2,4-三唑、波沛得、苯并三唑-5-羧酸、3-胺基-1,2,4-三唑-5-羧酸、1-羟基苯并三唑及硝基苯并三唑所组成的一群组中的至少一种。

9.本发明的另一技术手段,是在于该溶剂选自于苯脲、乙二醇单苯醚、二乙二醇单甲醚、乙酰苯胺及单乙醇胺所组成的一群组中的至少一种。

10.本发明的另一技术手段,是在于该酸碱值调整剂选自于亚氨基二乙酸、依替膦酸、2-氨基-2-甲基-1-丙醇、乙二胺四乙酸、二甲基乙醇胺、硝基三乙酸及乙酰苯胺所组成的一

群组中的至少一种。

11.本发明的另一技术手段,是在于该有机酸选自于琥珀酸、丙二酸、乳酸、苹果酸、柠檬酸、酒石酸、乙醇酸、丙氨酸及胱氨酸所组成的一群组中的至少一种。

12.本发明的另一技术手段,是在于该水性介质为去离子水,其含量较佳为30至50wt%,该氧化剂的含量较佳为1至15wt%,该腐蚀抑制剂的含量为0.04至1wt%,该溶剂的含量较佳为1.2至4wt%,该酸碱值调整剂的含量较佳为2至8wt%,该螯合剂的含量较佳为0.1至10wt%。

13.本发明的另一目的,是提供一种回收前述金属层蚀刻液的回收设备。

14.本发明的金属层蚀刻液的回收设备,包含一蚀刻槽、一离子交换系统及一树脂再生系统。该蚀刻槽盛装有蚀刻液,并具有一第一铜离子监测设备,用以量测该蚀刻液的铜离子浓度。该离子交换系统与该蚀刻槽连通,用以将该蚀刻槽内铜离子浓度过高的蚀刻液进行离子交换以降低铜离子浓度,并进行添加剂的补充后,蚀刻液会再送回蚀刻槽重复使用。该树脂再生系统,用以对进行离子交换后的离子交换系统进行再生,并将再生后产生的洗脱液收集至一洗脱液槽,以回收洗脱液内的铜离子。

15.本发明的另一技术手段,是在于该离子交换系统包括至少一与该蚀刻槽连通的暂存桶、至少一连通该暂存桶的树脂塔及一量测该暂存桶内的蚀刻液的第二铜离子监测设备,蚀刻液进入该暂存桶后是与该树脂塔进行循环式的铜离子吸附,该第二铜离子监测设备量测该暂存桶内的蚀刻液的铜离子浓度降至适当范围后,蚀刻液可再送回蚀刻槽重复使用。

16.本发明的另一技术手段,是在于该离子交换系统还包括一添加剂槽,用以对该暂存桶进行添加剂的补充,其中,以蚀刻液总量为100wt%,该添加剂至少包括蚀刻液总量的0.5~5wt%的过氧化氢、蚀刻液总量的0.02~0.2wt%的唑类化合物以及蚀刻液总量的0.02~0.2wt%的胺类化合物。

17.本发明的另一技术手段,是在于该树脂再生系统包括一用以对该树脂塔通入无机酸液的酸液桶槽,及一收集该树脂塔的洗脱液的洗脱液槽。

18.本发明的另一技术手段,是在于当该蚀刻槽内蚀刻液的铜离子浓度大于4000ppm时需输送至该离子交换系统进行铜离子的回收,当该暂存桶内的蚀刻液的铜离子浓度小于3000ppm时可再送回蚀刻槽重复使用。

19.本发明的另一技术手段,是在于离子交换系统的树脂塔是选自于弱阳型离子交换树脂、强阳型离子交换树脂、弱阴型离子交换树脂、强阴型离子交换树脂以及螯合型离子交换树脂的至少一种。

附图说明

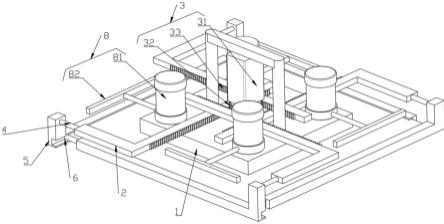

20.图1是一示意图,为本发明金属层蚀刻液的回收设备的较佳实施例。

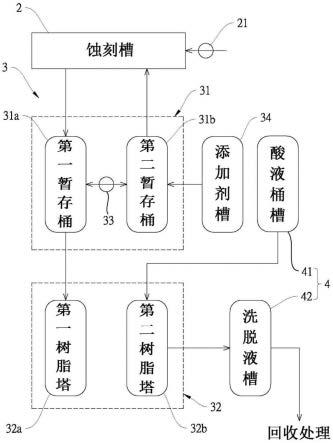

21.附图中的符号说明:2蚀刻槽;21第一铜离子监测设备;3离子交换系统;31暂存桶;31a第一暂存桶;31b第二暂存桶;32树脂塔;32a第一树脂塔;32b第二树脂塔;33第二铜离子监测设备;34添加剂槽;4树脂再生系统;41酸液桶槽;42洗脱液槽。

具体实施方式

22.有关本发明的相关申请专利特色与技术内容,在以下配合参考图式的较佳实施例的详细说明中,将可清楚的呈现。在进行详细说明前应注意的是,类似的组件是以相同的编号作表示。

23.本发明金属层蚀刻液的较佳实施例,包含0.01至20wt%的氧化剂、0.01至3wt%的腐蚀抑制剂、0.6至6wt%的溶剂、1至10wt%的酸碱值调整剂、1至20wt%的有机酸、0.01至30wt%的螯合剂及补至100wt%的水性介质。

24.氧化剂选自于:过氧化氢(h2o2)、硝酸铁(fe(no3)3)、碘酸钾(kio3)、乙酸(ch3coooh)及过锰酸钾(kmno4)所组成的一群组中的至少一种。

25.腐蚀抑制剂是选自于:苯并三唑、三聚氰酸(1,3,5-triazine-2,4,6-triol)、1,2,3-三唑、3-胺基-1,2,4-三唑、3-硝基-1,2,4-三唑、波沛得(purpald)、苯并三唑-5-羧酸、3-胺基-1,2,4-三唑-5-羧酸及1-羟基苯并三唑或硝基苯并三唑所组成的一群组中的至少一种。

26.溶剂是选自于:苯脲(phenylurea)、乙二醇单苯醚(ethylene glycol monophenyl ether)、二乙二醇单甲醚(diethylene glycol monomethyl ether)、乙酰苯胺(acetanilide)及单乙醇胺(monoethanolamine)所组成的一群组中的至少一种。

27.酸碱值调整剂是选自于:亚氨基二乙酸(iminodiacetic acid)、依替膦酸(etidronic acid)、2-氨基-2-甲基-1-丙醇(2-amino-2-methyl-1-propanol,1-amino-2-propanol)、乙二胺四乙酸(ethylenediaminetetraacetic acid)、二甲基乙醇胺(dimethyl-ethanolamine)、硝基三乙酸(nitrilotriacetic acid)及乙酰苯胺(acetanilide)所组成的一群组中的至少一种。

28.有机酸是选自于:琥珀酸(succinic acid)、丙二酸(malonic acid)、乳酸(lactic acid)、苹果酸(malic acid)、柠檬酸(citric acid)、酒石酸(tartaric acid)、乙醇酸(glycolic acid)、丙氨酸(alanine)、胱氨酸(cystine)所组成的一群组中的至少一种。有机酸的填加可以增进螯合作用。

29.螯合剂是选自于:二甲基乙醛二肪(dimethylglyoxime)、乙酰酮(acetylacetone)、生长激素(auxin)、胺基乙酸(glycine)、乙二胺四乙酸(ethylenediamine-tetra-acetic acid,edta)、乙二胺(ethylene diamine)、羟基乙叉二膦酸(hedp)、二氮杂菲(phenanthyoline)的其中之一或以上的混合物。

[0030][0031]

[0032]

以上表格所记载为本发明的各实验例,本发明金属层蚀刻液的主要技术特征在于螯合剂的选用,以使蚀刻液中的铜离子能以离子交换的方式被回收。由于目前市售蚀刻液里面的配方会与离子交换树脂竞争铜离子,故需要选用特定螯合剂,才能使离子交换树脂吸附蚀刻液中的铜离子。由于铜离子对应不同的螯合剂会有亲和力强弱的不同,所以若选用与铜离子具强亲和力的螯合剂,铜离子会倾向于与蚀刻液中的螯合剂结合,而难以被离子交换树脂吸附。因此本发明是选用与铜离子亲和力较弱的螯合剂。

[0033]

另外,图1为本发明金属层蚀刻液的回收设备的较佳实施例,则是用来回收前述金属层蚀刻液,包含一蚀刻槽2、一离子交换系统3及一树脂再生系统4。

[0034]

其中,该蚀刻槽2盛装有蚀刻液,并具有一第一铜离子监测设备21,用以量测该蚀刻液的铜离子浓度。要说明的是,由于铜离子在溶液中会呈现蓝色,因此该第一铜离子监测设备21是利用特定波长的有色光照射该蚀刻槽2内的蚀刻液,并测其吸收度,就能计算出蚀刻液内所含的铜离子浓度。于本实施例中,该蚀刻槽2内的蚀刻液浓度大于4000ppm时需输送至该离子交换系统3进行铜离子的回收。于实际实施时,可视情况更改设定值。

[0035]

该离子交换系统3与该蚀刻槽2连通,用以将该蚀刻槽2内铜离子浓度过高的蚀刻液进行离子交换以降低铜离子浓度,并进行添加剂的补充后,蚀刻液会再送回蚀刻槽2重复使用。更详细地说,该离子交换系统3包括至少一与该蚀刻槽连通的暂存桶31、至少一连通该暂存桶31的树脂塔32、一量测该暂存桶31内的蚀刻液的第二铜离子监测设备33及一添加剂槽34。于本实施例中使用一第一暂存桶31a与一第二暂存桶31b,两者之间可由三向阀与蚀刻槽2相互连通。该第一暂存桶31a与该第二暂存桶31b可用于分流两种蚀刻液:待处理的蚀刻液与处理完的蚀刻液,例如:当该蚀刻槽2中的蚀刻液达一定铜离子浓度后,可将待处理的蚀刻液导入第一暂存桶31a后,再将第二暂存桶31b中的处理完的蚀刻液导回蚀刻槽2,反之亦然。

[0036]

本实施例也使用一第一树脂塔32a与一第二树脂塔32b,分别对应该第一暂存桶31a与该第二暂存桶31b进行铜离子的吸附。两树脂塔(第一树脂塔32a与第二树脂塔32b)互为缓冲与预备使用的关系,当其中一树脂塔进行铜离子吸附时,另一树脂塔可进行再生、水洗并备用。其中,该树脂塔是选自于弱阳型离子交换树脂、强阳型离子交换树脂、弱阴型离子交换树脂、强阴型离子交换树脂以及螯合型离子交换树脂的至少一种。其中,弱阳型离子交换树脂、强阳型离子交换树脂与螯合型离子交换树脂效果较佳,螯合型离子交换树脂效果最佳。

[0037]

于本实施例中,蚀刻液由该蚀刻槽2进入该第一暂存桶31a后,是与该第一树脂塔32a进行循环式的铜离子吸附,该第二铜离子监测设备33量测该第一暂存桶31a内的蚀刻液的铜离子浓度是否降至适当范围。于本实施例中,当该第一暂存桶31a内的蚀刻液的铜离子浓度小于3000ppm时可再重复使用。该第二铜离子监测设备33的量测方式与该第一铜离子监测设备21相同,不再赘述。

[0038]

蚀刻液完成离子交换作业要由该暂存桶31送回蚀刻槽2之前,还需要通过该添加剂槽34将蚀刻液内已耗损的成分进行补充,该添加剂至少包括蚀刻液总量的0.5~5wt%的过氧化氢、蚀刻液总量的0.02~0.2wt%的唑类化合物以及蚀刻液总量的0.02~0.2wt%的胺类化合物。添加剂补充完成后,蚀刻液即可再送回蚀刻槽2重复使用。

[0039]

当离子交换系统3的树脂塔32达吸附饱和后,将树脂塔32内的蚀刻液排空,并以该

树脂再生系统4使树脂塔32进行再生步骤,该树脂再生系统4包括一用以对该树脂塔32通入无机酸液的酸液桶槽41及一收集该树脂塔32的洗脱液的洗脱液槽42。而在再生步骤前,需先以纯水清洗树脂塔32,避免残留的蚀刻液进到后续的洗脱液中。该酸液桶槽41盛装有15%的硫酸,通入该树脂塔32进行再生,使铜离子由该树脂塔32脱附,并可得一含铜的洗脱液,接着再以纯水将树脂塔32洗至出口端达中性,树脂塔32便可用于下一次的铜吸附步骤,而此含铜的洗脱液为硫酸铜溶液,铜离子浓度约为15000ppm~20000ppm,可经其他精炼过程,再制成铜相关的产品,通过此再生方法的树脂再生率可达95%以上。

[0040]

由以下表1可知,本发明的金属层蚀刻液通过该离子交换系统3进行处理后,确实可以降低蚀刻液内铜离子的浓度。表2为洗脱液内所含的铜离子浓度,可看出经再生步骤获得的洗脱液内的铜离子浓度超过13000ppm,显示铜离子确实能经由离子交换的方式被吸附而回收。本发明中的蚀刻液的铜处理量可达16000ppm,远高于目前其他用于lcd制程类型的蚀刻液,且可回收蚀刻制程中产生的铜离子,大幅降低含铜废液的处理成本。

[0041]

表1

[0042]

蚀刻液铜离子浓度(ppm)吸附前4237吸附后2388

[0043]

表2

[0044] 铜离子浓度(ppm)硫酸铜13515

[0045]

另外,以未使用过的新鲜蚀刻液,以及回收后的蚀刻液分别进行蚀刻测试,判断被蚀刻的断面的锥角、临界尺寸损失(critical dimension loss,cd loss),以及钼残留量,其结果如表3所示。

[0046]

表3

[0047] 锥角(

°

)cd loss(μm)钼残留新鲜液431.356no一次循环491.404no二次循环451.371no三次循环461.459no

[0048]

由表3的结果可以看出,即使经过三次回收后的蚀刻液,仍然可以维持与新鲜蚀刻液相近的蚀刻效果,证明本发明的蚀刻液组成在经过多次循环之后仍然可以维持蚀刻效果,进而延长蚀刻液的使用寿命,更为环保,也能降低蚀刻制程的成本。

[0049]

综上所述,本发明的蚀刻液选用特定的螯合剂,并与该回收设备配合使用,使得蚀刻液内的铜离子能以离子交换的方式被树脂塔吸附,进而降低蚀刻液内的铜离子含量,在经过适当补充之后可以重复进行蚀刻作业,延长蚀刻液的使用寿命,同时减少蚀刻废液内的铜离子含量及其处理成本,进而降低整体蚀刻制程的成本。

[0050]

以上所述,仅为本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即大凡依本发明申请专利范围及发明说明内容所作的简单的等效变化与修饰,皆仍属本发明专利涵盖的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。