1.本技术涉及装配式建筑的领域,尤其是涉及一种出筋式密拼组合壳构件。

背景技术:

2.近些年来,在一系列政策的鼓励和支持下,我国装配式建筑发展迅速,装配式建筑量逐年增加。与传统现浇施工方式相比,现阶段我国装配式建筑的施工成本更高,施工周期更长,存在进一步优化迭代的空间。因此,我国的装配式建筑发展思想要结合我国实际情况,在近年来装配式建筑应用的基础上,开展适合我国国情的装配式建筑体系研发。

3.混凝土剪力墙结构装配式组合模壳体系是指由组合壳剪力墙、组合壳梁、叠合板、预制楼梯和预制空调板等形成的混凝土剪力墙结构体系,简称装配式组合壳体系。组合壳剪力墙是指由组合壳构件和空腔内部现浇混凝土形成的剪力墙。组合壳梁是指由组合壳构件和空腔内部现浇混凝土形成的梁。组合壳构件是指由模壳、钢筋骨架和对拉连接件组成的一体化空腔构件。包括t形组合壳构件、l形组合壳构件、z形组合壳构件、十字形组合壳构件、直线式组合壳构件、组合壳梁构件和组合壳楼承板构件。模壳是指由水泥、砂、纤维等制成的用于承受混凝土浇筑侧压力的薄板,且后期免拆,厚度一般为12mm~30mm。对拉连接件是指两端埋设于模壳中,用于固定钢筋骨架和承受混凝土浇筑侧压力的杆件。

4.然而相邻的组合壳构件在相互搭接完成后需要相连时,通常需要在组合壳构件上打孔从而利用钢筋将相邻的组合壳构件绑扎在一起,较为浪费人力。

技术实现要素:

5.为了较为省力的完成相邻组合壳构件之间的连接,本技术提供一种出筋式密拼组合壳构件。

6.本技术提供的一种出筋式密拼组合壳构件采用如下的技术方案:一种出筋式密拼组合壳构件,包括两个模壳,两个模壳之间安装有钢筋骨架,所述钢筋骨架包括多组横向钢筋和多组竖向钢筋,竖向钢筋的一端伸出两个模壳之间形成竖向连接钢筋,横向钢筋的一端或者两端伸出两个模壳之间形成横向连接钢筋,伸出模壳的横向连接钢筋用于穿插进横向相邻的组合壳构件中的两个模壳之间,竖向连接钢筋用于穿插进竖向相邻的组合壳构件中的两个模壳之间。

7.通过采用上述技术方案,先将一组合壳构件安装在预定位置,当需要将横向相邻的两个组合壳构件拼装时,将另一组合壳构件向靠近安装在预定位置的组合壳构件的方向运动,使得不同组合壳构件中相邻的横向连接钢筋相互穿插,直至不同组合壳构件中的模壳相互紧贴,此时完成了横向相邻的组合壳构件之间的密拼。当需要将竖向相邻的两个组合壳构件拼装时,也将另一组合壳构件向靠近安装在预定位置的组合壳构件的方向运动,使下方的竖向连接钢筋穿插进上方组合壳构件中的两个模壳之间,直至竖向相邻的组合壳构件之间完成密拼。无需人为将相邻的两个组合壳构件绑扎在一起,较为省力的完成相邻组合壳构件之间的连接。

8.优选的,多组所述竖向连接钢筋向相互靠近的方向收口,模壳一侧的多组横向连接钢筋也向相互靠近的方向收口。

9.通过采用上述技术方案,便于相邻的组合壳构件之间的插接,且相邻的组合壳构件之间拼装时,能够减小拼装时不同组合壳构件同一位置出筋从而发生碰撞的情况发生。

10.优选的,每组所述横向钢筋均包括若干沿其中一模壳的长度方向排列的横向钢筋,每组横向连接钢筋远离模壳的一端均固定连接有同一导向筋。

11.通过采用上述技术方案,导向筋将每组横向连接钢筋的自由端固定在一条直线上,两个横向相邻的组合壳构件拼装时,可以引导两组横向连接钢筋相互插接直至到达预定插接位置。

12.优选的,至少一个所述竖向钢筋的下端固定连接有定位环,定位环用于与竖向相邻的另一组合壳构件中的竖向连接钢筋插接。

13.通过采用上述技术方案,定位环使得其中一组合壳构件中的竖向连接钢筋与另一组合壳构件中的竖向钢筋连接的较为靠近,便于两个组合壳构件中竖向连接钢筋与竖向钢筋之间能够更有效的传力。

14.优选的,每个所述定位环内均插接有一导向管,导向管与钢筋骨架可拆卸连接。

15.通过采用上述技术方案,导向管为另一组合壳构件中的竖向连接钢筋穿插进定位环内起到导向作用,且当竖向连接钢筋借助导向管穿插进相应的定位环内后,可将导向管与钢筋骨架拆卸分离。

16.优选的,所述导向管的内径大于竖向连接钢筋的直径,导向管的外径小于定位环的内径,导向管的上端通过细绳绑扎在钢筋骨架上。

17.通过采用上述技术方案,解除导向管上端的细绳,将导向管拨出组合壳构件中,如此导向管可等待进入下一个使用循环。

18.优选的,所述导向管上连接有控制组件,控制组件包括支撑板,支撑板的一侧面转动连接有两个转轴,每个转轴上均固定连接有驱动齿轮,两个驱动齿轮相互啮合,所述导向管的外侧壁固定连接有齿条,齿条沿导向管长度方向设置,齿条与其中一驱动齿轮啮合,导向管与支撑板滑动连接,支撑板的下端开设有卡接槽,卡接槽与其中一模壳的上端夹紧,远离齿条的转轴上固定连接有链轮,支撑板的下端固定连接有朝下设置的安装管,链轮上安装有链条,链条单线穿过安装管。

19.通过采用上述技术方案,当需要将导向管拔出组合壳构架中时,转动链条,链条转动带动两个驱动齿轮转动,驱动齿轮转动即可带动齿条上升,齿条逐渐上升可带动导向管逐渐向上脱离两个模壳。向上推动安装管,安装管可向上推动支撑板,支撑板逐渐脱离模板,如此控制组件带动导向管可一起脱离组合壳构件并循环使用。

20.优选的,所述导向管的外侧壁固定连接有导向杆,导向杆与导向管同向设置,导向管的外侧壁还固定连接有过渡杆,过渡杆远离导向管的一端固定连接有圆块,圆块与导向杆位于导向管的同一侧,圆块位于导向杆的下方,支撑板靠近导向管的一侧面开设有导向槽,导向槽的横截面朝靠近导向管的方向逐渐收口设置,导向杆的横截面与导向槽的横截面形状大小相同,导向杆与导向槽滑动连接,齿条的上端固定连接有限位块,限位块位于齿条靠近驱动齿轮的一侧,当导向管向上运动直至导向杆脱离导向槽时,圆块穿插进导向槽内并与导向槽滑动连接。

21.通过采用上述技术方案,在齿条带动导向管上升的过程中,导向杆沿导向槽滑动,直至导向杆从导向槽的上端脱离导向槽时,圆块从导向槽的下端穿插进导向槽内并沿导向槽向上滑动。但圆块高于驱动齿轮时,齿条和导向管受限位块的重力向靠近驱动齿轮的方向倾倒,此时便于向上推动安装管直至安装管带动导向管与组合壳构件分离。

22.综上所述,本技术包括以下至少一种有益技术效果:1.无需人为将相邻的两个组合壳构件绑扎在一起,较为省力的完成相邻组合壳构件之间的连接;2.导向筋可以引导两组横向连接钢筋相互插接直至到达预定插接位置;3.导向管可以拆卸分离,便于循环使用。

附图说明

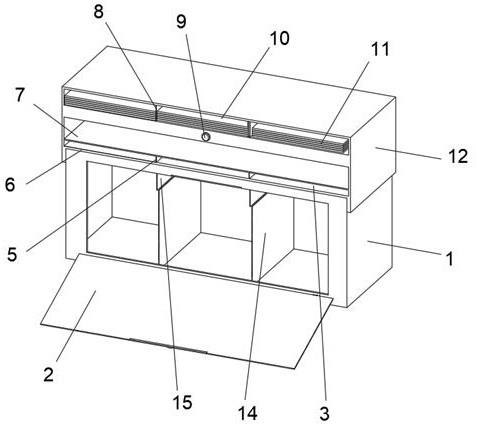

23.图1是本技术实施例一体现组合壳构件的结构示意图。

24.图2是本技术实施例一体现横向相邻的两个组合壳构件拼接的结构示意图。

25.图3是本技术实施例一体现竖向相邻的两个组合壳构件拼接的结构示意图。

26.图4是本技术实施例二体现组合壳构件的结构示意图。

27.图5是本技术实施例三体现控制组件带动导向管脱离模壳的结构示意图。

28.图6是本技术实施例三体现控制组件与导向管连接方式的结构示意图。

29.图7是本技术实施例三体现圆块的结构示意图。

30.附图标记说明:1、模壳;2、钢筋骨架;21、横向钢筋;211、横向连接钢筋;22、竖向钢筋;221、竖向连接钢筋;23、箍筋;24、导向筋;25、定位环;3、导向管;31、齿条;32、限位块;33、导向杆;34、过渡杆;35、圆块;4、控制组件;41、支撑板;411、导向槽;412、过渡腔;42、转轴;43、驱动齿轮;44、传动齿轮;45、卡接槽;46、安装管;47、链轮;48、链条。

具体实施方式

31.以下结合附图1-图7对本技术作进一步详细说明。

32.实施例1本技术实施例公开一种出筋式密拼组合壳构件。参照图1,组合壳构件包括两个模壳1,两个模壳1之间设有连接件,两个模壳1之间通过连接件紧固连接,连接件可以为对拉螺栓等紧固件。两个模壳1之间的空腔绑扎有钢筋骨架2,钢筋骨架2包括两组横向钢筋21、两组竖向钢筋22和若干箍筋23。

33.每组横向钢筋21均包括若干相互平行且位于同一平面内的横向钢筋21,每组竖向钢筋22均包括若干相互平行且位于同一平面内的竖向钢筋22。若干横向钢筋21和若干竖向钢筋22相互垂直设置,且横向钢筋21和竖向钢筋22之间通过箍筋23紧固连接,横向钢筋21与模壳1净距为钢筋保护层厚度。

34.横向钢筋21的端部伸出两个模壳1之间,竖向钢筋22的端部也伸出两个模壳1之间,本实施例中的组合壳构件三面出筋(两侧和顶部)。竖向钢筋22的上端伸出两个模壳1之间形成竖向连接钢筋221,两组竖向连接钢筋221向相互靠近的方向收口设置。

35.横向钢筋21的两端均伸出两个模壳1之间形成横向连接钢筋211,组合壳构件两侧的横向连接钢筋211根据拼接方式设计为向内预弯折或不弯折,本实施例中组合壳构件一

侧的两组横向连接钢筋211向相互靠近的方向呈收口设置,即两组横向连接钢筋211预弯折,另一侧的两组横向连接钢筋211不弯折。每组横向连接钢筋211远离模壳1的一端均固定连接有同一个导向筋24。

36.参照图1和图2,当需要将两个横向相邻的组合壳构件相连时,先将其中一组合壳构件安装在预定的位置,随后将另一组合壳构件吊起至高于下方的组合壳构件,将高处的组合壳构件中的一组未弯折的横向连接钢筋211对准下方的组合壳构件中的一组收口的横向连接钢筋211。

37.保持高处的组合壳构件水平位置不变,并将高处的组合壳构件沿导向筋24竖向下落,下落的过程中将高处的组合壳构件向下方的组合壳构件的方向水平推送,直至两个组合壳构件紧密拼接,此时相邻的两组横向连接钢筋211相互插接。导向筋24将每组横向连接钢筋211的自由端固定在一条直线上,相邻组合壳构件拼装时可以减小横向连接钢筋211自由端相互碰撞的情况发生,从而引导两组相互插接的横向连接钢筋211到达预定插接位置。

38.当竖向相邻的两个组合壳构件之间需要拼接时,将其中一组合壳构件吊起至另一组合壳构件的上方,使下方组合壳构件中的竖向连接钢筋221穿插至上方组合壳构件中的两组竖向连接钢筋221之间。向下移动位于上方的组合壳构件,直至两个组合壳构件完成紧密拼装。

39.参照图1和图3,由于竖向相邻的两个组合壳构件相互拼装后,两个组合壳构件内的竖向连接钢筋221搭接后无法进行绑扎。为了使竖向相邻的两个组合壳构件之间拼接的较为紧密,边缘构件处的竖向钢筋22的下端均绑扎有一定位环25,定位环25位于竖向钢筋22的内侧,定位环25的圆环面与竖向连接钢筋221垂直。

40.此时拼装竖向相邻的两个组合壳构件时,将下方组合壳构件中的边缘构件处的竖向连接钢筋221均穿插进上方组合壳构件中相应的定位环25内。定位环25将多个较长的竖向连接钢筋221限制在搭接区域内,使搭接区域内的竖向连接钢筋221与竖向钢筋22尽量靠近,便于竖向连接钢筋221与竖向钢筋22更有效的传力。

41.每个定位环25内均插接有一导向管3,导向管3外径小于定位环25内径,导向管3的内径大于竖向连接钢筋221的直径。导向管3的上端通过细绳绑扎在钢筋骨架2上,并使导向管3有一定的竖向自由度。竖向相邻的两个组合壳构件拼装时,将边缘构件处的每个竖向连接钢筋221均与上方的导向管3插接。

42.本技术实施例一种出筋式密拼组合壳构件的实施原理为:当需要拼装竖向相邻的两个组合壳构件时,将下方的组合壳构件中每个竖向连接钢筋221插入上方组合壳构件中相应的导向管3中,向下移动位于上方的组合壳构件,直至两个组合壳构件完成拼装。随后解除导向管3上端的细绳,将导向管3拨出等待进入下一个使用循环。

43.实施例2本技术实施例公开一种出筋式密拼组合壳构件。参照图4,与实施例1的不同之处在于,本实施例中的组合壳构件两面出筋(一个侧边和顶部),顶部出筋向内预弯折,两侧出筋根据拼接方式设计为向内预弯折或不弯折。

44.实施例3本技术实施例公开一种出筋式密拼组合壳构件。参照图5,与实施例1或实施例2的不同之处在于,每个导向管3上均可拆卸连接有将导向管3与其中一模壳1之间固定的控制

组件4。组合壳构件在竖向通常只叠放两层,通过控制组件4便于从较低的位置控制位于上方的组合壳构件中的导向管3与组合壳构件拆卸分离。

45.参照图5和图6,控制组件4包括支撑板41,支撑板41的下端面开设有卡接槽45,卡接槽45与其中一模壳1的上端卡紧。支撑板41靠近相应导向管3的一侧面转动连接有两个转轴42,每个转轴42上均固定连接有一驱动齿轮43,支撑板41靠近相应导向管3的一侧面还转动连接有两个传动齿轮44,传动齿轮44位于两个驱动齿轮43之间。两个传动齿轮44之间相互啮合,每个驱动齿轮43均与相邻的传动齿轮44相互啮合。

46.导向管3的外侧壁固定连接有齿条31,齿条31沿导向管3的长度方向设置,齿条31与靠近导向管3的一驱动齿轮43相啮合。齿条31的上端固定连接有限位块32,限位块32位于齿条31靠近驱动齿轮43的一侧从而限制齿条31与驱动齿轮43的分离。

47.齿条31背离导向管3的一侧壁固定连接有导向杆33,导向杆33也沿导向管3的长度方向设置。支撑板41靠近驱动齿轮43的一侧面开设有导向槽411,导向槽411竖直方向设置,导向杆33的横截面与导向槽411的横截面均为t字型,导向杆33伸入导向槽411内并与导向槽411滑动连接。

48.参照图7,导向管3的外侧壁固定连接有过渡杆34,过渡杆34朝远离导向管3的方向垂直导向杆33设置,且过渡杆34远离导向管3的一端固定连接有圆块35。圆块35与导向杆33位于导向管3的同一侧,且圆块35位于导向杆33的下方。

49.参照图5和图6,支撑板41的下表面固定连接有竖直向下设置的安装管46,远离导向管3的一转轴42上固定连接有链轮47,链轮47位于支撑板41背离驱动齿轮43的一侧,链轮47上安装有链条48,链条48单线穿过安装管46内。支撑板41背离链轮47的一侧面开设有过渡腔412,过渡腔412的底壁与导向槽411的底壁平齐。

50.拉动链条48转动,链条48转动则带动链轮47转动,链轮47转动通过转轴42带动远离导向管3的驱动齿轮43转动。远离导向管3的驱动齿轮43转动通过多个传动齿轮44带动靠近导向管3的驱动齿轮43转动,此时齿条31带动导向管3逐渐上升并逐渐脱离两个模壳1之间,导向杆33沿导向槽411滑动。

51.当导向杆33从导向槽411的上端脱离导向槽411时,圆块35(参照图7)从导向槽411的下端滑入导向槽411内。限位块32为配重块,此时驱动齿轮43继续带动齿条31和导向管3上升,直至圆块35高于驱动齿轮43,如此导向管3受限位块32的作用向靠近控制组件4的方向倾倒,导向槽411的设置使得导向杆33能够顺利的随导向管3一同发生倾倒,在此过程中,圆块35在导向槽411内转动。

52.导向杆33在上升的过程中可能会与预弯折的竖向连接钢筋221发生碰撞,但由于竖向连接钢筋221具有一定的形变空间,因而竖向连接钢筋221难以影响导向杆33的升降。

53.本技术实施例一种出筋式密拼组合壳构件的实施原理为:当需要将导向管3与组合壳构件拆卸分离时,在较低的位置拉动链条48转动,链条48转动则通过驱动齿轮43和传动齿轮44带动齿条31和导向管3上升。当导向杆33脱离导向槽411时,圆块35滑动导向槽411内并沿导向槽411继续上升,直至齿条31和导向管3受限位块32的作用力发生倾倒,齿条31和导向管3搭接在驱动齿轮43的上方。

54.然后向上推动安装管46,安装管46带动控制组件4向上运动,直至卡接槽45脱离模壳1,此时可完成控制组件4和导向管3两者与模壳1的分离。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。