1.本实用新型涉及钢芯铝上料技术领域,具体为钢芯铝自动上料机构。

背景技术:

2.钢芯铝以钢为芯、以铝为表的结构,因此它不但弥补了铝的缺点,而且还聚集了钢铝共有的优点,人们都知道,铝是一种非常优良的金属,它具有质轻、耐腐蚀、外形明亮等优点,所以铝制品往往具有轻便实用、寿命较长、外形美观等特点,但是铝的强度很低,这也使得铝制品很易被破坏,而采用钢芯铝之后,那么不但能保持铝制品原有的特性,还大大的增强了它的强度,这使得钢芯铝制品很难被破坏,人们在制备钢芯铝制品时需要对钢芯铝原料进行上料。

3.传统的钢芯铝上料方式存在以下缺点:

4.(1)传统的钢芯铝上料通常为人工将铝块放投放在中频炉内,人工投放无疑是增加了钢芯铝制品的生产强度;

5.(2)部分钢芯铝上料选用机器人上料,机器人上料无法精准定位,这就容易出现铝块投放在中频炉边缘的现象,降低了钢芯铝的生产效率。

技术实现要素:

6.本实用新型的目的在于提供钢芯铝自动上料机构,以解决上述背景技术中提出的传统的钢芯铝上料通常为人工将铝块放投放在中频炉内,人工投放无疑是增加了钢芯铝制品的生产强度;部分钢芯铝上料选用机器人上料,机器人上料无法精准定位,这就容易出现铝块投放在中频炉边缘的现象,降低了钢芯铝的生产效率的问题。

7.为实现上述目的,本实用新型提供如下技术方案:钢芯铝自动上料机构,包括上料台,所述上料台顶端的一侧转动安装有上料机器人,所述上料台顶端的另一侧固定安装有中频炉,所述上料台上固定安装有位于上料机器人两侧的铝块存放壳,所述上料机器人包括转向台、上料底座、角度轴、机械大臂、电机安装座、方向电机、方向轴、夹取机构和ccd相机,所述转向台的顶端固定安装有上料底座,所述上料底座顶端的一侧转动连接有角度轴,所述角度轴的中部固定安装有机械大臂,所述机械大臂一侧的顶端固定安装有电机安装座,ccd相机对上料机器人的抓取位置进行拍照,计算出精准位置,以此对上料机器人的机械大臂、方向轴和转向台进行调整。

8.优选的,所述电机安装座的一侧固定安装方向电机,所述方向电机的输出端穿过电机安装座固定安装有方向轴,所述方向轴的一端固定安装有夹取机构,所述夹取机构的表面固定安装有ccd相机,外接电机与转向台相连,外接电机通电后启动,外接电机带动转向台转动对上料机器人的方向进行调节,外接电机与角度轴相连,外接电机通电后启动,外接电机带动角度轴转动,角度轴带动机械大臂转动,对机械大臂的偏转角度进行调节,方向电机通电后启动,方向电机带动方向轴转动,对安装在其上的夹取机构的夹取方向进行调节。

9.优选的,所述转向台的底端与上料台转动连接,上料机器人通过转向台安装在上料台上。

10.优选的,所述夹取机构包括伺服电机、主动伞状斜齿、驱动轴、夹取台、两个从动伞状斜齿、两个夹爪、两个活动块和两个丝杆,所述夹取台底端的两侧均开设有活动槽,两个所述活动槽的内部均转动连接有丝杆,两个所述丝杆的中部均螺纹连接有与活动槽滑动连接的活动块,两个所述活动块的底端均固定安装有夹爪,两个所述丝杆的一端穿过活动槽均固定安装有位于夹取台内部的从动伞状斜齿,所述夹取台的中部转动连接有驱动轴,所述驱动轴的底端固定安装有位于夹取台内部的主动伞状斜齿,所述驱动轴的顶端与伺服电机的输出端固定连接,两个所述从动伞状斜齿的外侧均与主动伞状斜齿的外侧啮合连接,伺服电机通电后启动,伺服电机带动主动伞状斜齿转动,主动伞状斜齿转动时与从动伞状斜齿接触,从动伞状斜齿受到主动伞状斜齿的摩擦力发生转动,从动伞状斜齿带动丝杆转动,丝杆表面的螺纹与活动块内壁的螺纹相互匹配,活动块受到与之形状大小相互匹配的活动槽限位,所以活动块沿着丝杆发生滑动,活动块滑动的过程中带动夹爪进行同步运动,两个夹爪从铝块的两侧进行夹持。

11.优选的,所述伺服电机的一侧与方向轴固定连接,夹取机构通过伺服电机安装在方向轴上。

12.优选的,所述夹取台的表面与ccd相机固定连接,夹取机构通过夹取台安装在ccd相机上。

13.与现有技术相比,本实用新型的有益效果是:

14.1、通过设置上料机器人,角度轴带动机械大臂发生角度偏转对上料机器人的上料角度进行调节,方向电机带动方向轴转动对上料机器人的夹取方向进行调节,夹取机构上的两个夹爪从铝块的两侧进行夹持,取代传统的人工上料,省时省力;

15.2、通过设置ccd相机,ccd相机对上料机器人上料前的周围环境进行图像摄取,便于上料机器人精准抓取铝块,并将固定数量的铝块投放至中频炉内,提高钢芯铝的生产效率。

附图说明

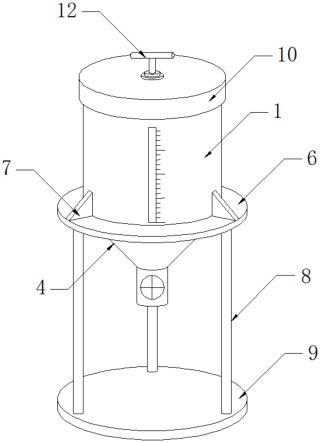

16.图1为本实用新型的侧视图;

17.图2为本实用新型的结构示意图;

18.图3为本实用新型夹取机构的结构示意图;

19.图4为本实用新型夹取机构的侧视图。

20.图中:1、上料台;2、铝块存放壳;3、上料机器人;301、转向台;302、上料底座;303、角度轴;304、机械大臂;305、电机安装座;306、方向电机;307、方向轴;308、夹取机构;3081、伺服电机;3082、主动伞状斜齿;3083、驱动轴;3084、夹取台;3085、活动槽;3086、从动伞状斜齿;3087、夹爪;3088、活动块;3089、丝杆;309、ccd相机;4、中频炉。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.请参阅图1-4,本实用新型提供了钢芯铝自动上料机构,包括上料台1,上料台1顶端的一侧转动安装有上料机器人3,上料台1顶端的另一侧固定安装有中频炉4,上料台1上固定安装有位于上料机器人3两侧的铝块存放壳2,上料机器人3包括转向台301、上料底座302、角度轴303、机械大臂304、电机安装座305、方向电机306、方向轴307、夹取机构308和ccd相机309,转向台301的顶端固定安装有上料底座302,上料底座302顶端的一侧转动连接有角度轴303,角度轴303的中部固定安装有机械大臂304,机械大臂304一侧的顶端固定安装有电机安装座305,ccd相机309对上料机器人3的抓取位置进行拍照,计算出精准位置,以此对上料机器人3的机械大臂304、方向轴307和转向台301进行调整。

23.电机安装座305的一侧固定安装方向电机306,方向电机306的输出端穿过电机安装座305固定安装有方向轴307,方向轴307的一端固定安装有夹取机构308,夹取机构308的表面固定安装有ccd相机309,外接电机与转向台301相连,外接电机通电后启动,外接电机带动转向台301转动对上料机器人3的方向进行调节,外接电机与角度轴303相连,外接电机通电后启动,外接电机带动角度轴303转动,角度轴303带动机械大臂304转动,对机械大臂304的偏转角度进行调节,方向电机306通电后启动,方向电机306带动方向轴307转动,对安装在其上的夹取机构308的夹取方向进行调节。

24.转向台301的底端与上料台1转动连接,上料机器人3通过转向台301安装在上料台1上。

25.夹取机构308包括伺服电机3081、主动伞状斜齿3082、驱动轴3083、夹取台3084、两个从动伞状斜齿3086、两个夹爪3087、两个活动块3088和两个丝杆3089,夹取台3084底端的两侧均开设有活动槽3085,两个活动槽3085的内部均转动连接有丝杆3089,两个丝杆3089的中部均螺纹连接有与活动槽3085滑动连接的活动块3088,两个活动块3088的底端均固定安装有夹爪3087,两个丝杆3089的一端穿过活动槽3085均固定安装有位于夹取台3084内部的从动伞状斜齿3086,夹取台3084的中部转动连接有驱动轴3083,驱动轴3083的底端固定安装有位于夹取台3084内部的主动伞状斜齿3082,驱动轴3083的顶端与伺服电机3081的输出端固定连接,两个从动伞状斜齿3086的外侧均与主动伞状斜齿3082的外侧啮合连接,伺服电机3081通电后启动,伺服电机3081带动主动伞状斜齿3082转动,主动伞状斜齿3082转动时与从动伞状斜齿3086接触,从动伞状斜齿3086受到主动伞状斜齿3082的摩擦力发生转动,从动伞状斜齿3086带动丝杆3089转动,丝杆3089表面的螺纹与活动块3088内壁的螺纹相互匹配,活动块3088受到与之形状大小相互匹配的活动槽3085限位,所以活动块3088沿着丝杆3089发生滑动,活动块3088滑动的过程中带动夹爪3087进行同步运动,两个夹爪3087从铝块的两侧进行夹持。

26.伺服电机3081的一侧与方向轴307固定连接,夹取机构308通过伺服电机3081安装在方向轴307上。

27.夹取台3084的表面与ccd相机309固定连接,夹取机构308通过夹取台3084安装在ccd相机309上。

28.本技术实施例在使用时:钢芯铝制备人员将铝块分别存放在铝块存放壳2内,ccd相机309对上料机器人3的抓取位置进行拍照,计算出精准位置,以此对上料机器人3的机械大臂304、方向轴307和转向台301进行调整,外接电机与转向台301相连,外接电机通电后启动,外接电机带动转向台301转动对上料机器人3的方向进行调节,外接电机与角度轴303相

连,外接电机通电后启动,外接电机带动角度轴303转动,角度轴303带动机械大臂304转动,对机械大臂304的偏转角度进行调节,方向电机306通电后启动,方向电机306带动方向轴307转动,对安装在其上的夹取机构308的夹取方向进行调节,伺服电机3081通电后启动,伺服电机3081带动主动伞状斜齿3082转动,主动伞状斜齿3082转动时与从动伞状斜齿3086接触,从动伞状斜齿3086受到主动伞状斜齿3082的摩擦力发生转动,从动伞状斜齿3086带动丝杆3089转动,丝杆3089表面的螺纹与活动块3088内壁的螺纹相互匹配,活动块3088受到与之形状大小相互匹配的活动槽3085限位,所以活动块3088沿着丝杆3089发生滑动,活动块3088滑动的过程中带动夹爪3087进行同步运动,两个夹爪3087从铝块的两侧进行夹持,夹持到铝块的上料机器人3转移至中频炉4正上方,doe试验得出最佳作业因子,放入设定数量的铝块,等待参数设定的时间,用高温位移传感器测量溶化后的液面高度,并将数值回传,液面达到设定值,通知中频炉4做翻转动作,翻转完成后归位,上料机器人3放入设定数量的铝块。

29.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。