1.本发明属于充液成形技术领域,具体涉及一种基于充液成形和电化学加工的复合成形方法及成形系统。

背景技术:

2.近年来,随着社会和科技的快速发展,尤其是近年来航空航天、汽车等高速运载领域的发展,对于复杂构件的精度要求越来越高。充液成形技术作为一种先进的柔性成形方法,液室腔内的液体可以起到溢流润滑和摩擦保持的效果,提高零件的成形极限,改善零件的成形质量。电化学加工是一种新型的加工方式,其具有效率高、加工后零件的表面粗糙度好、加工后无残余应力,不会产生回弹等特点,目前已应用于部分金属零件的加工。

3.虽然充液成形技术在一定程度上改善了零件的成形质量,但成形后仍存在回弹,甚至起皱、破裂等问题,导致成形后的构件精度不满足要求,所以如何改善这一问题,满足复杂构件高质量,高效率成形制造要求,是本领域亟待解决的技术问题。

技术实现要素:

4.本发明为解决公知技术中存在的技术问题,提供一种基于充液成形和电化学加工的复合成形方法及成形系统,利用超声振动辅助,并耦合被动式充液成形和电化学加工的复合技术,可以有效地提高复杂构件的成形极限、成形质量,消除成形过程中的回弹、起皱等缺陷。

5.本发明的第一目的是提供一种基于充液成形和电化学加工的复合成形系统,包括液压设备、凸模和凹模;所述凹模的法兰面上设置有压边圈;所述压边圈包括一体成形的上圆环、中间圆环和下圆环,所述上圆环和下圆环的外径均大于中间圆环的外径;所述上圆环和下圆环之间设置有m个超声振动装置,m为大于0的自然数;所述上圆环设置有压边圈进液口和压边圈出液口;所述凹模设置有凹模进液口,在所述凹模的法兰面上设置有o型密封圈;所述凸模上设有与电源阴极连接的负极端子;在板材上设有与电源阳极连接的正极端子。

6.优选地,所述压边圈的内径等于凹模的内径。

7.优选地,所述超声振动装置包括超声电源、换能器和变幅杆;所述变幅杆固定在下圆环的上表面,所述超声电源和换能器连接,所述换能器安装在变幅杆上。

8.本发明的第二目的是提供一种基于充液成形和电化学加工的复合成形方法,利用上述基于充液成形和电化学加工的复合成形系统完成如下步骤:s1、首先在液压设备上安装凸模、压边圈和凹模,然后测试液压设备的运行情况,清理凹模的液室,通过凹模进液口向液室内注入液体,注入液体的目标高度是液体的上表面与凹模的法兰面重合;s2、将板材放置在法兰面上,通过液压设备控制压边圈下行合模,通过预设的压边力将板材压紧,板材在压边力和o型密封圈的作用下将液室密封;

s3、通过压边圈进液口向压边圈、板材和凸模之间注入电解液,注入电解液的高度小于压边圈进液口,将板材外接电源阳极,凸模外接电源阴极,此时电路处于断开状态;s4、液压设备带动凸模下行至板材的上表面,超声振动装置开始产生机械振荡,并通过压边圈将机械振荡传递给板材,进而产生超声辅助效应,液压设备带动凸模继续下行,板材在液室压力的作用下贴紧凸模,并且在超声辅助效应下通过被动式充液成形技术逐渐成形;s5、泄压开模;s6、将凸模外接电极阴极,成形后的构件外接电极阳极,用水泵使电解液从压边圈进液口流入,从压边圈出液口流出,通电形成电化学回路,液压设备带动凸模缓缓下行对成形后的构件进行电化学加工;超声振动装置产生机械振荡,去除附着在加工区表面的加工产物;s7、关闭水泵,断开电路,液压设备带动凸模上行,将构件取出,切除多余的工艺型面,得到目标构件。

9.优选地,所述液体为油或水。

10.优选地,所述电解液为氯化钠溶液或硝酸钠溶液。

11.优选地,在s4中,凸模以3-5mm/s的速度下行至板材的上表面。

12.优选地,在s6中,当凸模下行至与板材上方0.1mm处时,超声振动装置开始产生机械振荡。

13.本发明具有的优点和积极效果是:本发明基于超声辅助减小板材与模具间的摩擦效应,并且通过超声振动有助于去除附着在加工区表面的难以被电解液冲走的加工产物;被动式充液成形具有成形极限高、变形均匀的特点;电化学加工处理后的构件无残余应力,成形更加精确。本发明在航空航天、汽车等高速运载领域,尤其是具有高精度要求的一体化成形方面具有广阔的应用前景,极大地提高了板材的成形精度,改善了成形质量。

14.本专利采用超声、液压与电化学相结合的方式,加装在压边圈上的超声振动装置在液压成形阶段通过震动减小了模具与构件之间的摩擦力使其更好地向成形方向移动避免了由于供料不足产生撕裂等问题,在电化学加工阶段有助于去除附着在加工区表面的难以被电解液冲走的加工产物。通过液压设备提供给构件一个预紧力使其贴合模具避免出现褶皱问题,从而作用在一起在保证成形质量的前提下提高了其能够拉深的高度。

15.曲率较大成形的难点为由于成形之后的残余应力导致成形后产生回弹,成形后形状和预设形状误差大,若要提高精度,必须长时间静置,但也不能完全消除回弹,而本专利在液压成形后对构件进行电化学加工,得到的构件无残余应力,无回弹,精度更高。

16.本发明着手于在成形大曲率零件会出现回弹、起皱等问题影响成形质量和效率,创造性地将充液成形、电化学加工、超声振动三种技术有机结合在一起,提高成形质量和效率,能够快速高质量的成形大曲率复杂构件。

附图说明

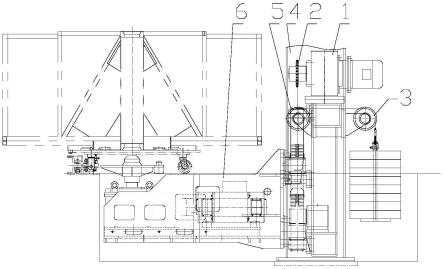

17.图1为本发明优选实施例中复合成形系统开始阶段的示意图;图2为本发明优选实施例中复合成形系统成形阶段的示意图;

图3为本发明优选实施例中泄压开模后构件产生回弹示意图;图4为本发明实施例中复合成形系统加工阶段示意图。

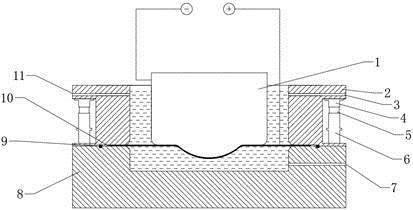

18.其中:1、凸模;2、压边圈;3、压边圈进液口;4、超声电源;5、换能器;6、变幅杆;7、凹模进液口;8、凹模;9、o型密封圈;10、板材;11、压边圈出液口。

具体实施方式

19.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:如图1至图4所示,本发明的技术方案为:一种基于充液成形和电化学加工的复合成形系统,包括液压设备、凸模1和凹模8;液压设备为现有技术,因此在图中没有体现,所述凹模8的法兰面上设置有压边圈2;所述压边圈2包括一体成形的上圆环、中间圆环和下圆环,所述上圆环和下圆环的外径均大于中间圆环的外径;所述上圆环和下圆环之间设置有m个超声振动装置,m为大于0的自然数;所述上圆环设置有压边圈进液口3和压边圈出液口11;所述凹模8设置有凹模进液口7,在所述凹模8的法兰面上设置有o型密封圈9。所述压边圈2的内径等于凹模8的内径。所述超声振动装置包括超声电源4、换能器5和变幅杆6;所述变幅杆6固定在下圆环的上表面,所述超声电源4和换能器5连接,所述换能器5安装在变幅杆6上;所述凸模1上设有与电源阴极连接的负极端子。

20.上述实施例主要包括凹模、凸模、压边圈、超声振动装置,外接脉冲电源,所述凹模的底部设置有凹模进液口,凹模上部具有法兰面,凹模内部具有液室;所述压边圈侧面设置有压边圈进液口3和压边圈出液口11,用于电化学加工阶段电解液的流通(注入和排除电解液);板材10置于凹模的法兰面上,在板材10上设有与电源阳极连接的正极端子,在板材和法兰面之间设置有o型密封圈9,o型密封圈9为o型橡胶密封圈,o型密封圈9的直径大于凹模的内径;在板材上方设置压边圈2,所述o型压边圈的侧面具有内凹空间,在内凹空间内均匀分布有多个超声振动装置,用于减小板材与模具之间由于摩擦力产生的不利影响。

21.所述超声振动装置包括超声电源4、换能器5和变幅杆6,在压边圈上,超声电源固定在压边圈内凹空间的上部,变幅杆与内凹空间的下部固定,换能器连接超声电源和变幅杆,连接方式可通过螺栓连接;在被动式液压成形阶段,超声振动发生器通过压边圈将超声振动传递给板材,减小板材与模具之间由于摩擦力产生的不利影响,在电化学加工阶段,所述超声振动发生器通过压边圈将超声振动传递给到构件上,有助于去除附着在加工区表面的难以被电解液冲走的加工产物。

22.本发明利用被动式充液成形技术及电化学加工技术,可以实现在同一台液压设备上进行构件的成形及整形。在成形过程中,利用超声振动辅助,减小板材与模具之间由于摩擦力产生的不利影响,同时耦合被动式充液成形技术,其具有“溢流润滑”、“摩擦保持”效应及厚向应力作用,使板材受力均匀,成形更加精确。此外,利用电化学加工技术,利用电解液通过工具电极作用于构件,对成形后的构件进行整形,解决成形过程中产生的泄压后构件存在的回弹问题。

23.本技术中将充液成形技术与电化学加工技术耦合,将两种技术用于同一工艺过

程,相比于传统充液成形,该方法得到的板材无残余应力,成形更加精确。

24.上述优选实施例的工作原理为:1),将凸模、凹模安装在液压设备上,测试液压设备运行情况,对凹模液室进行清理,将液室内的各种杂质如金属碎屑等清理干净,通过凹模进液口向液室内注入液体,注入液体液面高度达到凹模法兰面即可停止注液;2),将板材坯料定位放置在凹模法兰面上,控制压边圈下行合模,通过压边力将板材压紧,板材在压边力和o型密封圈的作用下将凹模液室密封防止液体泄漏;3),通过压边圈上一侧的进液口向成形后的构件、凸模和压边圈之间通过水泵注入电解液;液面高度需在压边圈进液口以下;4),凸模按照设定的速度下行至板材上表面后,压边圈上的超声振动装置开始产生机械振荡,通过压边圈将机械振荡传递给板材产生超声辅助效应,凸模继续下行,板料在液室压力的作用下贴紧凸模,并且在超声辅助作用下通过被动式充液成形技术逐渐成形。

25.5),板材成形后,泄压开模,此时成形后的构件会产生回弹,使成形精度不满足要求。

26.6),将凸模外接电极阴极,成形后的构件外接电极阳极,用水泵使电解液从压边圈进液口流入,从压边圈出液口流出,通电形成电化学回路,凸模缓缓下行对成形后的构件进行电化学加工。压边圈上的超声振动装置产生机械振荡,有助于去除附着在加工区表面的难以被电解液冲走的加工产物;7),关闭水泵,断开电路,凸模上行,将构件取出,切除多余的工艺型面,得到高精度的大曲率复杂构件。

27.一种基于充液成形和电化学加工的复合成形方法,利用上述的基于充液成形和电化学加工的复合成形系统完成如下步骤:s1、首先在液压设备上安装凸模1、压边圈2和凹模8,然后测试液压设备的运行情况,清理凹模8的液室,通过凹模进液口7向液室内注入液体,注入液体的目标高度是液体的上表面与凹模的法兰面重合;s2、将板材10放置在法兰面上,通过液压设备控制压边圈2下行合模,通过预设的压边力将板材10压紧,板材10在压边力和o型密封圈9的作用下将液室密封;s3、通过压边圈进液口3向压边圈2、板材10和凸模1之间注入电解液,注入电解液的高度小于压边圈进液口3,将板材10外接电源阳极,凸模1外接电源阴极,此时电路处于断开状态;s4、液压设备带动凸模1下行至板材10的上表面,超声振动装置开始产生机械振荡,并通过压边圈2将机械振荡传递给板材,进而产生超声辅助效应,液压设备带动凸模1继续下行,板材10在液室压力的作用下贴紧凸模1,并且在超声辅助效应下通过被动式充液成形技术逐渐成形;s5、泄压开模;s6、将凸模1外接电极阴极,成形后的构件外接电极阳极,用水泵使电解液从压边圈进液口3流入,从压边圈出液口11流出,通电形成电化学回路,液压设备带动凸模1缓缓下行对成形后的构件进行电化学加工;超声振动装置产生机械振荡,去除附着在加工区表面的加工产物;

s7、关闭水泵,断开电路,液压设备带动凸模1上行,将构件取出,切除多余的工艺型面,得到目标构件。

28.实施例一、一种基于充液成形和电化学加工的复合成形方法,包括以下步骤:1)将凸模1、凹模8定位安装在液压设备(图中未标出)上,连接方式采用螺栓连接,测试液压设备运行情况,对凹模8的液室进行清理,将所有液室内的各种杂质如金属碎屑等清理干净。通过凹模8上的凹模进液口7向液室内注入液体,注入液体液面高度达到凹模的法兰面即可停止注液。

29.优选的,所述液体可采用油、水等流体介质。

30.2)将板材坯料定位放置在凹模8的法兰面上,控制压边圈2下行合模,通过80mpa的压边力将板材10压紧,板材10在压边力和o型密封圈9的作用下将凹模液室密封防止液体泄漏。

31.3)通过压边圈2侧面的压边圈进液口3向压边圈,板料,凸模之间注入电解液,注入电解液高度需在压边圈进液口3以下,将板材外接电源阳极,凸模外接电源阴极,此时电路处于断开状态。

32.优选的,所述电解液可采用氯化钠溶液、硝酸钠溶液等电解质溶液。

33.4)超声振动耦合被动式充液成形技术:凸模1按照3-5mm/s的速度下行至板材10上表面(此时凸模下表面未与板材接触,因为凸模安装在板材上方,这一步主要作用是定位看看板材安装位置是否正确)后,凸模1继续下行开始接触板材10,压边圈2上的超声振动装置开始产生机械振荡,通过压边圈2传递给板材10产生超声效应,板材10随着凸模下行逐步加载达到20mpa(该压力通过设置一个液室压力加载随时间变化的路径曲线逐步加载获得,由液压装置通过凹模进液口7提供并调节)的凹模液室压力的作用下贴紧凸模,并且在超声作用下通过被动式充液成形技术(被动式充液成形是凸模作为动力源,以液体作为凹模的柔性成形技术)逐渐成形为大曲率复杂构件。

34.超声振动耦合电化学加功能技术:板材大曲率特征成形后,卸载液室压力,将凸模退回,此时构件会产生回弹,接通电源,并通过水泵使电解液从压边圈进液口3注入,压边圈出液口11流出,形成电化学加工回路,凸模缓缓下行至与板料间隔0.1mm处,压边圈2上的超声振动装置开始产生机械振荡,通过压边圈2传递给板材10产生超声效应,有助于去除附着在加工区表面的难以被电解液冲走的加工产物,请参见图4。

35.5)打开模具,拆除电化学加工设备,将构件取出,切除多余的工艺型面,得到所需要的大曲率复杂构件。

36.本技术中在步骤3)和步骤5)中始终加载超声直至步骤4)被动式充液成形结束为止和步骤5)电化学加工结束为止,超声频率根据材料种类和加工要求设置,对于金属可利用标准超声拉伸试验获得合适的超声频率。本技术中超声振动耦合被动式充液成形,超声加载方式由超声振动装置作用在压边圈上,然后通过压边圈传递给边缘板材,在被动式充液成形阶段,实现在零件缘振动,提高了构件的成形极限;在电化学加工阶段有助于去除附着在加工区表面的难以被电解液冲走的加工产物。

37.以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。