1.本实用新型涉及电池片制造领域,具体涉及一种二合一混档电池片全自动分选设备。

背景技术:

2.目前,大部分分选机的下料行走臂吸盘将传送导轨上的电池片吸起,电池片经过各种检测设备,性能被分为多种类别,不同性能的硅片放置于不用的料盒中。随着电池片性能类别增多,所需料盒随之增多,因此机架尺寸大,整机结构复杂,成本高。并且随着技术的发展,电池片的性能类别划分更加精确,料盒进一步增多,机器占地面积增大,极大的占用了客户的场地资源。因此,设计一种二合一混档电池片全自动分选设备是必要的。

技术实现要素:

3.本实用新型的目的是提供一种二合一混档电池片全自动分选设备,以解决上述问题。

4.为了实现上述目的,本实用新型实施例提供了一种二合一混档电池片全自动分选设备,包括:传输导轨,所述传输导轨沿长度方向设置在机架上,所述传输导轨包括第一传输线和第二传输线,所述第一传输线和所述第二传输线镜像设置在所述机架上表面,且所述第一传输线和所述第二传输线平行;其中

5.所述第一传输线和所述第二传输线上适于传输电池片。

6.进一步地,所述机架上设置水平设置有平台,所述平台上阵列设置有若干料盒,所述料盒内适于放置电池片;

7.所述第一传输线远离所述第二传输线的一侧设置有三列料盒,所述第一传输线靠近所述第二传输线的一侧设置有一列料盒;

8.所述第二传输线远离所述第一传输线的一侧设置有三列料盒,所述第二传输线靠近所述第一传输线的一侧设置有一列料盒。

9.进一步地所述机架沿长度方向设置有若干下料吸盘装置,所述下料吸盘装置适于沿垂直于第一输送线方向水平滑动;其中

10.所述下料吸盘装置适于将所述第一传输线和第二传输线上的电池片夹取,并搬运到对应所述料盒内。

11.进一步地各所述下料吸盘装置设置在所述料盒上方,所述下料吸盘装置包括两下料盘和两下料驱动模组,两所述下料驱动模组镜像固定设置在所述机架上,两所述下料盘设置在对应所述下料驱动模组上;其中

12.两所述下料驱动模组适于驱动对应下料盘沿垂直于电池片的输送方向左右滑动,以使两所述下料盘将所述第一传输线和所述第二传输线上的电池片夹取,并搬运到对应所述料盒内。

13.进一步地所述下料盘包括吸盘组件和吸盘驱动组件,所述吸盘组件与所述吸盘驱

动组件滑动连接,所述吸盘驱动组件适于驱动所述吸盘组件竖直升降,以搬运电池片。

14.进一步地所述平台下方设置有移载装置,所述移载装置与所述机架固定连接,且所述移载装置适于搬运所述料盒沿x轴、y轴和z轴方向移动;其中

15.料盒内装满电池片后,所述移载装置将满料的所述料盒传出,并将空料的所述料盒放回原位。

16.进一步地所述移载装置包括x轴方向移动组件、y轴方向移动组件、z轴方向移动组件和传送组件,所述x轴方向移动组件、所述y轴方向移动组件、所述z轴方向移动组件和所述传送组件沿竖直方向依次层叠设置;

17.所述x轴方向移动组件适于驱动所述y轴方向移动组件沿x轴方向滑动;

18.所述y轴方向移动组件适于驱动所述z轴方向移动组件沿y轴方向滑动;

19.所述z轴方向移动组件适于驱动所述传送组件沿z轴方向滑动;

20.所述传送组件适于搬运对应所述料盒。

21.进一步地所述机架上还固定设置有两缓存夹片组件,两所述缓存夹片组件设置在所述第一传输线和第二传输线中段,两缓存夹片组件镜像设置,且一个缓存夹片组件对应一个传输线;其中

22.两所述缓存夹片组件适于暂存所述第一传输线和所述第二传输线上的电池片。

23.进一步地所述缓存夹片组件包括升降模组、存片组和夹片件,升降模组固定设置在机架上,两升降模组分别对应所述第一传输线和所述第二传输线;

24.所述存片组和所述夹片件设置在两升降模组相离的一侧;

25.所述夹片件上沿竖直方向设置有若干存放工位;其中

26.电池片经过所述夹片件时,所述夹片件将电池片摆正;

27.电池片进入所述夹片件后,升降模组驱动所述夹片件上抬,以空出下一个存放工位。

28.相对于现有技术,本实用新型实施例具有以下有益效果:1、将机架增大,并同时接收左右两条线上的电池片,从整个产线上来看,减小产线的占地面积。2、优化机架的重量,使得增大后的机架比现有机架仅多出1/3的重量,节约了成本。3、将移载装置直接铺设在机架上,取消了龙门机床的加工底座,从而大大降低了设备的制造成本。4、x、y轴方向上的传动以传输模组与带传动取代了齿轮齿条,x、y轴方向运行速度可进一步提高,取料盒的速度提高。

附图说明

29.下面结合附图和实施例对本实用新型进一步说明。

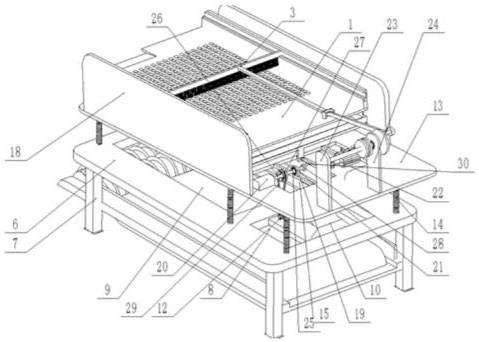

30.图1示出了本实用新型的一种二合一混档电池片全自动分选设备的主视图;

31.图2示出了本实用新型的一种二合一混档电池片全自动分选设备的侧视图;

32.图3示出了本实用新型的移载装置的主视图;

33.图4示出了本实用新型的图3中a部分的局部放大图;

34.图5示出了本实用新型的下料吸盘装置的主视图;

35.图6示出了本实用新型的图5中b部分的局部放大图;

36.图7示出了本实用新型的缓存夹片组件的主视图。

37.图中:

38.1、机架;2、平台;3、料盒;

39.4、传输导轨;41、第一传输线;42、第二传输线;

40.5、下料吸盘装置;51、下料盘;511、吸盘组件;512、吸盘驱动组件;52、下料驱动模组;

41.6、移载装置;61、x轴方向移动组件;62、y轴方向移动组件;63、z轴方向移动组件;64、传送组件;

42.7、缓存夹片组件;71、升降模组;72、存片组;73、夹片件。

具体实施方式

43.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

44.如图1至7所示,本实用新型提供了一种二合一混档电池片全自动分选设备,包括机架1、设置在机架1上的平台2、料盒3、传输导轨4、下料吸盘装置5、移载装置6、缓存夹片组件7及电气件。传输导轨4、下料吸盘装置5、移载装置6和缓存夹片组件7均与电气件连接。

45.料盒3沿传输导轨4运输电池片的方向铺设在平台2上,料盒3“三二三”布局,设置多列。前道检测设备将电池片划分为不同的等级,不同等级的电池片放在不同的料盒3中,即每一个料盒3代表一种等级的电池片。

46.传输导轨4有两列,两列传输导轨4相互平行,设置在机架1上,用于传输检测过等级后的电池片。传输导轨4分为第一传输线41,第二传输线42,料盒3被第一传输线41和第二传输线42间隔开。

47.下料吸盘装置5设置在机架1上,位于料盒3上方,沿传输导轨4运输电池片方向设置多组,每组的下料吸盘装置5都能够沿垂直传输导轨4运输电池片的方向来回移动,将电池片从传输导轨4吸取至料盒3中。每个下料吸盘装置5包括两下料盘51和两个下料驱动模组52。

48.移载装置6处于料盒3下方,能够在x、y、z方向移动,z方向顶端有读码头,每个料盒3底部都装有载码体,用于实时追踪料盒3。此外,z轴方向移动组件63上有料盒3传送组件64,料盒3传送组件64同步带上可以同时放置三个料盒3,可以让料盒3前后运动,并且有四个挡料气缸,端部有一挡料位置。移载装置6能够根据电气控制元件的指令取下满料盒3传出,并将空料盒3放到原来取走满料盒3的位置,让设备继续工作。进一步地,x轴方向移动组件61设置在机架1上,由电机驱动模组做x方向的往复运动,y轴方向移动组件62由伺服电机驱动同步轮和同步带,实现y方向的往复运,取代了由伺服电机驱动齿轮齿条机构实现x、y方向的运动。

49.夹片组73设置在机架1上,处于传输导轨4中段,当两传输导轨4传输的电池片同时放置会使两下料盘51发生冲突,为了避免发生此类状况,需要将一侧导轨引起冲突的电池片缓存起来。每缓存一张电池片,升降模组71会将储片组抬升一格,预备缓存下一张电池片,待下料吸盘装置5将一侧此种等级的电池片全部放置到料盒3中,升降模组71会将储片组缓存的电池片释放。夹片组73在储片组前面,当有电池片需要缓存时,需要先经过夹片组73将电池片摆正,若电池片倾斜,会有碎片的风险。

50.下面系统介绍整个二合一混档分选机的工作原理:

51.首先,硅片由前道多种工艺设备处理完成后,硅片的性能会产生差异性,此时通过各种检测设备将硅片性能分为多种等级,并通过电气通讯系统将电池片的等级发给分选机,分选机根据电池片的等级将其放置在对应的料盒3中。

52.料盒3共八列,被第一传输线41、第二传输线42隔开,形成“三二三”布局,即第一传输线41、第二传输线42外侧各三列,内侧各一列。其中,第一传输线41、第二传输线42外侧的三列左右对称分别,为相同等级的料盒3。内侧的两列以夹片组73为界,夹片组73以前的料盒3左右对称,等级相同,夹片组73以后的料盒3代表的等级各不相同。因此,夹片组73以前,两下料盘51在垂直传输导轨4运输电池片方向上的动作范围为第一传输线41、第二传输线42外侧的三列及内侧的一列料盒3,即每个吸盘组件511的动作范围为四列料盒3。夹片组73以后,两下料盘51在垂直传输导轨4运输电池片方向上的动作范围为第一传输线41、第二传输线42外侧的三列及其中间的两列料盒3,每个吸盘组件511的动作范围为五列料盒3。

53.当第一传输线41、第二传输线42开始传输电池片,电气控制元件控制各组的下料驱动模组52沿垂直传输导轨4运输电池片的方向移动到第一传输线41、第二传输线42的正上方。此时,两下料盘51开启真空,将两导轨上的电池片吸附。然后,电气控制元件控制下料驱动模组52再次沿垂直传输导轨4运输电池片的方向移动到料盒3的正上方。此时,两下料盘51关闭真空,电池片落入料盒3中。在吸放电池片的过程中,两下料盘51可以相互独立动作。

54.当电池片的等级对应夹片组73以前的料盒3,下料吸盘装置5动作过程如上述。当电池片的等级对应夹片组73以后的料盒3,若对应的料盒3为第一传输线41、第二传输线42外侧的三列,则电池片如常运输,下料吸盘装置5向相反的方向移动放置电池片。若对应的料盒3一个在第一传输线41外侧的三列,一个在第一传输线41和第二传输线42中间的两列,电池片如常运输,下料吸盘装置5向相同的方向移动放置电池片;对应的料盒3一个在第二传输线42外侧的三列,一个在第一传输线41和第二传输线42中间的两列,下料吸盘装置5动作也如上述。若料盒3都在第一传输线41和第二传输线42中间的两列,需考虑以下几种情况:

55.第一,此时运输来的电池片等级不同且对应的料盒3各自在第一传输线41、第二传输线42内侧的一列,即其中一个下料盘51移动至第一传输线41外侧一列的正上方,另一个下料盘51移动至第二传输线42外侧一列的正上方。

56.其次,此时运输来的电池片等级不同且第一传输线41上的电池片对应的料盒3为第二传输线42内侧的一列,第二传输线42对应的料盒3为第一传输线41内侧的一列,即其中一个下料盘51移动至第二传输线42内侧一列的正上方,另一个下料盘51移动至第一传输线41内侧一列的正上方。若此时两下料盘51同时动作,会发生碰撞造成生产事故。因此,一侧的电池片需要先被夹片组73缓存,若下一片依然会造成吸盘组件511碰撞,则接着缓存在存片组72内,待碰撞风险度过再释放电池片经吸盘组件511放置到料盒3里。

57.最后,此时运输来的电池片等级相同,若此时左进吸盘组件511、右进吸盘组件511同时动作,也会发生碰撞造成生产事故,分选机动作和第二种情况一样,不再赘述。

58.每个料盒3放置电池片的数量固定,当下料吸盘装置5放置的电池片达到设定值,电气控制元件控制移载装置6将满料盒3取走,并将空料盒3传输到空出的位置。

59.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。