1.本发明涉及透明电极制造领域,具体涉及一种镜片除雾透明电极的加工方法、打印喷头及应用。

背景技术:

2.透明电极或者透明导电膜是触摸屏、薄膜太阳能电池(oscs)、oled、lcd、透明显示等许多光电子器件和产品的重要组成部分,在许多领域和产品中具有非常广泛的应用。尤其是近年随着oled屏幕手机、柔性电子、电子皮肤、物联网、可穿戴设备的日益普及,柔性透明电极显示出更广泛的工业化应用前景。目前工业界使用的透明导电膜主要是铟锡氧化物(indium tin oxide,ito)薄膜,但是ito中包含的铟是稀有金属,而且其制造需要高温真空沉积,导致制造成本高。

3.基于金属网格的柔性透明电极具有良好柔韧性,优良的电学特性和光学特性。尤其是仅仅通过改变网格的线宽、周期、高宽比、形状和排列就可解决透明电极所面临的低方阻和高透光率间的矛盾,并根据实际性能要求对电学性能和光学性能进行裁剪,同时确保得到低方阻和高透光率。能够实现对透明导电膜的替代。

4.目前业内已经提出金属网格透明电极制造方法有多种,诸如光学光刻、纳米压印、喷墨打印、气溶胶打印等多种制造技术。通常金属网格柔性透明电极是在柔性透明衬底上形成微尺度金属网格,使用的材料包括纳米银、铜、镍、金等。但是,这种金属网格附着在透明衬底表面的柔性透明电极存在诸多缺陷和不足:(1)表面平整性差,容易引起短路等缺陷。由于金属网格透明电极在透明衬底的表面,造成柔性透明电极表面不平整和不平滑,容易导致光电子器件短路等缺陷,以及引起后续结构制造困难的问题,如沉积、溅射等。(2)金属网格与衬底的黏附性差,结合力小,易于脱落,尤其是在需要经常弯折的应用领域,极易造成金属网格与衬底的局部和整体分离,即脱落或者剥离,导致产品或者器件失效。(3)金属网格方阻大,电学性能差。难以实现大高宽比金属网格结构的制造,尤其是随着线宽尺寸减小到亚微尺度以下,导致难以进一步降低方阻,严重影响和制约电学性能。(4)存在莫瑞干涉,严重影响光学性能。金属网格在衬底表面,易产生莫瑞干涉,导致光学性能差。

5.以上缺陷和不足严重影响和制约金属网格透明电极更为广泛商业化应用,亟待需要开发新的制造方法和策略,以实现大面积超微细透明电极的高效、低成本、规模化制造。

6.如中国专利cn112331381a,公开日2021年2月5日,公开了一种高性能金属网格透明电极制造方法及其得到的透明电极和应用,采用基于电场驱动喷射沉积液膜嵌入式3d打印技术,以导电浆料为打印材料在液态pdms膜上直接打印图形结构,由于导电浆料与液态pdms互不相容,且由于打印基底是液态材料对打印导线的扩散有明显的抑制作用,所以打印出来的单层电加热线高宽比可以达到0.8-1.0。但其技术方案必须借助较大电压的电场辅助其打印加工作业,不可避免的会带来静电影响,对电子元器件产生不可逆的不利影响。

技术实现要素:

7.本发明所要解决的技术问题:目前缺乏一种兼顾保障制造精度及控制成本的透明电极加工方案的技术问题。提出了一种镜片除雾透明电极的加工方法、打印喷头及应用,通过高精度的3d打印技术,结合改进的加工方法,实现高精度透明电极的加工,同时降低了透明电极的加工成本。

8.解决上述技术问题,本发明采用如下技术方案:一种镜片除雾透明电极的加工方法,所述加工方法用于3d打印设备,用于在基板上加工除雾电极及封装层,包括以下步骤:导入电极图案及线参数,所述线参数包括线宽、线厚及电导率;根据电极图案生成加工路径;根据线参数确定打印电极墨水及加工参数;将基板装夹固定,测量基板加工区域的表面平整度数据;将加工路径与表面平整度数据耦合,生成加工路径的高度控制数据;根据加工路径及高度控制数据控制打印喷头移动;根据所述加工参数打印电极墨水及封装材料,使电极墨水经打印喷头流出并附着在基板,经后处理形成导电层,封装材料经打印喷头流出覆盖电极形成封装层;封装材料固化处理,完成透明电极的加工,取下基板。

9.作为优选,根据电极图案生成加工路径的方法包括:将电极图案划分为若干条连续的线条,所述线条具有两个端点,分别记为起点及止点;选定任一线条的一个起点为加工起点;制定线条排序和每个线条端点的起点止点划分;定义加工路径为从加工起点开始,沿线条移动路径记为工作路径,从线条止点至下一个线条起点移动路径记为转移路径;遍历线条排序和每个线条端点的起点止点划分,获得使转移路径总长度最短的加工路径。

10.作为优选,根据线参数确定打印电极墨水的方法包括:从预置的打印电极墨水库中选择打印电极墨水,所述打印电极墨水满足在线宽及线厚下的电导率不低于所述线参数中的电导率。

11.作为优选,确定加工参数的方法包括:根据线宽选定打印喷头出口直径,根据线宽及线厚确定针面距,根据电极墨水确定打印速率。

12.作为优选,测量基板加工区域的表面平整度数据的方法包括:控制测距装置从加工路径起点沿加工路径移动至加工路径止点,而后从加工路径止点移动至加工路径起点;所述测距装置在移动过程中保持预设高度,以预设频率测量基板表面高度,测量点记为采样点;测距装置移动过程中,每个采样点被测量两次,取两次测量值的均值作为基板在采样点的高度;使用预设插值函数生成相邻采样点之间基板的高度。

13.作为优选,所述基板的加工区域为曲面,测量基板加工区域的表面平整度数据的

方法包括:读取基板加工区域的三维模型,在三维模型上选定参照点;在三维模型上建立高度参考曲面,所述高度参考曲面贴合所述基板加工区域的表面;将电极图案贴合在所述高度参考曲面上,获得加工路径,所述加工路径位于高度参考曲面上;将基板装夹固定,测量参照点在装夹后基板上的位置坐标;将高度参考曲面及加工路径与所述参照点的位置坐标对齐;控制测距装置沿预设高度的平面移动,使测距装置在基板上的测量点在移动时沿加工路径从起点移动至止点,而后从加工路径止点移动至起点;以预设频率测量基板表面高度,测量点记为采样点;测距装置移动过程中,每个采样点被测量两次,取两次测量值的均值作为基板在采样点的高度;使用预设插值函数生成相邻采样点之间基板的高度。

14.作为优选,将加工路径与表面平整度数据耦合的方法包括:生成打印喷头的高度控制数据,使打印喷头沿加工路径移动过程中,打印喷头与基板的针面距维持在预设距离范围内。

15.作为优选,若线厚超过预设阈值,则生成分层打印加工路径,生成分层打印加工路径的方法包括:根据线厚和预设单层线厚,获得分层的层数及每层的厚度;根据电极图案生成首层的加工路径;设置下一层的加工路径为上一层加工路径的逆路径,所述逆路径由起点止点交换且线条排序倒置获得。

16.作为优选,使用分层打印加工路径控制打印喷头移动时,打印喷头每执行一层加工路径,将基板的表面平整度数据增加相应的层高;打印喷头每执行一层加工路径后等待预设时长,等待过程中,在加工路径上测量若干个点的表面平整度数据,记为高度检验数据;将高度检验数据与增加层高后对应点的表面平整度数据对比,若差值超过预设阈值,则生成高度补偿值叠加到表面平整度数据,叠加高度补偿值后的表面平整度数据使针面距维持在预设距离范围内。

17.作为优选,在加工路径上测量若干个点的表面平整度数据的方法包括:生成加工路径的同时制定检验路径,所述检验路径呈方形且起止点重合,所述检验路径与加工路径具有若干个交点,所述交点位于线条的中部。

18.作为优选,控制打印喷头按照分层打印加工路径移动前,通过材料调控手段使电极墨水成为非牛顿流体。

19.作为优选,控制打印喷头按照分层打印加工路径移动时,每执行一层加工路径后,先执行电极墨水的固化处理,而后在执行下一层加工路径。

20.作为优选,控制打印喷头按照分层打印加工路径移动前,在基板上打印透明电极模具,所述模具由牺牲性材料或者可去除支撑材料打印。

21.作为优选,打印电极墨水及封装材料的方法为:分别独立打印电极墨水和封装材料,将电极墨水打印在基板上后,将封装材料打印在基板上并覆盖电极。

22.作为优选,打印电极墨水及封装材料的方法为:使用同轴打印喷头,在喷头内将封装材料包裹电极墨水,将封装材料及电极墨水同时打印在基板上。

23.作为优选,打印电极墨水及封装材料时,使用多个打印喷头相互固定连接组成的喷头阵列,每个所述打印喷头对应基板上的一块加工区域,多个所述打印喷头均与供料装置连接,根据加工路径及高度控制数据控制喷头阵列移动。

24.按照前述加工方法制造的镜片除雾透明电极在镜片或光学观察窗领域的应用。

25.作为优选,所述镜片除雾透明电极在材料为金属、陶瓷、玻璃、硅基、不锈钢基、塑料、pet膜或pi膜上的镜片或光学观察窗上的应用。

26.一种计算机可读存储介质,计算机可读存储介质存储有计算机程序,计算机程序被3d打印设备的处理器执行时实现如前述的一种镜片除雾透明电极的加工方法。

27.一种打印喷头,用于打印电极墨水及封装材料,包括喷头壳、两个进料口、电极墨水喷嘴和封装材料喷嘴,两个所述进料口设置在所述喷头壳上,所述电极墨水喷嘴和封装材料喷嘴前后并排设置在喷头壳下部,所述电极墨水喷嘴和封装材料喷嘴分别与两个进料口连接,所述电极墨水喷嘴末端高度低于封装材料喷嘴末端高度。

28.作为优选,所述电极墨水喷嘴末端与封装材料喷嘴末端高度差与预设的封装材料顶部厚度匹配。

29.按照前述的一种打印喷头在打印多材料层不等厚透明电极的应用。

30.一种打印喷头,用于打印电极墨水及封装材料,包括喷头壳、两个进料口、电极墨水喷嘴和封装材料喷嘴,两个所述进料口设置在所述喷头壳上,所述电极墨水喷嘴和封装材料喷嘴同轴设置在喷头壳下部,所述电极墨水喷嘴位于封装材料喷嘴内,所述电极墨水喷嘴末端高度与封装材料喷嘴末端高度匹配,所述电极墨水喷嘴和封装材料喷嘴分别与两个进料口连接。

31.作为优选,所述喷头材料为玻璃、陶瓷、金属或塑料。

32.作为优选,所述装夹台上设置有装夹对齐点。

33.本发明的有益技术效果包括:通过加工路径实现透明电极的直接加工,保证电极加工的精度,结合基板的表面平整度数据准确控制透明电极的厚度,通过本技术制备的透明电极产品,光学透过率达95%以上,具有更高的加热效率及使用寿命,且降低了加工成本;通过分层加工实现不同高宽比的加工,降低了高宽比较大电极的加工成本,即能够有效控制电极的导电率,又能够提高电极的透光率,实现了在小线宽、大高宽比的透明电极制备上的技术突破,且适用于异形、柔性、可拉伸等应用场景;通过结合三维模型和高度参考曲面上测量的表面平整度数据,不仅可以实现平面透明电极的加工,还能够在曲面上加工相应的透明电极,扩大了透明电极的适用范围;通过阵列排布的多个打印喷头,能够实现工业化批量透明电极打印生产,提高透明电极的加工效率。

34.本发明的其他特点和优点将会在下面的具体实施方式、附图中详细的揭露。

附图说明

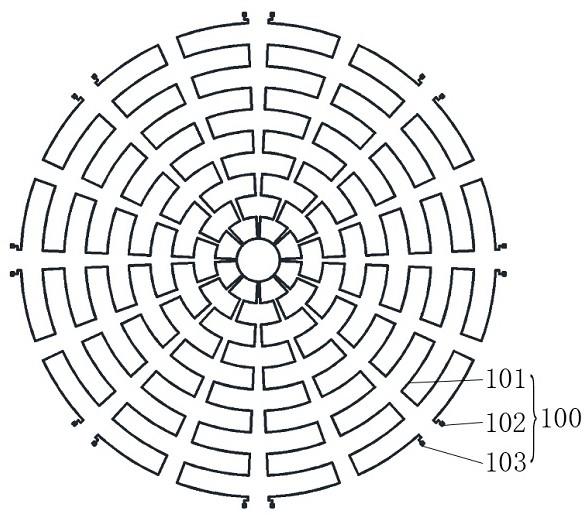

35.下面结合附图对本发明做进一步的说明:图1为电极图案示意图。

36.图2为透明电极示意图。

37.图3为除雾电极图案示意图。

38.图4为本发明实施例透明电极的加工方法流程示意图。

39.图5为本发明实施例根据电极图案生成加工路径方法流程示意图。

40.图6为本发明实施例测量基板加工区域的表面平整度数据方法流程示意图。

41.图7为本发明实施例测量曲面基板加工区域的表面平整度数据方法流程示意图。

42.图8为本发明实施例生成分层打印加工路径方法流程示意图。

43.图9为本发明实施例透明电极结构示意图。

44.图10为本发明实施例大高宽比透明电极结构示意图。

45.图11为本发明实施例一体打印透明电极结构示意图。

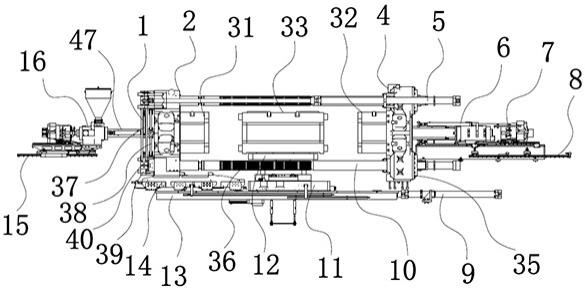

46.图12为本发明实施例透明电极加工设备模块构成示意图。

47.图13为本发明实施例曲面基板外表面加工示意图。

48.图14为本发明实施例曲面基板内表面加工示意图。

49.图15为本发明实施例打印喷头示意图。

50.图16为本发明实施例一体同轴打印喷头示意图。

51.图17为本发明实施例阵列打印基板区域示意图。

52.其中:10、控制装置、20、喷头驱动装置,30、测距装置,40、打印喷头,50、供料装置,60、装夹台,70、底座,100、电极,101、线条,102、起点,103、止点,200、基板,201、加工区域,301、导电层,302、封装层,401、墨水喷嘴,402、封装材料喷嘴,403、喷头壳。

具体实施方式

53.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

54.在下文描述中,出现诸如术语“内”、“外”、“上”、“下”、“左”、“右”等指示方位或者位置关系仅是为了方便描述实施例和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

55.介绍本实施例技术方案前,对本实施例的应用背景做介绍。随着科技的发展,玻璃制品的应用越来越广泛,如应用在汽车上的挡风玻璃和后视镜等。 汽车的挡风玻璃的表面通常容易聚集液滴而形成雾气,而形成有雾气的挡风玻璃的往往会遮挡司机的视线,影响交通安全。 因此,亟需对玻璃表面进行除雾。

56.透明电极或者透明导电膜是触摸屏、薄膜太阳能电池(oscs)、oled、lcd、透明显示等许多光电子器件和产品的重要组成部分,在许多领域和产品中具有非常广泛的应用,尤其是近年随着oled屏幕手机、柔性电子、电子皮肤、物联网、可穿戴设备的日益普及,柔性透明电极显示出更广泛的工业化应用前景。请参阅附图1,为透明电极的电极图案示意图,附图2为将透明电极加工到基板200上后的示意图。透明电极通过排线设计,使得在通电后,在

基板200范围内,产生基本均匀分布的温度,实现对基板200的加热除雾。

57.通过在汽车挡风玻璃及后视镜上安装透明电极,通过透明电极加热后视镜及挡风玻璃,实现挡风玻璃及后视镜的除雾。但目前工业界使用的透明导电膜/透明电极主要是铟锡氧化物(indium tin oxide,ito)薄膜,但是ito中包含的铟是稀有金属,而且其制造需要高温真空沉积,导致制造成本高;此外,ito柔韧性,沉积制造需要高温,不适合pet等柔性衬底,不适合柔性透明电极的制造,限制了其应用。

58.透明电极不仅应用于汽车制品,还应用于其他透明观察视窗的除雾中,例如微透镜阵列中。尽管微透镜阵列制造技术取得了较大的进展,但微透镜阵列的实际应用仍然面临诸多问题,例如,当微透镜阵列应用于内窥镜的大视场成像微型镜头时,内窥镜的表面在手术探查以及常规检查时容易因为镜头表面容易粘连体液等液体,从而造成镜头模糊,无法成像,大大影响了检查结果。当曲面微透镜阵列仿生复眼应用于全景相机成像时,在镜头突遇温度变化时容易造成镜头表面形成一层雾或冰,造成镜头无法成像,严重影响了全景相机的准确成像,特别是在军事设备上容易造成重大影响。因此,微透镜阵列的防雾、防冰能力是微透镜阵列实际应用中所必须具备的。虽然受自然界的启发制得的具有超润湿性的防雾结构材料具有优异的防雾性能,但其制备方法仍较为昂贵或复杂,高透光率的防雾材料的制备仍然极具挑战。

59.在医学内窥镜及全景成像应用中,微透镜阵列的灵活自动变焦能力亦尤为重要,液体微透镜阵列作为重要的可变焦微透镜阵列,得到了世界各国学者的广泛研究,例如,基于热效应的液体微透镜阵列可实现微透镜阵列的可控变焦,但存在制造工艺复杂,热响应速度慢等问题;基于水凝胶在温度变化后产生的膨胀和收缩可实现微透镜阵列的变焦,但水凝胶微流道的存在使其集成度变差;基于电润湿原理可实现液体变焦透镜制造,但电润湿存在高压驱动的缺陷;基于低电压驱动填充有液体的纳米压印微孔结构,可实现液体微透镜阵列焦距的快速反转变焦,但需要纳米压印制造微孔模具。因此,仍需发明新型的微透镜阵列结构及制造方法,使其具有自除雾功能。而采用透明电极加热除雾的方式,成为首先的实现方案。如附图3所示,采用图示透明电极能够实现镜面的加热除雾。

60.综上所述,可见,多个相关领域均亟需研究降低透明电极加工成本的方案。近年学术界和产业界提出许多ito替代方案,诸如导电高分子聚合物薄膜(如pedto:pss)、金属(金、银、铜等)网格透明导电膜、金属纳米线(银纳米线)、基于碳纳米管或石墨烯的透明导电膜等新一代透明电极引起越来越多的关注。

61.其中,基于金属网格的柔性透明电极具有良好柔韧性,优良的电学特性和光学特性。尤其是仅仅通过改变网格的线宽、周期、高宽比、形状和排列就可解决透明电极所面临的低方阻和高透光率间的矛盾,并根据实际性能要求对电学性能和光学性能进行裁剪,同时确保得到低方阻和高透光率。基于金属网格的柔性透明电极已经被用于许多领域,并展示出了广阔的工业化应用前景。通常金属网格柔性透明电极是在柔性透明衬底上形成微尺度金属网格,使用的材料包括纳米银、铜、镍、金等。

62.对于金属网格透明电极制造,目前国内外已经提出金属网格透明电极制造方法有多种。诸如光学光刻、纳米压印、喷墨打印、气溶胶打印等多种制造技术。然而,光刻法生产周期长、制造成本高、难以实现大面积制造;纳米压印母版制造成本高,周期长;喷墨打印的分辨率低,难以实现高粘度导电浆料的打印;气溶胶喷射打印虽然在打印精度方面有了很

大的改进,但是打印材料的粘度通常不能高于1000cp,对于高金属含量的 高粘度浆料打印面临很大的难度;电流体动力喷印虽然能够实现高粘度材料的高分辨率打印,但难以实现高金属含量的厚膜浆料高分辨率打印,厚膜浆料的细度一般大于5微米,亦难以实现大高宽比导电浆料高效率打印;夹丝技术存在工艺过程复杂的问题;丝印技术虽然使用高金属含量的厚膜浆料,然而丝印线宽较大,透光率难以保证。综上,高透光率、低阻 抗值及高附着力刚性基底金属网格的低成本制造仍难以实现,尤其难以实现方阻小于1ω/ sq,透光率大于90%及附着力大于80n的刚性基底透明电极的制造。

63.然而,现有的工艺和技术对于制造嵌入式金属网格柔性透明电极面临很大的挑战,难以实现大面积嵌入式金属网格柔性透明电极高效低成本规模化制造。例如通过光刻、刻蚀、沉积(电铸、化学镀等)等多个工序可以实现嵌入式金属网格柔性透明电极制造,但是制造成本极高、生产周期长、生产产生的废物废液多。尤其难以实现大面积嵌入式金属网格柔性透明电极制造。通过结合热压印和刮涂工艺制造嵌入式金属网格柔性透明电极存在的问题:制造成本高、工序多,而且难以实现大深宽比金属网格结构制造,对于大面积大高宽比结构压印时脱模困难,极易导致模具和压印特征损坏。

64.鉴于现阶段高性能金属网格的制造成本普遍较高,生产效率低,大多需要真空环境及贵重的气相沉积设备等。业内仍然亟需研究能够有效降低金属网格透明电极制造成本的透明电极加工方法。

65.本实施例通过结合高精度3d打印技术,实现了高精度且低成本的金属网格透明电极的加工方案。提出了透明电极的加工方法,以及相应的配套设备。

66.本实施例提供的一种镜片除雾透明电极的加工方法,加工方法用于3d打印设备,用于在基板200上加工除雾电极100及封装层302,请参阅附图4,包括以下步骤:步骤a01)导入电极图案及线参数,线参数包括线宽、线厚及电导率;步骤a02)根据电极图案生成加工路径;步骤a03)根据线参数确定打印电极墨水及加工参数;步骤a04)将基板200装夹固定,测量基板200加工区域201的表面平整度数据;步骤a05)将加工路径与表面平整度数据耦合,生成加工路径的高度控制数据;步骤a06)根据加工路径及高度控制数据控制打印喷头40移动;步骤a07)根据加工参数打印电极墨水及封装材料,使电极墨水经打印喷头40流出并附着在基板200,经后处理形成导电层301,封装材料经打印喷头40流出覆盖电极100形成封装层302;步骤a08)封装材料固化处理,完成透明电极的加工,取下基板200。

67.经设计合格的电极图案应满足加热需求。根据目标产品及其表面结构以及加热需求设计透明加热电极图案,如附图3所示,设计的电极图案应尽可能均匀的覆盖在目标除雾区域。设计好电极图案以及相应的导电极参数。导电极参数即为线宽、线厚、线长和线材料。线宽和线厚决定了导线的截面面积,与线材料一起决定了导线的电导率。即当线路很长又很细,而线路总电阻要求又比较小时,应当选择电导率相对较大的材料;反之,当线路很短又很粗,而线路总电阻要求又比较大时,应当选择电导率相对较小的材料。

68.电导率及线长则决定了导线的具体电阻值,在给定的目标电压下,能够直接计算获得导线的加热功率。若加热功率满足需求,则还需要通过温度场仿真软件,仿真获得加热

后,基板200上的温度场分布。查看是否存在温度低于阈值的区域存在,同时也需要注意查看是否存在局部温度过高的情况。若均不存在,则电极图案设计合格,进入到加工阶段。

69.将设计好的电极图案及线参数导入到3d打印设备,由于电极图案本身即决定了线长,因此线参数仅包括线宽、线厚及电导率。电导率是满足加热需求的最低电导率。若选择更高电导率的材料,则通过降低透明电极两端的电压即可。通过接入分压电阻的方式能够轻松实现。为了使透明电极两端的电压不至于过低,选择的材料的电导率应不过分低于线参数中的电导率。

70.根据线参数确定打印电极墨水的方法包括:从预置的打印电极墨水库中选择打印电极墨水,打印电极墨水满足在线宽及线厚下的电导率不低于线参数中的电导率。从3d打印设备支持的电极墨水中,选择符合电导率要求的墨水,而后选择封装层302材料。确定加工参数的方法包括:根据线宽选定打印喷头40出口直径,根据线宽及线厚确定针面距,根据电极墨水确定打印速率。

71.墨水打印在基板上后,经后处理,形成导电层。如表1所示,为能够应用于本实施例的后处理方式。表1所示方式均为现有技术所公开,并在电极打印成型中所使用,在此不做详细介绍。

72.表1 能够应用于本实施例的后处理方式表此时,还需要确定3d打印设备的加工参数。采用现有技术公布的加工参数选用规则确定加工参数即可。具体而言,本实施了对加工参数推荐值如下:透明电极墨水材料挤出气压:100-500psi;封装材料挤出气压:10-60psi;墨水打印喷头40的针面距:选用打印线宽的0.4-0.8倍,根据需求线宽与电流导通需求而定,越厚导通能力越强;封装材料打印喷头40的针面距:设置比墨水打印喷头40的针面距高2-10微米;加热丝打印速率:0.5-100mm/s;封装材料打印速率:1-200mm/s;激光烧结功率:3-20w;

激光烧结频率:1000-5000hz;激光烧结速率:1-20mm/s;激光烧结路径:与加热丝路径相同或另行设计覆盖封装材料区域的路径;uv固化功率:0.2-2kw;uv固化速率:1-20mm/s。

73.对于加工参数在推荐范围内的具体选用,本领域已存在相应的公开技术,在此不做赘述。

74.如表2所示,为本实施例推荐的透明电极打印墨水的材料选用表。从表2中根据电导率选择相应的材料进行透明电极的加工。

75.表2 透明电极打印墨水材料选用表如表3所示,为本实施例推荐的封装材料选用表。从表3中选择相应的封装材料进行封装层302的加工。

76.表3 封装材料选用表选定透明电极打印墨水材料及封装材料后,相应的加工参数按照本领域已公开选用规则确定即可。

77.确定3d打印机需要打印的电极图案、透明电极打印墨水材料及封装材料后,还需要制定打印的路径。完成打印路劲生成后,将透明电极打印墨水材料及封装材料分别打印

在基板200上,形成与电极图案相符的透明电极,即完成透明电极的加工。加工过程中,不需要使用到价格昂贵的设备或者中间材料。由此借助3d打印设备,快速且低成本的完成透明电极的加工。

78.请参阅附图5,本实施例中,根据电极图案生成加工路径的方法包括:步骤b01)将电极图案划分为若干条连续的线条101,线条101具有两个端点,分别记为起点102及止点103;步骤b02)选定任一线条101的一个端点为加工起点102;步骤b03)制定线条101排序和每个线条101端点的起点102止点103划分;步骤b04)定义加工路径为从加工起点102开始,沿线条101移动路径记为工作路径,从线条101止点103至下一个线条101起点102移动路径记为转移路径;步骤b05)遍历线条101排序和每个线条101端点的起点102止点103划分,获得使转移路径总长度最短的加工路径。

79.通过将电极图案划分为由两个端点和连续中间体组成的线条101,将无论多么复杂的电极图案转换为多个具有同类型特征的线条101。以本实施例提供的线条101进行加工路径生成,能够取得如下有益技术效果:使无论什么样的电极图案,均能够通过优化算法,找到最佳的加工路径;加工路径不存在重复走线,减少了加工路径生成的工序。由于每个线条101均具有两个端点,其中一个作为起点102另一个作为止点103,因此每个线条101均只可能走位一遍,不存在重复加工的问题。通过制定线条101排序和每个线条101端点的起点102止点103划分,即完成了加工路径的生成。因为,采用定义加工路径为从加工起点102开始,沿线条101移动路径记为工作路径,从线条101止点103至下一个线条101起点102移动路径记为转移路径的方案,将加工路径拆分为工作路径和转移路径。工作路径时,需要挤出材料,转移路径上,仅做打印喷头40位置的转移,不需要挤出材料。

80.请参阅附图6,测量基板200加工区域201的表面平整度数据的方法包括:步骤c01)控制测距装置30从加工路径起点102沿加工路径移动至加工路径止点103,而后从加工路径止点103移动至加工路径起点102;步骤c02)测距装置30在移动过程中保持预设高度,以预设频率测量基板200表面高度,测量点记为采样点;步骤c03)测距装置30移动过程中,每个采样点被测量两次,取两次测量值的均值作为基板200在采样点的高度;步骤c04)使用预设插值函数生成相邻采样点之间基板200的高度。

81.采集点在二维平面上均匀阵列在待加工表面区域内。若需要获得的二维坐标点不是采集点,则读取该二维坐标点距离最近的4个采集点,通过插值的方式获得该二维坐标点的z轴高度。获得采集点之间的高度值使用的插值算法为线性插值、二次插值、三次样本插值或者分段三次埃尔米特插值。

82.基板200的加工区域201为曲面,请参阅附图7,测量曲面基板200加工区域201的表面平整度数据的方法包括:步骤d01)读取基板200加工区域201的三维模型,在三维模型上选定参照点;步骤d02)在三维模型上建立高度参考曲面,高度参考曲面贴合基板200加工区域201的表面;

步骤d03)将电极图案贴合在高度参考曲面上,获得加工路径,加工路径位于高度参考曲面上;步骤d04)将基板200装夹固定,测量参照点在装夹后基板200上的位置坐标;步骤d05)将高度参考曲面及加工路径与参照点的位置坐标对齐;步骤d06)控制测距装置30沿预设高度的平面移动,使测距装置30在基板200上的测量点在移动时沿加工路径从起点102移动至止点103,而后从加工路径止点103移动至起点102;步骤d07)以预设频率测量基板200表面高度,测量点记为采样点;步骤d08)测距装置30移动过程中,每个采样点被测量两次,取两次测量值的均值作为基板200在采样点的高度;步骤d09)使用预设插值函数生成相邻采样点之间基板200的高度。

83.将三维模型通过参照点仿射到基板200上,从三维模型上获得高度参考曲面,以高度参考曲面为基准,测量表面平整度数据。获得的表面平整度数据将是相对数据,进行透明电极加工时,也以高度参考曲面为基准,将电极图案贴合在高度参考曲面上。加工路径不再沿平面延伸,而是沿高度参考曲面延伸。从而使复杂曲面的透明电极加工转换为类似二维透明电极的加工。通过加工路径及高度参考曲面,定位打印喷头40后,根据表面平整度数据,调整打印喷头40的高度位置,即可实现在曲面基板200上加工透明电极。

84.本实施例提供了将加工路径与表面平整度数据耦合的方法,具体包括:生成打印喷头40的高度控制数据,使打印喷头40沿加工路径移动过程中,打印喷头40与基板200的针面距维持在预设距离范围内。

85.在另外的实施例中,提供了大厚宽比的透明电极的加工。大厚宽比的透明电极,通过增加厚度,保持较窄的宽度,即增加了电极100的导电率,同时对透光性的影响变化不大。

86.具体的,若线厚超过预设阈值,则生成分层打印加工路径。请参阅附图8,生成分层打印加工路径的方法包括:步骤e01)根据线厚和预设单层线厚,获得分层的层数及每层的厚度;步骤e02)根据电极图案生成首层的加工路径;步骤e03)设置下一层的加工路径为上一层加工路径的逆路径,逆路径由起点102止点103交换且线条101排序倒置获得。

87.打印速率会影响线厚,打印速率和出料速率恰好匹配时,打印除的线厚与打印喷头40的喷嘴直径相同。当打印喷头40移动相对较快时,对出料的墨水形成拉扯,拉长了墨水,同时也形成了厚度相应减小的电极100。反之,当打印喷头40移动相对较慢时,对出料的墨水形成堆积,增加了线厚。因此通过调整打印速率和出料速率,能够在喷嘴直径附近,微调线厚,形成微调范围。最佳线厚应为喷嘴直径。首先将线厚按照喷嘴直径划分,查看最后一层的线厚。若最后一层线厚超出了喷嘴直径附近的微调范围,则将其余层的线厚进行微调,直到每层的线厚均处于喷嘴直径附近的微调范围。若无法生成每层的线厚均处于喷嘴直径附近的微调范围,则将线厚按照喷嘴直径划分,对于最后一层的加工,采用更换打印喷头40的方式进行加工。

88.使用分层打印加工路径控制打印喷头40移动时,打印喷头40每执行一层加工路径,将基板200的表面平整度数据增加相应的层高;

打印喷头40每执行一层加工路径后等待预设时长,等待过程中,在加工路径上测量若干个点的表面平整度数据,记为高度检验数据;将高度检验数据与增加层高后对应点的表面平整度数据对比,若差值超过预设阈值,则生成高度补偿值叠加到表面平整度数据,叠加高度补偿值后的表面平整度数据使针面距维持在预设距离范围内。

89.本实施例提供打印电极墨水及封装材料的方法为:分别独立打印电极墨水和封装材料,将电极墨水打印在基板200上后,将封装材料打印在基板200上并覆盖电极100。请参阅附图9,为采用本方法打印后的导电层301和封装层302截面示意图。其中a表示封装层302的高度值,b表示导电层301的高度值,h表示封装层302与导电层301的高度差。部分电极墨水,特别是加热丝墨水材料,必须完全暴露在空气中才可以实现完全烧结,因此需要采用本加工方案。

90.另一方面,当加工大厚宽比的导电层301时,采用分层打印的方式,即分层多次打印导电层301,最后一层同时打印封装层302。请参阅附图10,为采用分层打印获得的导电层301及封装层302截面示意图。其中a表示封装层302的高度值,b表示导电层301的高度值,h表示封装层302与导电层301的高度差。

91.另一方面,当分层打印时,在每层打印时,均如单层打印一样打印导电层301和封装层302,最终也能够形成低电阻率的透明电极。区域仅在于相邻导电层301之间夹杂有一层封装层302,堆高了透明电极的高度,但不影响透明电极的导电率。即在分层打印情况下,对于每层打印时仅打印导电层301还是如同单层打印一样打印导电层301及封装层302,并不影响本实施例的实施,也均会获得预期的有益技术效果,因此不必对此进行明确限定。本方案可以凭借极大的技术优势制备出当下较主流的厚膜也就是线路宽度极小,一般小于10μm,但厚度为10μm或者百微米量级的线路。使其在纵向拥有较高的厚度,而在横向又相对较窄。如此,既解决了线路的导通能力问题,又很好的提升了整个器件的光学透过率。

92.在加工路径上测量若干个点的表面平整度数据的方法包括:生成加工路径的同时制定检验路径,检验路径呈方形且起止点103重合,检验路径与加工路径具有若干个交点,交点位于线条101的中部。

93.另一方面,控制打印喷头按照分层打印加工路径移动前,通过材料调控手段使电极墨水成为非牛顿流体。材料调控手段为本领域所公开的现有技术,在此不做赘述。

94.另一方面,控制打印喷头按照分层打印加工路径移动时,每执行一层加工路径后,先执行电极墨水的固化处理,而后在执行下一层加工路径。

95.另一方面,控制打印喷头按照分层打印加工路径移动前,在基板上打印透明电极模具,所述模具由牺牲性材料或者可去除支撑材料打印。牺牲性材料或者可去除支撑材料形成透明电极模具,能够更好的实现透明电极形状的成型。牺牲性材料或者可去除支撑材料为3d打印所常用,在此不做赘述。

96.另一方面,本实施例还提供了一体打印导电层301和封装层302的实施方案,打印电极墨水及封装材料的方法为:使用同轴打印喷头40,在喷头内将封装材料包裹电极墨水,将封装材料及电极墨水同时打印在基板200上。请参阅附图11,为采用一体打印方法打印后的导电层301和封装层302截面示意图。

97.另一方面,本实施例还提供了在打印电极墨水及封装材料时,使用多个打印喷头

40相互固定连接组成的喷头阵列的方案。具体的,每个打印喷头40对应基板200上的一块加工区域,多个打印喷头40均与供料装置连接,根据加工路径及高度控制数据控制喷头阵列移动。

98.一种计算机可读存储介质,计算机可读存储介质存储有计算机程序,计算机程序被3d打印设备的处理器执行时实现如前述的一种镜片除雾透明电极的加工方法。本技术实现上述方法实施例中的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,该计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,该计算机程序包括计算机程序代码,该计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。该计算机可读介质至少可以包括:能够将计算机程序代码携带到拍照装置/终端设备的任何实体或装置、记录介质、计算机存储器、rom(read-only memory,只读存储器)、ram(random access memory,随机存取存储器)、cd-rom(compact disc read-only memory,只读光盘)、磁带、软盘和光数据存储设备等。本技术提到的计算机可读存储介质可以为非易失性存储介质,换句话说,可以是非瞬时性存储介质。

99.本实施例提供了一种镜片除雾透明电极的加工设备,用于执行如前述的镜片除雾透明电极的加工方法,请参阅附图12,包括底座70、供料装置50、测距装置30、喷头驱动装置20、打印喷头40、装夹台60和控制装置10,供料装置50、测距装置30、喷头驱动装置20及装夹台60分别固定安装在底座70上,装夹台60用于装夹基板200,供料装置50包括两个供料仓、供料气压产生装置和供料管,供料仓为开有补料口、进气口和出料口的箱体,两个供料仓分别放置有电极墨水和封装材料,供料仓的进气口与供料气压产生装置连接,供料管连接出料口及打印喷头40,补料口常闭,测距装置30包括高度测距装置30,高度测距装置30及打印喷头40均由喷头驱动装置20驱动,高度测距装置30、喷头驱动装置20驱动及供料气压产生装置均与控制装置10连接。

100.喷头驱动装置20最佳为三自由度的驱动装置,即在xy平面内进行驱动,以及在z轴方向带动打印喷头40升降的自由度。能够实现平面上的透明电极的加工。通过喷头驱动装置20带动喷头在xy平面内,沿加工路径移动即可。同时根据表面平整度数据,在z轴方式控制打印喷头40的高度,使针面距保持一致。

101.在另外的实施例中,喷头驱动装置20为四自由度驱动装置,四个自由度分别为xyz轴自由度和打印喷头40旋转自由度。具体而言,打印喷头40安装在升降导轨上,升降导轨安装在旋转装置上,旋转装置安装在龙门导轨上,实现四个自由度的驱动装置。在具有四自由度的喷头驱动装置20情况下,加工设备能够加工曲面结构的基板200。不仅能够加工曲面基板200的外表面,如图13所示。还能够加工曲面基板200的内表面,如图14所示。

102.另一方面,本实施例提供了打印喷头40的具体结构,请参阅附图15,打印喷头40包括喷头壳403、两个进料口、电极墨水喷嘴401和封装材料喷嘴402,两个进料口设置在喷头壳403上,电极墨水喷嘴401和封装材料喷嘴402前后并排设置在喷头壳403下部,电极墨水喷嘴401和封装材料喷嘴402分别与两个进料口连接,电极墨水喷嘴401末端高度低于封装材料喷嘴402末端高度。电极墨水喷嘴401末端与封装材料喷嘴402末端高度差与预设的封装材料顶部厚度匹配。即图中的h所标识的高度。

103.请参阅附图16,在另外的实施例中,打印喷头40包括喷头壳403、两个进料口、电极

墨水喷嘴401和封装材料喷嘴402,两个进料口设置在喷头壳403上,电极墨水喷嘴401和封装材料喷嘴402同轴设置在喷头壳403下部,电极墨水喷嘴401位于封装材料喷嘴402内,电极墨水喷嘴401末端高度与封装材料喷嘴402末端高度匹配,电极墨水喷嘴401和封装材料喷嘴402分别与两个进料口连接。但是该方案存在一定局限性,如若所选封装材料为导热性能较差的材料,则不适合采用该种方式进行加工,因为采用该种方式加工,加热丝是被封装材料完全包裹的,即加热丝与待加热物体间也隔着一层封装层302。

104.喷头材料为玻璃、陶瓷、金属或塑料。装夹台60上设置有装夹对齐点。测距装置30为激光测距装置30、白光干涉测距装置30或接触式距离传感装置。

105.加工设备包括多个打印喷头40,多个打印喷头40呈阵列排布,多个打印喷头40相互位置固定,请参阅附图17,每个打印喷头40对应基板200上的一块加工区域201,多个打印喷头40均与供料装置50连接。批量化生产时,将产品整板基板200装夹,一般为10x10阵列。采用10个单独的打印喷头40对应10件一排的产品,一次加工即可完成一整排产品。一排完成后移动至下一排,10次重复后,即可完成整板的透明电极的加工。经过对试验电极图案的试加工,一整板只需300s即可加工完成。取得了大幅提升了加工效率,使得大规模工业应用成为可能的有益效果。

106.迄今,在透明电极领域,电极100材料大部分基于导电氧化物、碳纳米材料、金属纳米颗粒及导电聚合物材料。王等人报道通过喷丝纺制这一种低成本、工业级生产规模和高安全性的生产方法制备出独立式ito纳米纤维透明电极(acs applied materials&interfaces,2016,8,32661),但是ito中in成本过高,并且缺乏柔性都是制约其在下一代柔性光电器件中应用的主要障碍。teymouri等(mrs communications,2019,9,1292)研发了一种单壁碳纳米管薄膜的电极阵列,将单壁碳纳米管直接喷涂在柔性透明聚合物衬底表面制备电极,制备的电极阵列方阻为269 .9ω/sq,透过率为72 .8%,以单壁碳纳米管为代表的碳纳米材料难以兼顾高透明率及高表面电阻的关系。2019年在《先进材料》(adv .mater .2019 ,31 ,1902479)上报道,采用电场驱动喷射沉积维纳3d打印技术,巧妙复合新发展的uv辅助微转印工艺在玻璃基底上实现了高综合性能金属网格的制造,实现了玻璃的快速加热。该方法需要高温的烧结过程耗能高不利于工业化的实现,并且不适用于柔性基底。magatte等(acs appl .mater .interfaces 2017 ,9 ,27250)通过旋涂工艺将pedot:pss与硫酸等的混合液在基底上成膜来制备透明电加热电极,但同样难以兼顾高透明率及高表面电阻的关系,难以满足某些应用领域,如汽车、飞机、船舶及重要军事设备挡风玻璃的除霜、除雾及抗冰性能要求较高。综上所述,要同时实现高透明率及高表面电阻、操作简便快捷的大规模工业制备还存在诸多困难。

107.本实施例提供的透明电极的加工方法及加工设备,相比于传统透明电极加工存在加工线宽尺寸偏大,影响光学透过率;加工高宽比偏小,影响电流导通能力;加工工艺流程复杂,影响生产效率和生产成本;加工过程部分用到大量化学试剂,易造成环境污染的问题。本实施例记载技术方案,通过加工路径实现透明电极的直接加工,保证电极100加工的精度,结合基板200的表面平整度数据准确控制透明电极的厚度,通过本技术制备的透明电极产品,光学透过率达95%以上,具有更高的加热效率及使用寿命,且降低了加工成本。通过分层加工实现不同高宽比的加工,降低了高宽比较大电极100的加工成本,即能够有效控制电极100的导电率,又能够提高电极100的透光率。

108.对于借助现有技术难以实现同级别透明电极和封装层302的同时加工;难以实现材料的高电导率;难以在异形曲面上进行加工以及难以实现复杂图案和复杂曲线的加工等问题。本实施例记载方案通过结合三维模型和高度参考曲面上测量的表面平整度数据,不仅可以实现平面透明电极的加工,还能够在曲面上加工相应的透明电极,扩大了透明电极的适用范围。

109.更为有利的,本实施例提供的通过阵列排布的多个打印喷头40,能够实现工业化批量透明电极打印生产,一次装夹即可借助打印喷头40阵列成排的进行透明电极的加工,提高透明电极的加工效率,为大规模工业化生产提供了有力的解决方案。

110.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。