1.本实用新型涉及飞机零部件加工领域,尤其涉及一种飞机发动机零部件梁内孔线切割对刀块。

背景技术:

2.飞机是指具有一具或多具发动机的动力装置产生前进的推力或拉力,由机身的固定机翼产生升力,在大气层上、中、下飞行的重于空气的航空器。

3.目前的飞机发动机零部件的生产制造,在对飞机发动机零部件梁进行生产加工的过程中,将梁放在线切割的设备上固定,然后把钼丝穿过穿丝孔和横梁孔,且切割前钼丝在穿丝孔内的位置需要进行调整定位,然后通过钼丝对耳片上的穿丝孔进行线切割,在耳片上形成孔的内孔、并保证该内孔的壁厚2.6mm-min。

4.但在上述这个过程中,存在以下技术问题:钼丝位置进行调整定位的过程中,由于两侧横梁的遮挡,工人只能通过耳片分别与两侧横梁之间观察穿丝孔内的钼丝位置进行调整定位,视线范围较窄,且由于这个角度是斜视,容易导致对穿丝孔内的钼丝位置判断错误,同时由于内孔位于耳片上、靠近耳片u形结构圆弧端,若钼丝位置进行调整定位不准确,易导致无法保证内孔壁厚,产品的合格率低。

5.因此,有必要提供一种飞机发动机零部件梁内孔线切割对刀块解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于,提供一种飞机发动机零部件梁内孔线切割对刀块。本实用新型具有便于耳片上穿丝孔内的钼丝位置进行调整定位,定位块使用简单方便,对耳片上的内孔进行线切割加工,能保证壁厚,加工效率高,产品的合格率高的特点。

7.为解决上述技术问题,本实用新型提供的一种飞机发动机零部件梁内孔线切割对刀块,包括有两侧横梁,两侧横梁上分别设有横梁孔,两侧横梁之间连接有纵梁,纵梁的左侧设有耳片,耳片的表面设有穿丝孔,穿丝孔和横梁孔相对设置,所述穿丝孔和横梁孔内活动设有钼丝,所述耳片上活动定位块,定位块上设有定位槽,定位槽内活动设有钼丝,钼丝且位于定位槽左端,所述定位块与耳片左侧上端面完全贴合,耳片和定位块均为u形结构,耳片的u形结构开口方向与纵梁连接,所述定位槽位于定位块u形结构开口端,且定位槽与定位块u形结构开口方向垂直。

8.优选的,所述穿丝孔靠近所述定位块u形结构的弧形端,穿丝孔的轴线与纵梁平行设置,穿丝孔的轴线位于竖直方向上。

9.优选的,所述定位槽左端到定位块u形结构弧形端的距离大于或等于优选的,所述定位槽左端到定位块u形结构弧形端的距离大于或等于内孔的半径与内孔的壁厚2.6mm的和。

10.优选的,所述钼丝竖直设置。

11.优选的,所述两侧横梁的相对外侧均分别设有凸台,凸台位于横梁孔的下方。

12.优选的,所述耳片的数量为两个。

13.优选的,所述定位块的厚度为2-3mm。

14.与相关技术相比较,本实用新型具有以下有益效果:

15.本实用新型具有便于耳片上穿丝孔内的钼丝位置进行调整定位,定位块使用简单方便,对耳片上的内孔进行线切割加工,能保证壁厚,加工效率高,产品的合格率高的有益效果。

附图说明

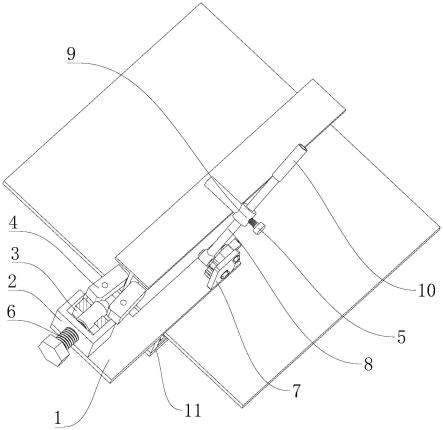

16.图1是本实用新型飞机发动机零部件梁的侧视图;

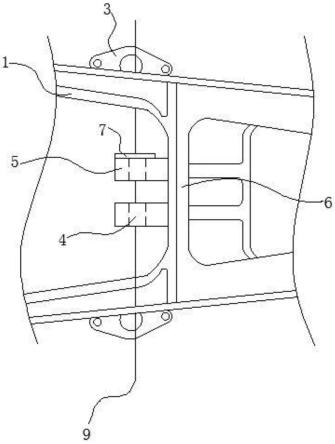

17.图2是本实用新型飞机发动机零部件梁的主视图;

18.图3是本实用新型的结构示意图;

19.图4是本实用新型图3的截面示意图;

20.图5是本实用新型定位块的结构示意图;

21.图6是本实用新型定位块的侧视图。

22.图中标号:1-两侧横梁,2-横梁孔,3-凸台,4-穿丝孔,5-耳片,6-纵梁,7-定位块,8-定位槽,9-钼丝。

具体实施方式

23.下面结合附图和实施方式对本实用新型作进一步说明。

24.请结合参阅图1、图2、图3、图4、图5和图6,其中,图1是本实用新型飞机发动机零部件梁的侧视图;图2是本实用新型飞机发动机零部件梁的主视图;图3是本实用新型的结构示意图;图4是本实用新型图3的截面示意图;

25.图5是本实用新型定位块的结构示意图;图6是本实用新型定位块的侧视图。一种飞机发动机零部件梁内孔线切割对刀块,包括有两侧横梁1,两侧横梁1上分别设有横梁孔2,两侧横梁1之间连接有纵梁6,纵梁6的左侧设有耳片5,耳片5的表面设有穿丝孔4,穿丝孔4和横梁孔2相对设置,所述穿丝孔4和横梁孔2内活动设有钼丝9,所述耳片5上活动定位块7,定位块7上设有定位槽8,定位槽8内活动设有钼丝9,钼丝9且位于定位槽8左端,所述定位块7与耳片5左侧上端面完全贴合,耳片5和定位块7均为u形结构,耳片5的u形结构开口方向与纵梁6连接,所述定位槽8位于定位块7u形结构开口端,且定位槽8与定位块7u形结构开口方向垂直。

26.所述穿丝孔4靠近定位块7u形结构的弧形端,穿丝孔4的轴线与纵梁6平行设置,穿丝孔4的轴线位于竖直方向上。

27.便于钼丝通过穿丝孔4对耳片5进行线切割加工形成内孔。

28.所述定位槽8左端到定位块7u形结构弧形端的距离大于或等于所述定位槽8左端到定位块7u形结构弧形端的距离大于或等于内孔的半径与内孔的壁厚2.6mm的和。

29.当钼丝位置进行调整定位后,此时的钼丝位置即为内孔的圆心,且钼丝9位于定位槽8左端,通过定位槽8左端到定位块7u形结构弧形端的距离大于或等于

内孔的半径与内孔的壁厚2.6mm的和,能保证内孔的半径与内孔的壁厚2.6mm的和,能保证内孔最小壁厚为2.6mm。

30.所述钼丝9竖直设置。

31.便于钼丝通过穿丝孔4对耳片进行线切割加工形成内孔,且用于钼丝9和穿丝孔4均是竖直设置,保证对耳片上的内孔的垂直度。

32.所述两侧横梁1的相对外侧均分别设有凸台3,凸台3位于横梁孔2的下方。

33.凸台3是用于梁的安装及固定,而横梁孔2是为了对的内孔进行线切割加工时,避免钼丝9切到两侧横梁1主体。

34.所述耳片5的数量为两个。

35.便于梁安装和固定。

36.所述定位块7的厚度为2-3mm,重量轻,体积小,使用及制造简单方便。

37.本实用新型提供的飞机发动机零部件梁内孔线切割对刀块的工作原理如下:

38.本实用新型使用时,将梁放在线切割的设备上,再将钼丝9穿过两侧横梁1和耳片5,使钼丝9位于横梁孔2和穿丝孔4内,然后对耳片5上穿丝孔4内的钼丝9位置进行调整定位:工人通过定位槽8,将定位块7放置在耳片5的上端面,钼丝9进入定位槽8内,且钼丝9位于定位槽8左端,然后工人通过调整梁的位置,改变穿丝孔4内的钼丝9位置,在耳片5和定位块7均为u形结构的作用下,当工人观察到定位块7与耳片5左侧上端面完全贴合时,即完成对钼丝9位置进行调整定位,然后将线切割设备上梁的位置进行固定;完成钼丝9位置进行调整定位后,此时的钼丝9位置在内孔的圆心上,同时定位块7与耳片5左侧上端面完全贴合时,位于定位槽8左端内的钼丝9到定位块7u形结构弧形端的距离即为钼丝9到耳片5u形结构弧形端的距离,钼丝对耳片上的内孔进行线切割加工,能保证的内孔的壁厚,加工简单方便,加工效率高,产品的合格率高。

39.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。