1.本技术涉及薄板激光淬火的技术领域,尤其涉及一种用于薄板激光淬火的装置。

背景技术:

2.激光表面处理是利用激光器产生的高能激光束照射金属材料表面,使其迅速升温,然后再经过材料内部的热传导使金属表面温度短时间内降至室温的过程。经激光束照射过的金属表面在极冷极热的状态下,其内部组织、化学成分、材料物理性能将会发生改变,进而达到改善金属材料表面硬度、提高表面耐磨、耐腐蚀性能的目的。

3.众所周知,金属构件的腐蚀、磨损等问题一直是工程机械领域最为常见也是亟待解决的困难之一,同时每年因核心部件的腐蚀和磨损问题所造成的经济损失相当严重。随着激光技术的不断发展,为应对防腐、磨损问题带来了新的思路,可以采用激光热处理技术来改善金属表面的耐磨、耐腐蚀性能。与传统热处理技术相比,激光技术以其独特的优势,能够巧妙的应对复杂的工作环境,并且能够实现精确控制,可以实现工件的局部修复,完美的解决某些核心部件因工作环境特殊更换成本高的问题。

4.然而,在对薄板类零件进行激光淬火时,高能密度激光束照射在材料表面瞬间达到奥氏体化温度,随后材料表层的热能迅速向基体内部传导,在很短的时间内完成冷却,最终使金属表层形成细小针状马氏体组织和少量残余奥氏体组织。此外,激光淬火的可控性优于传统的表面淬火,它不仅可以控制淬火深度,还可以控制淬火区的位置、形状和尺寸。它可以在没有特殊感应加热装置的情况下处理复杂零件和零件局部区域,使零件的使用寿命大大延长,甚至是翻倍,该技术具有显着的经济效益。

5.现有常用的激光淬火技术中仍存在一些缺陷,由于材料快速升温和快速冷却引起薄板类零件产生不同程度的卷曲和变形,影响加工质量。现有技术通常对点激光轨迹编程达到选区激光淬火的目的,但效率较低,对薄板淬火容易出现过烧和热变形,对于较为复杂的激光轨迹其编程过程相对繁琐,不适用于大批量生产流水线。

技术实现要素:

6.为了解决上述问题,本技术提供一种用于薄板激光淬火的装置,用于装夹薄板类工件并对其进行高功率线激光选区淬火,能够快速定位选区激光淬火,消除薄板零件激光淬火过程中的变形。采用如下的技术方案:

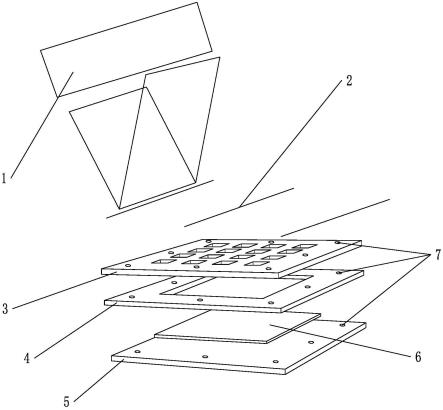

7.一种用于薄板激光淬火的装置,包括激光器和薄板,所述装置包括沿激光照射方向依次设置的掩模板、盖板及底板;

8.所述掩模板、盖板及底板依次通过锁止件锁止固定;

9.所述盖板与底板用于夹持固定薄板,所述盖板与底板之间存在一定间隙,所述薄板安装在所述间隙内;

10.所述盖板中部开口,用于暴露出薄板加工区域;

11.所述掩模板至少为两块,所述掩模板上贯穿设有若干激光加工区,所述线激光穿

过所述激光加工区作用于所述薄板加工区域;

12.每块所述掩模板上的激光加工区的图案、大小及分布各不相同。

13.可选的,所述开口周边的边长均小于所述薄板相应的边长长度。

14.可选的,当所述间隙小于所述薄板的厚度,所述盖板与底板夹持固定所述薄板;

15.当所述间隙大于所述薄板的厚度,所述盖板与底板解除对所述薄板的夹持力。

16.可选的,所述掩模板、盖板及底板沿其周边均设有若干定位孔;

17.各板之间的定位孔分别两两同轴相对设置。

18.可选的,所述锁止件依次穿过掩模板、盖板及底板的定位孔,并锁止固定。

19.可选的,所述锁止件为螺栓。

20.可选的,所述激光表面淬火的硬化层深度一般为0.3~1.5mm。

21.综上所述,本技术包括以下有益效果:

22.1.采用盖板式的装夹方式以减少薄板类零件在高功率激光淬火中产生的变形,避免由于材料快速升温和快速冷却引起薄板类零件产生不同程度的卷曲和变形。

23.2.采用高功率线激光淬火方式,通过安装掩模板以达到选区淬火的目的,激光扫过掩模板作用于工件,对工件表面进行有目的性的区域型表面处理,提高加工效率。

24.3.盖板式装夹通过底板、盖板及掩模板之间均采用螺栓连接实现,盖板的设计便于安装掩模板,用摩擦力的方式对工件锁紧、定位,对薄板零件的尺寸要求较小且装夹简便,掩模板可根据加工需求更换,安装简易便捷。

附图说明

25.图1是本实施例的整体结构示意图。

26.附图标记说明:1、激光器;2、线激光;3、掩模板;4、盖板;5、底板;6、工件;7、定位孔。

具体实施方式

27.以下结合附图1对本技术作进一步详细说明。

28.本技术实施例公开一种用于薄板激光淬火的装置,由于在激光加工过程中材料内部快速升温后快速降温,导致薄板类工件6易于发生卷曲变形,影响加工质量,本设计采用盖板4式装夹方式,用机械压力抑制薄板类工件6发生卷曲变形。

29.装置主要由底板5、盖板4以及掩模板3组成,将薄板类工件6置于底板5上,盖上盖板4并用螺栓锁紧,旨在减少加工过程中薄板类零件的卷曲变形,选择具有期望图案的掩模板3置于盖板4上,并用螺栓锁紧,高功率线激光2扫过掩模板3,达到高功率线激光2选区淬火的目的。本技术的装置用于高功率线激光2选区淬火加工工艺中,以达到减少工件6卷曲变形,提高加工效率的目的。

30.沿激光照射方向依次设置的掩模板3、盖板4及底板5,掩模板3、盖板4及底板5依次采用螺栓锁止固定,盖板4式锁紧方式与掩模板3一体,均采用螺栓固定,掩模板3可根据加工需求更换,安装简易便捷。

31.薄板类工件6通过盖板4与底板5夹持固定,盖板4与底板5之间存在一定间隙,所述薄板安装在所述间隙内,当所述间隙小于所述薄板的厚度,盖板4与底板5夹持固定薄板工

件6,当所述间隙大于所述薄板的厚度,盖板4与底板5解除对板工件6的夹持力。

32.掩模板3、盖板4及底板5沿其周边均设有若干定位孔7,掩模板3、盖板4及底板5上的定位孔7均为相对配合设置,各板之间的定位孔7分别两两同轴相对设置,用于与螺栓进行安装定位。

33.盖板4设计为中部开口,沿着激光照射方向用于暴露出薄板工件6的加工区域,其开口周边的边长均小于薄板工件6相应的边长长度,在进行夹持定位时,使盖板4刚好可以限位夹持住薄板工件6的周边,避免其卷曲变形,盖板4式装夹方式减少薄板类工件6卷曲变形,盖板4的设计便于安装掩模板3,线激光穿过掩模板3作用于工件6上。

34.掩模板3上贯穿设有若干激光加工区,激光加工区与盖板4的开口相对设置,线激光2通过穿过激光加工区域作用于薄板工件6位于盖板4开口处所暴露出来的薄板加工区,激光器1采用高功率线激光2进行淬火,线激光2扫过掩模板3作用于工件6,通过掩模板3上设有的激光加工区对薄板工件6表面进行有目的性的区域型表面处理,激光表面淬火的硬化层深度一般为0.3~1.5mm。

35.高功率线激光2穿过掩模板3作用于工件6上,可以达到激光选区淬火的目的,加工效率高,采用掩模板3设计可避免传统激光选区淬火采用点激光加工,若所选区域不规则或较为复杂,加大了激光轨迹编程难度,导致加工效率低。

36.掩模板3至少为两块或者多块,其每块掩模板3上的激光加工区的图案、大小及分布各不相同,掩模板3上所设计的激光加工区可根据工件6加工的需求进行选用,采用设计多块激光加工区为不同图案的掩模板3适应工件6的加工需求,掩模板3上所设计的激光加工区的图案的变化是属于本领域的技术人员可以根据不同的使用场景进行任意修改的参数,属于在本实施例的技术构思下的简单替换。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。