1.本技术涉及碳纤维制品技术领域,尤其是涉及一种炭化炉尾气处理装置。

背景技术:

2.碳纤维制品是指以碳纤维预浸布为原材料,通过不同的加工方法,加工成为能够满足使用要求的材料制品,碳纤维制品具有强度大,硬度高的特点;其中,碳碳复合材料制品生产中,需要对碳碳复合材料的半成品进行浸渍与炭化处理,炭化工序主要由炭化炉完成;碳碳复合材料的半成品在炭化的过程中,炭化炉内会产生污染性的炭化炉尾气,炭化炉尾气呈酸性,为了环保起见,需要对炭化炉的尾气进行净化。

3.申请号为202022848533.9的专利文件公开了一种炭化炉尾气处理装置,包括罐体和管道风机,管道风机一端连通设有废气管路,管道风机另一端连通设有进气管路,进气管路伸入罐体中,进气管路伸入罐体的末端连通设有出气孔,出气孔开口朝下,罐体底部中央连通设有排出结构,罐体远离管道风机的一侧连通设有进水管,罐体内且高于进水管的位置固定设有滤板,滤板上设有海绵层,海绵层上设有活性炭层,活性炭层上设有挤压板,罐体内且高于挤压板的位置固定设有电推杆,电推杆的伸出端固定在挤压板上,罐体顶部中心设有出气结构。

4.针对上述中的相关技术,发明人认为由于炭化炉尾气具有很高的温度,气体被水吸附时使得水温升高,从而使得由出气结构排出的气体具有较高的温度,影响了车间的室温。

技术实现要素:

5.为了减小高温气体对车间室温影响,本技术提供一种炭化炉尾气处理装置。

6.本技术提供的一种炭化炉尾气处理装置采用如下的技术方案:

7.一种炭化炉尾气处理装置,包括机架与净化箱;

8.所述净化箱与所述机架固接,且所述净化箱内腔盛装有用于净化炭化炉尾气的净化液,所述净化箱的箱壁上设置有进气管,所述净化箱的进气口与炭化炉的出气口通过进气管连通,所述进气管伸入所述净化箱内腔一端位于所述净化液的液面以下,所述净化箱上设置有用于排出气体的排气管,所述排气管上安装有第一阀门,且所述排气管上设置有用于冷却高温气体的冷却组件;

9.所述冷却组件包括换热器,所述换热器与所述机架固接。

10.通过采用上述技术方案,打开第一阀门,炭化炉尾气通过进料管进入净化箱内腔,净化液对炭化炉尾气净化后,使得高温气体进入排气管,换热器对排气管内的高温气体进行冷却,然后冷却后的气体由排气管排出至车间;设计的炭化炉尾气处理装置,将炭化炉尾气由进气管通入净化液中,便于炭化炉尾气的净化,通过在排气管上安装换热器,便于对净化后的高温气体进行冷却,使得冷却后的气体由排气管排出,减少了高温气体对车间室温的影响。

11.可选的,所述换热器的水流方向由低到高设置。

12.通过采用上述技术方案,设计的换热器,冷却水的流向由低到高,使得水流的速度较慢,便于冷却水对排气管内的高温气体充分冷却,提高了换热器的冷却效率。

13.可选的,所述排气管包括一体连接的排气段和排污段;

14.所述排污段位于所述换热器下方,且所述排污段用于排出所述排气管中的污渍,所述排污段安装有第二阀门;

15.所述排气段用于排出所述净化箱内腔的气体,所述第一阀门安装于所述排气段上。

16.通过采用上述技术方案,设计的排气管,打开第二阀门,便于排气管内的污渍从排污段排出;打开第一阀门,便于经过换热器冷却后的气体从排气段排出。

17.可选的,所述净化箱上设置有第一加料管,所述第一加料管上安装有第三阀门。

18.通过采用上述技术方案,设计的加料管,打开第三阀门,便于净化液由第一加料管进入净化箱内,设计的第三阀门,便于防止净化后的气体从第一加料管排出。

19.可选的,还包括自动加料组件;

20.所述自动加料组件包括第二加料管、液位传感器、控制器以及用于使所述净化液进入所述净化箱的驱动件;

21.所述第二加料管内腔与所述净化箱内腔连通,且所述第二加料管上安装有第四阀门;

22.所述液位传感器设置于所述净化箱内壁,所述控制器与所述液位传感器电连接。

23.通过采用上述技术方案,当净化液液面低于液位传感器时,液位传感器将信号传送至控制器,打开第四阀门,控制器使得驱动件运行,驱动件将净化液从液池中通过第二加料管输送至净化箱内;当净化箱内的净化液的液面与液位传感器位于同一高度时,液位传感器对控制器发送信号,控制器使得驱动件停止工作,关闭第四阀门,使得炭化炉尾气处理装置工作;设计的自动加料组件,通过液位传感器检测净化液的液面高度,从而液位传感器将信号发送至控制器,便于控制器控制驱动件的工作与停止,进而便于净化箱内净化液的自动添加;设计的第四阀门,在净化箱工作过程中,便于封堵第二加料管,防止了气体从第二加料管中排出。

24.可选的,所述驱动件包括负压泵;所述负压泵安装于所述第二加料管上,且所述负压泵与所述控制器电连接。

25.通过采用上述技术方案,设计的负压泵,通过控制器控制负压泵的工作与停止,便于负压泵将液池中的净化液抽送至净化箱内。

26.可选的,所述净化箱底部设置有用于排出所述净化箱内腔污渍的排污管;

27.所述排污管内腔与所述净化箱内腔连通,且所述排污管上安装有第五阀门。

28.通过采用上述技术方案,当净化箱工作一段时间后,净化箱的底壁会沉积液体污渍,打开第五阀门,液体污渍通过排污管从净化箱内腔排出;设计的排污管,打开第五阀门,便于净化箱内污渍的排出;设计的第五阀门,在排污之后,关闭第五阀门,便于净化箱的正常工作。

29.可选的,所述净化箱侧壁设置有用于观测所述净化液液面高度的液位计。

30.通过采用上述技术方案,设计的液位计,便于工作人员观测净化箱内净化液的液

面高度。

31.综上所述,本技术包括以下至少一种有益技术效果:

32.1.设计的一种炭化炉尾气处理装置,将炭化炉尾气由进气管通入净化液中,便于炭化炉尾气的净化,通过在排气管上安装换热器,便于对净化后的高温气体进行冷却,使得冷却后的气体由排气管排出,减少了高温气体对车间室温的影响;

33.2.设计的一种炭化炉尾气处理装置,通过液位传感器检测净化液的液面高度,从而液位传感器将信号发送至控制器,便于控制器控制驱动件的工作与停止,进而便于净化箱内净化液的自动添加。

附图说明

34.图1是本技术实施例的一种炭化炉尾气处理装置结构示意图。

35.图2是本技术实施例的一种炭化炉尾气处理装置的剖视图。

36.图3是图1中a部分的放大图。

37.图4是图1中b部分的放大图。

38.图5是图2中c部分的放大图。

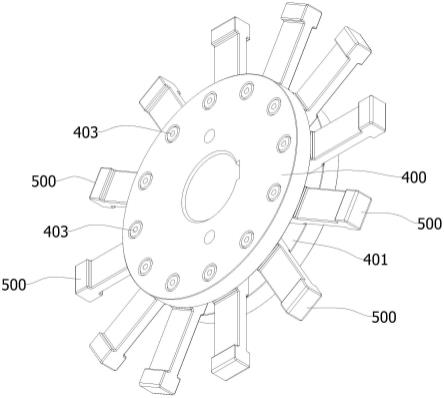

39.附图标记说明:1、机架;2、净化箱;3、进气管;4、排气管;41、排气段;42、排污段;43、第一阀门;44、第二阀门;5、冷却组件;51、换热器;511、进水管;512、出水管;6、第一加料管;61、加碱段;62、加水段;63、第三阀门;64、第七阀门;7、自动加料组件;71、第二加料管;711、第四阀门;72、液位传感器;73、控制器;74、驱动件;741、负压泵;8、排污管;81、第五阀门;9、液位计;91、连接段;92、观测段;93、第六阀门。

具体实施方式

40.以下结合附图1-5对本技术作进一步详细说明。

41.本技术实施例公开一种炭化炉尾气处理装置。参照图1,一种炭化炉尾气处理装置包括机架1、净化箱2、进气管3、排气管4以及用于冷却高温气体的冷却组件5;炭化炉尾气通过进气管3进入净化箱2内腔,净化后的高温空气进入排气管4,通过冷却组件5对净化后的高温空气进行冷却,然后冷却后的空气从排气管4中排出。

42.参照图1和图2,净化箱2与机架1通过螺栓连接,且净化箱2内腔盛装有用于净化炭化炉尾气的净化液,为了使得炭化炉尾气中的酸性气体尽可能多地吸收,本实施例中净化液为碱水;本技术中进气管3可以为一根,可以为两根,也可以为三根,但凡实现将炭化炉尾气通入净化箱2内腔即可,为了使得净化箱2对多台炭化炉的尾气进行净化,本实施例中进气管3的数量为四根,四根进气管3均安装在净化箱2的顶壁上,净化箱2的进气口与炭化炉的出气口通过进气管3连通,为了使碱水充分净化空气,本实施例中进气管3伸入净化箱2内腔一端位于碱水的液面以下;排气管4安装在净化箱2顶壁上,且排气管4上通过法兰安装有第一阀门43,且排气管4包括一体连接的排气段41和排污段42;排污段42用于排出排气管4中的污渍,排污段42通过法兰安装有第二阀门44;排气段41用于排出净化箱2内腔的气体,第一阀门43安装于排气段41上;为了便于净化箱2内腔的排污,本实施例中净化箱2底壁安装有用于排出净化箱2内腔污渍的排污管8,排污管8内腔与净化箱2内腔连通,且排污管8上通过法兰安装有第五阀门81。

43.参照图1和图3,为了便于观测碱水的液面高度,本实施例中净化箱2侧壁安装有用于观测碱水液面高度的液位计9,液位计9设置为两个,一个液位计9靠近净化箱2顶壁设置,另一个液位计9靠近净化箱2底壁设置,且两个液位计9内腔均与净化箱2内腔连通;每一个液位计9包括连接段91与观测段92,连接段91一端安装在净化箱2侧壁上,另一端与观测段92密封卡接,观测段92为玻璃管,且两个观测段92内腔连通;为了便于防止碱水从观测段92流出,本实施例中连接段91靠近观测段92的一侧安装有用于封堵连接段91的第六阀门93。

44.参照图2,冷却组件5包括换热器51,换热器51与机架1通过螺栓连接,且换热器51安装在排气段41上,排污段42位于换热器51下方;为了提高换热器51的冷却效果,本实施例中换热器51的进水管511安装位置低于出水管512安装位置,且进水管511与出水管512均通过法兰安装有止水阀,进水管511与出水管512均与水池连通,换热器51水流方向由低到高设置。

45.参照图1和图4,净化箱2上设置有第一加料管6,本实施例中第一加料管6包括用于碱粉加入净化箱2的加碱段61与用于水加入净化箱2的加水段62,加碱段61与加水段62均安装在净化箱2顶壁上,加水段62内腔与水池连通,加碱段61上安装有第三阀门63,加水段62上安装有第七阀门64。

46.参照图2和图5,净化箱2上安装有自动加料组件7,自动加料组件7包括第二加料管71、液位传感器72、控制器73以及用于碱水进入净化箱2的驱动件74;第二加料管71内腔与净化箱2内腔连通,且第二加料管71远离净化箱2的一端连接在碱池中,第二加料管71上安装有第四阀门711;液位传感器72通过螺栓安装于净化箱2内壁,控制器73与液位传感器72电连接;驱动件74包括负压泵741;负压泵741通过法兰安装在第二加料管71上,且负压泵741与控制器73电连接,第四阀门711位于净化箱2与负压泵741之间,本实施例中控制器73通过螺栓安装于净化箱2外壁上。

47.本技术实施例一种炭化炉尾气处理装置的实施原理为:当需要手动加碱水时,打开第三阀门63与第七阀门64,将碱粉与水分别加入净化箱2,观察观测段92中碱水的液面,直至碱水液面高度满足要求;当需要自动加碱水时,打开第四阀门711并接入电源,液位传感器72将信号发送至控制器73,控制器73使得负压泵741工作,负压泵741将碱水从碱池中抽送至净化箱2内腔,直至碱水的液面高度与液位传感器72相同,液位传感器72对控制器73输送信号,使得控制器73停止负压泵741的运行,关闭第四阀门711,打开第一阀门43并使换热器51工作,炭化炉尾气通过进气管3进入净化箱2被碱水净化,净化后的高温气体进入排气段41由换热器51进行冷却,冷却后的气体由排气段41排出,避免了高温气体使车间的室温升高,减少了高温气体对车间室温的影响。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。