1.本发明涉及镜片加工技术领域,特别涉及一种多工位镜片旋涂设备。

背景技术:

2.已知有多种不同的方法用于涂覆光学制品的表面以对光学制品提供一个或多个层(比如,抗冲击层、耐划伤层、防污层、或减反射层)。对镜片基材、比如眼科镜片或镜片毛坯的至少一个主表面涂覆若干涂层以便为成品镜片赋予额外的或改善的光学或机械特性是本领域的惯常做法。

3.旋涂是一种用于涂覆比如眼科镜片等光学制品的方法。在旋涂方法中,在以中速旋转制品的同时将预定体积的涂覆溶液分配在制品的中心位置,然后以非常高的速度旋转制品,以使溶液基本上遍布到制品的整个表面上。

4.cn 108855790 b的中国专利公开了一种镜片用旋涂设备,其技术方案要点是包括有机械手、上料机构、uv固化灯,上料机构包括有用于承接从镜片上被离心甩出的强化液的回收筒、和位于回收筒内的喷头、和用于将强化液从喷头喷出的负压装置,回收筒由不透光材料制成;机械手包括有用于固定镜片的固定部件、和用于带动固定部件旋转的旋转部件、和用于带动固定部件移动的移动部件,移动部件带动固定部件移动的过程中能够伸入回收筒内也能够抬离回收筒;回收筒的上方滑移连接有用于供uv固化灯安置的灯座。该旋涂设备的上料与下料均需要依靠人工完成,在上料过程中,通过人工将镜片安装在固定部件,由于安装无基准固定在固定部件上的镜片有可能存在偏位,即镜片的中心未与固定部件上负压吸头的中心对齐,在旋转部件带动固定部件旋转时,由于安装存在偏位导致吸附存在不牢靠性,在旋转过程中可能会将镜片甩出,从而影响旋涂工作的开展;另外该旋涂设备还无法提供镜片的清洗工作,镜片需要先处理干净,干净的镜片在人工上料时会受到污染,从而影响旋涂质量。

技术实现要素:

5.本发明的主要目的在于提供一种多工位镜片旋涂设备,通过设置有的上料工位、出料工位以及清洗工位,使得旋涂工作更加便捷,可能有效解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明采用的方案如下:根据本发明的一种多工位镜片旋涂设备,包括机架,所述机架上设置有旋转式的机械手以及环绕在所述机械手四周的多个工位,多个所述工位包括用于提供镜片的上料工位、用于将强化液涂覆在镜片上的喷涂工位、用于对强化液进行照射固化的uv固化工位以及用于输出镜片的出料工位;所述机械手包括用于固定镜片的固定部件、用于带动固定部件旋转的旋转部件以及用于带动固定部件上下移动的移动部件;所述旋转部件包括转盘和第一旋转电机,所述转盘的四周环形阵列有多个延伸臂,所述延伸臂的数量与所述工位的数量对应,所述固定部件设置在所述延伸臂上;多个所述延伸臂包括第一延伸臂、第二延伸臂、第三延伸臂以及第四延伸臂,并使得所述上料工位设置在所述第一延伸臂上的所述固

定部件的正下方,所述喷涂工位设置在所述第二延伸臂上的所述固定部件的正下方,所述uv固化工位设置在所述第三延伸臂上的所述固定部件的正下方,所述出料工位设置在所述第四延伸臂上的所述固定部件的正下方;所述第一旋转电机用于带动所述转盘旋转进行工位切换,切换过程通过所述移动部件带动镜片下移至对应工位内或上移抬离对应工位。

7.进一步,根据本发明的多工位镜片旋涂设备,所述固定部件包括竖直设置在所述延伸臂上的可旋转的工作轴,所述工作轴的顶端贯穿所述延伸臂的顶面连接有对接盘,所述工作轴的底端贯穿所述延伸臂的底面连接有负压吸头;所述移动部件包括设置在所述机架上的伸缩气缸,所述伸缩气缸的活塞杆顶端设置有固定座,所述第一旋转电机设置在所述固定座上,所述伸缩气缸用于带动所述第一旋转电机进行上下移动,使得所述负压吸头上固定的镜片下移至对应工位内或上移抬离对应工位。

8.进一步,根据本发明的多工位镜片旋涂设备,多个所述工位还包括用于对镜片进行清洗的清洗工位,并使得所述清洗工位设置在所述上料工位与喷涂工位之间;多个所述延伸臂还包括第五延伸臂,所述第五延伸臂对应设置在所述第一延伸臂与第二延伸臂之间,使得所述清洗工位设置在所述第五延伸臂上的所述固定部件的正下方。

9.进一步,根据本发明的多工位镜片旋涂设备,所述上料工位包括上料气缸、第二光电传感器、镜片放置座以及挡光罩,所述上料气缸竖直设置在所述机架上,所述镜片放置座设置在所述上料气缸活塞杆的端部,所述第二光电传感器设置在所述镜片放置座的下方,所述镜片放置座上设置有对应的检测孔;所述挡光罩设置在所述机架上,用于对所述镜片放置座四周的光线进行遮挡,所述挡光罩上还设置有进料口和出料口,所述进料口设置在所述挡光罩的侧面上,用于向所述镜片放置座放置镜片,所述出料口设置在所述挡光罩的顶面上,且位置与所述镜片放置座对应,通过所述上料气缸带动所述镜片放置座在所述挡光罩内进行上下移动。

10.进一步,根据本发明的多工位镜片旋涂设备,所述镜片放置座上从内到外依次设置有多个台阶环,多个所述台阶环用于放置不同尺寸规格的镜片。

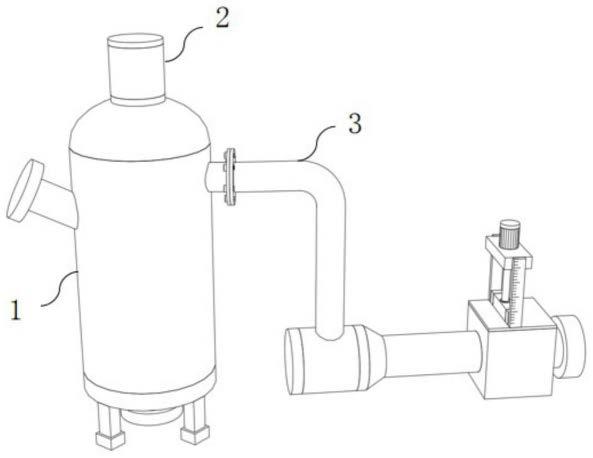

11.进一步,根据本发明的多工位镜片旋涂设备,所述清洗工位包括支撑架、清洗筒、第一负压装置、供液箱、喷水组件以及第一收集槽,所述清洗筒设置在所述支撑架上,并通过所述支撑架支撑在所述机架上;所述清洗筒的筒底设置有排水口,所述排水口通过连接管与所述第一收集槽连通;所述喷水组件包括清洗喷头,所述清洗喷头设置在所述清洗筒内,注有清洗液的所述供液箱通过所述第一负压装置与所述清洗喷头连通,所述清洗喷头用于对进入所述清洗筒的镜片进行冲洗。

12.进一步,根据本发明的多工位镜片旋涂设备,所述清洗工位还包括吹气组件和抽雾组件,所述吹气组件用于吹干镜片,所述抽雾组件用于抽除清洗过程中生产的水雾;所述吹气组件包括吹气接头和连接管,所述吹气接头设置在所述清洗筒内,所述连接管一端与所述吹气接头连接,另一端贯穿所述清洗筒用于连通压缩空气系统;所述抽雾组件包括抽雾风机、连接管以及引入槽,所述引入槽设置在所述清洗筒上,并与所述清洗筒连通,所述引入槽的顶部设置有封顶,并在封顶上设置有抽雾口,所述抽雾口通过连接管与所述抽雾风机连通。

13.进一步,根据本发明的多工位镜片旋涂设备,所述喷涂工位包括强化液筒、涂装喷头、回收筒、第二负压装置以及第二收集槽,所述回收筒设置在所述机架上,所述涂装喷头

设置在所述回收筒内,所述涂装喷头通过所述第二负压装置与强化液筒连通,所述涂装喷头用于对进入所述回收筒的镜片进行喷涂。

14.进一步,根据本发明的多工位镜片旋涂设备,所述uv固化工位包括uv固化灯和固化箱,所述固化箱设置在所述机架上,所述uv固化灯设置在所述固化箱内,所述固化箱的顶部设置有镜片进出孔,所述镜片进出孔用于镜片进出。

15.进一步,根据本发明的多工位镜片旋涂设备,所述机架上还设置有若干旋转驱动组件,所述旋转驱动组件包括第二旋转电机、移动气缸以及磁力吸盘,所述磁力吸盘设置在所述第二旋转电机的输出轴上,所述第二旋转电机通过安装板设置在所述移动气缸活塞杆的端部,所述移动气缸带动所述磁力吸盘移动至所述对接盘的上方,与所述对接盘吸合;所述磁力吸盘包括圆盘和强磁块,所述圆盘上设置有若干的安装孔,所述安装孔内固定安装有所述强磁块。

16.与现有技术相比,本技术可以获得包括以下技术效果:使用方便,无需人工上料和下料,自动化程度更高,大大提高生产效率,另外通过设置有的清洗工位免去增加清洗工序,使用更加方便。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:图1是本发明的立体图;图2是本发明机架顶部去防护罩后的结构图;图3是本发明机架顶部去防护罩后的立体图;图4是图2中a-a的局部剖切图;图5是图2中b-b的剖切图;图6是图2中c-c的剖切图;图7是图2中d-d的局部剖切图。

18.附图标记机架1,防护罩11,检修门111,投料窗口112,出料窗口113,排风口114,机械手2,固定部件21,工作轴211,对接盘212,负压吸头213,挡板214,旋转部件22,转盘221,第一延伸臂2211,第二延伸臂2212,第三延伸臂2213,第四延伸臂2214,第五延伸臂2215,第一旋转电机222,移动部件23,伸缩气缸231,固定座232,上料工位31,上料气缸311、第二光电传感器312、镜片放置座313,挡光罩314,进料口3141,出料口3142,喷涂工位32,强化液筒321,涂装喷头322,回收筒323,回流口3231,第二负压装置324,第二收集槽325,uv固化工位33,uv固化灯331,固化箱332,镜片进出孔3321,出料工位34,出料槽341,镜片保护垫342,清洗工位35,支撑架351,清洗筒352,排水口3521,第一负压装置353,增压泵3531,供液箱354,喷水组件355,清洗喷头3551,第一收集槽356,吹气组件357,吹气接头3571,抽雾组件358,抽雾风机3581,引入槽3582,抽雾口35821,控制箱4,电源开关41,触摸屏42,旋转驱动组件5,第二旋转电机51,安装板511,移动气缸52,磁力吸盘53。

具体实施方式

19.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

20.如图1-图7所示,一种多工位镜片旋涂设备,包括机架1,机架1上设置有旋转式的机械手2以及环绕在机械手2四周的多个工位,多个工位包括用于提供镜片的上料工位31、用于将强化液涂覆在镜片上的喷涂工位32、用于对强化液进行照射固化的uv固化工位33以及用于输出镜片的出料工位34;机械手2包括用于固定镜片的固定部件21、用于带动固定部件21旋转的旋转部件22以及用于带动固定部件21上下移动的移动部件23,旋转部件22包括转盘221和第一旋转电机222,转盘221的四周环形阵列有多个延伸臂,延伸臂的数量与工位的数量对应,固定部件21设置在延伸臂上,多个延伸臂包括第一延伸臂2211、第二延伸臂2212、第三延伸臂2213以及第四延伸臂2214;并使得上料工位31设置在第一延伸臂2211上的固定部件21的正下方,喷涂工位32设置在第二延伸臂2212上的固定部件21的正下方,uv固化工位33设置在第三延伸臂2213上的固定部件21的正下方,出料工位34设置在第四延伸臂2214上的固定部件21的正下方;第一旋转电机222用于带动转盘221旋转进行工位切换,切换过程中通过移动部件23带动镜片下移至对应工位内或上移抬离对应工位。具体地,固定部件21包括竖直设置在延伸臂上的可旋转的工作轴211,工作轴211的顶端贯穿延伸臂的顶面连接有对接盘212,工作轴211的底端贯穿延伸臂的底面连接有负压吸头213;负压吸头213朝向工位的端部设置有用于吸附镜片的吸合面,负压吸头213上设置有导通至吸合面的负压通孔,负压通孔的另一端设置有能够与负压气缸连通的负压咀。其中负压通孔可设置有多个,各个负压通孔的一端均匀密布在吸合面上,另一端与负压咀连通,负压咀可通过气管与负压气缸连接,负压气缸启动时能够通过负压通孔将镜片吸附在吸合面上,将镜片取下时可暂停负压气缸,即可方便将镜片取下,因此通过负压的吸附方式有利于提高镜片的拆装便捷性以及安装牢固程度。另外,为了防止喷涂工位32中会有液体蹦出,工作轴211在负压吸头213的上方还设置有挡板214,挡板214用于遮挡。第一旋转电机222为行星减速步进电机;转盘221设置在第一旋转电机222的输出轴上,第一旋转电机222带动转盘221旋转,使得延伸臂进行工位切换;移动部件23包括设置在机架1上的伸缩气缸231以及设置在伸缩气缸231活塞杆端部的固定座232,第一旋转电机222设置在固定座232上,伸缩气缸231用于带动第一旋转电机222进行上下移动,使得负压吸头213上固定的镜片下移至对应工位内或上移抬离对应工位。机架1上还设置有控制箱4,控制箱4内设置有plc控制器,plc控制器用于控制各部件工作,控制箱4上还设置有电源开关41以及触摸屏42。

21.进一步地,多个工位还包括用于对镜片进行清洗的清洗工位35,且清洗工位35设置在上料工位31与喷涂工位32之间;多个延伸臂还包括第五延伸臂2215,且第五延伸臂2215对应设置在第一延伸臂2211与第二延伸臂2212之间,对应设置在第五延伸臂2215上的固定部件21的正下方,用于提供镜片清洗,进一步提高装置的自动化性能。

22.如图4所示,上料工位31包括上料气缸311、第二光电传感器312、镜片放置座313以及挡光罩314,上料气缸311竖直设置在机架1上,镜片放置座313设置在上料气缸311活塞杆的端部,第二光电传感器312设置在镜片放置座313的下方用于检测透明物,镜片放置座313上设置有对应的检测孔;挡光罩314设置在机架1上,用于对镜片放置座313四周的光线进行遮挡,挡光罩314上设置有进料口3141和出料口3142,进料口3141设置在挡光罩314的侧面

上,用向镜片放置座313内投放镜片,出料口3142设置在挡光罩314的顶面上,且位置与镜片放置座313对应,进料口3141和出料口3142的尺寸均大于镜片的尺寸;通过上料气缸311带动镜片放置座313在挡光罩314内进行上下移动。具体地,进料口3141设置在挡光罩314的前侧面上,方便操作人员将镜片放入镜片放置座313。镜片放置座313上放置有镜片时,第二光电传感器312接收信息并反馈给plc控制器,由plc控制器控制上料气缸311工作,带动镜片放置座313上行至第一延伸臂2211上的固定部件21下方。通过镜片放置座313放置镜片,可以防止人工直接将镜片安装在固定部件21上,存在的镜片偏位导致吸附不牢固。另外,为了方便不同尺寸规格的镜片使用,镜片放置座313上从内到外依次设置有多个台阶环,多个台阶环用于放置不同尺寸规格的镜片。

23.如图5所示,清洗工位35包括支撑架351、清洗筒352、第一负压装置353、供液箱354、喷水组件355以及第一收集槽356,清洗筒352设置在支撑架351上,并通过支撑架351支撑在机架1上;清洗筒352的筒底设置有排水口3521,排水口3521通过连接管5与第一收集槽356连通;喷水组件355包括清洗喷头3551,清洗喷头3551设置在清洗筒352内,注有清洗液的供液箱354通过第一负压装置353与清洗喷头3551连通,清洗喷头3551用于对进入清洗筒352的镜片进行冲洗。清洗过程中清洗喷头3551喷射出的清洗液,在清洗筒352内汇流聚集,后经排水口3521上的连接管5回流到第一收集槽356内。本实施例中,清洗筒352采用不锈钢材料制成具有封底的筒状结构,并且清洗筒352的筒底制成圆锥结构,便于汇聚聚集清洗液;优选将清洗喷头3551设置于清洗筒352的中下部,并使得清洗喷头3551的喷水口朝上;第一负压装置353包括增压泵3531和分别连接于增压泵3531的吸入口和排出口的两根连接管5,增压泵3531的吸入口通过连接管5与注有清洗液的供液箱354连通,增压泵3531的排出口通过连接管5与清洗喷头3551连通。

24.进一步地,清洗工位35还包括吹气组件357和抽雾组件358,吹气组件357用于吹干镜片,抽雾组件358用于抽除镜片清洗过程中生产的水雾;吹气组件357包括吹气接头3571和连接管5,吹气接头3571设置在清洗筒352内,连接管5一端与吹气接头3571连接,另一端贯穿清洗筒352用于连通压缩空气系统;抽雾组件358包括抽雾风机3581、连接管5以及引入槽3582,引入槽3582设置在清洗筒352上,并与清洗筒352连通,引入槽3582的顶部设置有封顶,并在封顶上设置有抽雾口35821,抽雾口35821通过连接管5与抽雾风机3581连通。本实施例中,吹气接头3571可以通过焊接工艺固定在清洗喷头3551一侧;抽雾风机3581设置在机架1上,抽雾风机3581工作通过连接管5将清洗筒352内的水雾抽出,从而防止吹干后的镜片再次被水雾侵湿,进一步提高喷涂质量。

25.进一步地,喷涂工位32包括强化液筒321、涂装喷头322、回收筒323、第二负压装置324以及第二收集槽325,回收筒323设置在机架1上,涂装喷头322设置在回收筒323内,涂装喷头322通过第二负压装置324与强化液筒321连通,涂装喷头322用于对进入回收筒323的镜片进行喷涂。具体地,回收筒323的底部设置有回流口3231,回流口3231通过连接管5与第二收集槽325连通,第二负压装置324的结构与第一负压装置353相同,此处不敷述。本领域技术人员理解,喷涂工位32也可以包括抽雾组件358,通过抽雾组件358将回收筒323内喷涂过程中产生的水雾抽离,进一步提高镜片的喷涂质量。

26.如图7所示,uv固化工位33包括uv固化灯331和固化箱332,固化箱332设置在机架1上, uv固化灯331设置在固化箱332内,固化箱332的顶部设置有镜片进出孔3321,镜片进出

孔3321尺寸大于镜片尺寸,镜片进出孔3321用于镜片进出固化箱332,方便镜片进行uv固化。

27.如图6所示,出料工位34包括设置在机架1上的出料槽341,出料槽341内设置有镜片保护垫342,镜片保护垫342用于对镜片进行保护,防止镜片由出料槽341滑出时伤到镜片。具体地出料槽341呈内高外底状,从而方便镜片滑出机架1。

28.为了提高镜片的清洗质量或喷涂质量或uv固化质量,机架1上还设置有若干旋转驱动组件5,旋转驱动组件5包括第二旋转电机51、移动气缸52以及磁力吸盘53,磁力吸盘53设置在第二旋转电机51的输出轴上,第二旋转电机51通过安装板511设置在移动气缸52活塞杆的端部,移动气缸52带动磁力吸盘53移动至对接盘212的上方,并与对接盘212吸合;具体地,磁力吸盘53包括圆盘和强磁块,圆盘上设置有若干的安装孔,安装孔内固定安装有强磁块,当磁力吸盘53移动至对接盘212上方时,通过其上的强磁块与对接盘212吸合,使得两者连接;并通过第二旋转电机51带动对接盘212旋转,使得负压吸头213旋转,从而带动镜片旋转。本实施例中,机架1在清洗工位35、喷涂工位32以及uv固化工位33附近分别设置有旋转驱动组件5,通过位于清洗工位35附近的旋转驱动组件5带动位于清洗工位35内的镜片旋转,在清洗工位35进行镜片旋转,从而提高清洗和吹干效率;通过位于喷涂工位32附近的旋转驱动组件5带动位于喷涂工位32内的镜片旋转,强化液在离心力的作用下旋涂更加均匀,从而提高喷涂质量;通过位于uv固化工位33附近的旋转驱动组件5带动位于uv固化工位33内的镜片旋转,使得固化更加均匀,从而提高uv固化质量。另外,为了方便转盘221进行工位切换,每个延伸臂的底部均设置有检测体,机架1上设置有第一光电传感器,当第一旋转电机222带动转盘221旋转时,其中一个延伸臂上的检测体到达第一光电传感器处时,第一光电传感器接收检测体的信息并反馈给plc控制器,由plc控制器控制第一旋转电机222的工作状态,从而进行工位切换。机架1上还设置有防护罩11,防护罩11采用透明材料制成,方便在外部进行观察,防护罩11上可以上设置有检修门111,防护罩11上还设置有与上料工位31对应的投料窗口112,以及与出料工位34对应的出料窗口113,当然还设置有方便抽雾风机3581排风用的排风口114。

29.工作时,外接电源,打开电源开关41,通过触摸屏42输入工作指令,由plc控制器控制各部件工作,人工将镜片放置在上料工位31上的镜片放置座313内,并通过对应尺寸的台阶进行限位;此时镜片放置座313下方的第二光电传感器312接收到信息并反馈给plc控制器,由plc控制器控制上料气缸311工作,带动镜片放置座313上移至第一延伸臂2211上的固定部件21下方,同时伸缩气缸231带动转盘221下移,第一延伸臂2211上的固定部件21伸入挡光罩314内位于镜片的正上方,并使镜片固定在固定部件21上,镜片抓取完毕后,伸缩气缸231带动转盘221上移复位,镜片抬离挡光罩314;第一旋转电机222带动转盘221旋转进行工位切换,此时的第一延伸臂2211被移动至清洗工位35上方,镜片通过伸缩气缸231带动伸入清洗筒352内,清洗喷头3551位于镜片的正下方,喷射清洗液清洗镜片朝向下的镜面,清洗过程中抽雾组件358工作,将清洗筒352内的水雾抽离,同时旋转驱动组件5带动镜片旋转,清洗结束后,吹气组件357工作进行镜面吹干,镜面吹干后,旋转驱动组件5复位;通过伸缩气缸231带动镜片抬离清洗筒352,并由第一旋转电机222带动旋转至喷涂工位32,镜片由伸缩气缸231带动伸入回收筒323内,涂装喷头322位于镜片的正下方,涂装喷头322对镜片朝向下的镜面喷射强化液,喷涂过程中抽雾组件358工作,将回收筒323内的水雾抽离,同时

旋转驱动组件5带动镜片旋转,喷涂结束后,旋转驱动组件5复位;通过伸缩气缸231带动镜片抬离回收筒323,并由第一旋转电机222带动旋转至uv固化工位33,镜片由伸缩气缸231带动伸入固化箱332内,uv固化灯331位于镜片的正下方,uv固化灯331启动对镜片进行照射,使得镜面上的强化液固化,固化过程中旋转驱动组件5带动镜片旋转,固化结束后,旋转驱动组件5复位;通过伸缩气缸231带动镜片抬离固化箱332,并通过第一旋转电机222带动旋转至出料工位34,伸缩气缸231带动镜片伸入出料槽341,固定部件21松开镜片落入出料槽341,即完成一片镜片的旋涂工作,多个工位可以同时进行工作,大大提高旋涂效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。