1.本发明涉及抛光液技术领域,具体涉及一种石英玻璃绿色环保化学机械抛光液及其制备方法和应用。

背景技术:

2.化学机械抛光(cmp)技术是公认唯一能达到全局平坦化的抛光技术,其广泛应用于集成电路硅晶圆芯片和光学玻璃等先进电子产品的加工制造中。而化学机械抛光液是cmp中至关重要的因素。化学机械抛光液是国内的研究热点,目前生产方法主要为将抛光粉和一定比例的添加剂以化学分散、机械分散或化学机械复合分散的方法进行均匀混合。

3.石英玻璃的化学机械抛光液中大多采用强酸、强碱、含有金属离子盐类添加剂以及有毒试剂进行配置,这对环境和操作人员的身体健康存在严重危害且不符合绿色环保的现代加工理念;抛光液中的金属离子极易残留在衬底表面,降低产品的使役性能,增加化学机械抛光后的清洗成本,不符合经济性加工原则。因此,采用一种绿色经济环保的石英玻璃化学机械抛光液及抛光方法,可以减少对环境和操作人员的危害,提高加工效率,降低加工成本。

4.cn107118743a公开了一种石油仪器抛光专用研磨液,由氧化铝、氧化硅、氧化铈、氧化锆、三聚氰胺、聚苯乙烯磺酸钠、甲基丙烯酸、硅酸钠、乙酸乙脂、十八烷基三甲基溴化胺、聚氧乙烯醚、二甲亚砜环己烷、羟甲基纤维素、螯合剂组成,该发明使得研磨精度和研磨效率均得到一定程度提升。但其中含有毒试剂,且添加剂种类繁多,且抛光效率以及精度还是有待提升。

5.cn109251679a公开了一种含有氧化铈、低聚糖、ph调节剂的化学机械抛光液,其成分中低聚糖选自葡萄糖分子或环糊精,氧化铈为溶胶型,ph由氢氧化钾、硝酸调节至4.5-5,该发明在可以达到较低表面损伤的同时也提高了氧化铈对氧化硅介质的抛光速率。但其中 ph调节剂为强酸、强碱亦会对环境以及操作人员造成损害,不符合绿色加工的理念。

6.当前有三大难点:

7.(1)纳米级粉体极易团聚,分散性差:目前抛光石英玻璃用的抛光液多为稀土氧化铈配制,而氧化铈的理化性质稳定,不溶于水和碱,微溶于酸。因此,氧化铈抛光粉在水中极易团聚沉积于容器底部,长时间甚至凝结成板块,一方面导致抛光粉的利用率降低;另一方面,由于团聚会形成粗细不均的颗粒,影响抛光效果、降低机械性能,且沉积的抛光粉难以通过简单的机械振荡、搅拌等方法实现再分散。

8.(2)抛光液起泡严重:目前的抛光液在使用过程中,由于磨料化学与机械作用而去除下来的基底生成物以及抛光垫、样品、抛光液三者之间的摩擦产生的热量,再加上抛光液中加入的各类表面活性添加剂,在加工过程中会与空气产生接触,这时表面活性物质就会排列形成吸附膜,使泡沫稳定存在,从而导致抛光液磨料与石英玻璃样品的有效接触面积降低,浪费抛光耗材,降低加工效率。

9.(3)抛光液成分中多使用强酸、强碱、含有金属离子盐的添加剂等有毒物质:其中

强酸、强碱等有毒物质会不可避免的对环境以及操作人员造成损伤,金属离子盐等添加剂又会吸附在石英玻璃样品表面,对抛光后续的清洁工作造成困难,且增高了加工制造的成本。

10.因此,制备一种有效抑制粉体团聚、持久消泡的绿色环保的抛光液,既可以降低对环境以及操作人员的损害,又可以提高加工质量以及效率,降低耗材损耗,节约成本。

技术实现要素:

11.本发明针对石英玻璃抛光液现存在的抛光粉团聚、使用过程中产生泡沫、对环境以及操作人员有损害等缺陷,提供一种石英玻璃绿色环保化学机械抛光液及其制备方法和应用。该抛光液应用于玻璃表面进行抛光,抛光效率高,分散能力强,持久消泡效果好以及抛后表面可以达到亚纳米级别,可以满足商用要求。

12.本发明的技术方案:

13.为实现上述内容,本发明一方面提供了一种石英玻璃绿色环保化学机械抛光液,该抛光液成分包括:纳米粉体磨料、ph调节剂、分散剂、消泡剂、保湿剂、氧化剂以及去离子水。纳米粉体磨料由氧化铈、氧化铒、氟化镧、氧氟化镧中的一种或几种混合配置而成;ph 调节剂为柠檬酸、苹果酸、三乙醇胺、焦磷酸钾中的一种或两种以上混合使用;分散剂为d-山梨醇、聚天冬氨酸、n-月桂酰肌氨酸钠、聚丙烯酸钠中的一种或两种以上调节使用;消泡剂为聚二甲基硅氧烷、聚醚改性硅油、棕榈酸、硬脂酸中的一种或两种以上复配使用;保湿剂为l-乳酸钠、聚乙二醇、木糖醇、海藻糖中的一种或两种以上复合使用;氧化剂为过氧化氢、过碳酸钠、次氯酸钠、过氧化钙中的一种或两种以上复合使用。

14.本发明第二方面提供了一种前述抛光液的制备方式,其中包括将纳米粉体磨料、分散剂、消泡剂、保湿剂、氧化剂、去离子水进行机械搅拌混合均匀后,之后进行湿法球磨分散,再用ph调节剂调节ph 值,之后超声分散。

15.本发明第三方面还提供了前述抛光液或前述制备抛光液方式制备的抛光液在石英玻璃样品表面的抛光加工中的应用。

16.有益效果:

17.本发明抛光液应用于玻璃表面进行抛光,抛光效率高(最高可达 482.2866nm/min),分散能力强(静置持续一个月未出现明显分层),持久消泡效果好(持续抛光1h并未出现起泡现象),以及抛后表面可以达到亚纳米级别(最低可达ra=0.233nm),可以满足商用要求。本发明抛光液既可以降低对环境以及操作人员的损害,又可以提高加工质量以及效率,降低耗材损耗,节约成本。

附图说明

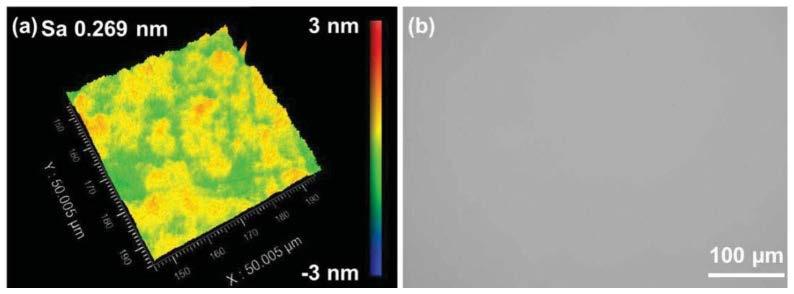

18.图1为使用实施例1制备的抛光液化学机械抛光后石英玻璃表面粗糙度的测量结果,其中a图为石英玻璃样品3d表面轮廓图,b图为石英玻璃样品光学形貌图,其表面粗糙度ra值为0.269nm,rms 值为0.340nm,pv值为3.226nm;材料去除率mrr值为318.309 nm/min。

19.图2为使用实施例2制备的抛光液化学机械抛光后石英玻璃表面粗糙度的测量结果,其中a图为石英玻璃样品3d表面轮廓图,b图为石英玻璃样品光学形貌图,其表面粗糙度ra值为0.233nm、rms 值为0.292nm、pv值为2.530nm,材料去除率mrr值为289.372 nm/min。

20.图3为使用实施例3制备的抛光液化学机械抛光后石英玻璃表面粗糙度的测量结果,其中a图为石英玻璃样品3d表面轮廓图,b图为石英玻璃样品光学形貌图,其表面粗糙度ra值为0.320nm,rms 值为0.402nm,pv值为3.246nm;材料去除率mrr值为482.287 nm/min。

21.图4为实施例2制备完成的抛光液沉降试验光学照片,间隔时间分别为0天、7天、14天、21天、30天,由光学照片可以看出,抛光液静置30天并无明显分层现象。

具体实施方式

22.以下结合附图以及技术方案,具体说明本发明的实施方式。

23.本发明第一方面提供了一种石英玻璃绿色环保化学机械抛光液,具体的成分配比如下:

24.(1)磨料由氧化铈、氧化铒、氟化镧、氧氟化镧中的一种或几种混合配置,平均粒径50~100nm,重量百分比为抛光液的0.5~20%,且上述纳米粉体磨料在自然界中广泛存在,属于稀土粉体,经济环保。加工过程中氧化铈可与石英玻璃表面通过化学作用形成ce-o-si键,增加抛光速率,其硬度也略低于氧化硅,不会对抛后裸露出的新的石英玻璃样品表面造成新的划痕,提升加工质量。

25.(2)ph调节剂为柠檬酸、苹果酸、三乙醇胺、焦磷酸钾中的一种或两种以上混合使用,调节ph为9~11,上述ph调节剂均属于弱酸、弱碱,且柠檬酸、苹果酸等广泛存在于植物蔬菜水果中,三乙醇胺、焦磷酸钾广泛应用于化妆品、食品添加剂等行业,均属于绿色环保的成分,且它们在抛光液中可以持续水解释放oh-维持溶液ph稳定。

26.(3)分散剂为d-山梨醇、聚天冬氨酸、n-月桂酰肌氨酸钠、聚丙烯酸钠中的一种或两种以上混合使用,重量百分比为抛光液的 0.5~3%,其中山梨醇是一种人体可以缓慢代谢的葡萄糖醇,被应用于食品、医药等行业;聚天冬氨酸是一种氨基酸聚合物,天然存在于蜗牛和软体动物壳内,是一种生物降解性好的、环境友好型化学品;n-月桂酰肌氨酸钠的生物降解性好,对环境无污染;聚丙烯酸钠常被用作水处理剂、盐水精制及胶乳增稠,也可用作食品增粘、乳化剂,上述分散剂均属于绿色环保型表面活性分散剂,对环境和操作人员无损害。且经过上述分散剂分散后的抛光液,具有分散性能良好,静置一个月以上时间并未出现明显分层现象。

27.(4)消泡剂为聚二甲基硅氧烷、聚醚改性硅油、棕榈酸、硬脂酸中的一种或两种以上混合使用,重量百分比为抛光液的0.2~1%。聚二甲基硅氧烷也简称硅油,一般是无色(或淡黄色)、无味、无毒、不易挥发的液体;聚醚改性硅油采用聚醚与二甲基硅氧烷接枝共聚而成的一种性能独特的有机硅非离子表面活性剂,广泛应用于化妆品等领域,对人体无毒害;棕榈酸、硬脂酸均属于高等动、植物中富含的的脂肪酸类物质,可降解无毒害。本发明通过上述消泡剂的使用,可以达到在抛光过程中的持久性消泡,提高了稀土粉体磨料与石英玻璃表面接触的均匀性,提高加工效率与质量。

28.(5)保湿剂为l-乳酸钠、聚乙二醇、木糖醇、海藻糖中的一种或两种以上复合使用,重量百分比为抛光液的1~5%。l-乳酸钠应用于食品的保鲜、保湿、增香及制药原料,是天然的保湿因子,无毒害;聚乙二醇为环氧乙烷水解产物的聚合物,无毒、无刺激性,广泛应用于各种药物制剂中,且其具有优良的润滑性、保湿性,在化妆品及食品加工等行业中也有着极为广泛的应用;木糖醇广泛存在于各种水果、蔬菜、谷类之中可以大量的工业化制造,价

格低廉,安全性很高;海藻糖又称为漏芦糖、蕈糖,是由两个葡萄糖分子组成的一个非还原性双糖,其具有极强的保湿作用可以作为保湿剂、保护剂等添加到乳液、面膜等化妆品中。本发明通过上述保湿剂的使用,大幅度提高了抛光液在抛光过程中的润湿性、保水性能,可以保证抛光过程一直处于湿磨擦的状态,不会造成样品表面大的划痕等缺陷,提高了加工质量。

29.(6)氧化剂为过氧化氢、过碳酸钠、次氯酸钠、过氧化钙中的一种或两种以上复合使用,重量百分比为抛光液的0.5~3%。过氧化氢是一种易分解的环境友好型强氧化剂,又称双氧水,用途分医用、军用和工业用三种;过碳酸钠有无毒,无臭,无污染等优点,俗称固体双氧水,也是一种“绿色氧化剂”,在纺织工业中作漂洗剂、还原显色剂,也可单独作为消毒杀菌剂、除味剂、牛奶保鲜剂等;次氯酸钠主要用于漂白、工业废水处理、造纸、纺织、制药、精细化工、卫生消毒等众多领域,且食品级次氯酸钠用于饮料水、水果和蔬菜的消毒,食品制造设备、器具的杀菌消毒,属于一种常见的经济环保型强氧化剂;过氧化钙遇水具有放氧的特性,且本身无毒,不污染环境,是一种用途广泛的优良供氧剂、氧化剂。本发明通过上述氧化剂的使用,对石英玻璃表面进行改性,提高加工效率。

30.(7)抛光液中去离子水的用量为余量。

31.本发明第二方面提供了前述抛光液的制备方法,其中包括将纳米粉体磨料、分散剂、消泡剂、保湿剂、氧化剂、去离子水进行机械搅拌混合均匀后,之后进行湿法球磨分散,再用ph调节剂调节ph值,之后超声分散;具体步骤如下所示:

32.(1)将稀土纳米粉体磨料与去离子水通过机械搅拌混合均匀,机械搅拌转速为1000~1200rpm,搅拌时间为10~30min,制成磨料体系a;其中,纳米粉体磨料与去离子水的质量比为1:2-5,优选为 1:2;

33.(2)将ph调节剂与去离子水混合均匀,配置成水溶液作为ph 调节剂溶剂b中,ph调节剂溶剂b中ph调节剂的重量百分比为 10~15%;

34.(3)将选用的分散剂与去离子水通过机械搅拌混合均匀,机械搅拌转速为1000~1200rpm,搅拌时间为10~30min,制成分散剂溶液c;其中,分散剂与去离子水的质量比为1:20-30,优选为1:20;

35.(4)将选用的消泡剂与去离子水通过机械搅拌混合均匀,机械搅拌转速为1000~1200rpm,搅拌时间为10~30min,制成消泡剂溶液d;其中,去离子水的用量为余量,即消泡剂溶液d中去离子水的用量为配方中去离子水的总量减去磨料体系a和分散剂溶液c中去离子水的用量;消泡剂与余量去离子水的质量比优选为1:37;

36.(5)将分散溶液c与磨料溶液a通过机械搅拌混合均匀,机械搅拌转速为1000~1400rpm,搅拌时间为10~30min,形成磨料分散体系e;

37.(6)将消泡剂溶液d与磨料分散体系e在机械搅拌下接触并混合均匀,机械搅拌转速为1000~2400rpm,搅拌时间为3~5h,形成抛光液f;

38.(7)将搅拌好的抛光液f与保湿剂在机械搅拌下接触并混合均匀,机械搅拌转速800~2000rpm,搅拌时间为10~30min,形成溶液 g;

39.(8)在搅拌下,向溶液g中加入适量氧化剂混合均匀,形成溶液h;

40.(9)溶液h通过球磨机进行球磨分散,球磨时间为3~4h,球磨机正反转速为200~400rpm,正反转间歇时间为1~3min,形成抛光液i;

41.(10)通过ph调节溶剂b对抛光液i进行ph调节至9~11,并在1000~1400rpm机械搅拌下,持续搅拌10~15min,形成抛光液j;

42.(11)对调整好ph的抛光液j进行超声分散,超声时间为15~30 min,超声温度为25~30℃,形成最终的抛光液k。

43.上述制备方法中除步骤(11)之外,均在室温条件下操作进行的。

44.本发明第三方面还提供了前述抛光液或前述制备抛光液方式制备的抛光液在石英玻璃样品表面的抛光加工中的应用。

45.本发明第四方面结合附图以及具体的抛光实例对其进行抛光应用说明:

46.实施例1

47.一种石英玻璃抛光液,各成分及含量如下:纳米粉体磨料(氧化铈和氧氟化镧)浓度0.5wt%,铈与镧的质量比为2:1;分散剂(n

‑ꢀ

月桂酰肌氨酸钠和聚丙烯酸钠)浓度0.5wt%,n-月桂酰肌氨酸钠与聚丙烯酸钠的质量比2:1;消泡剂(聚二甲基硅氧烷和聚醚改性硅油) 浓度0.2wt%,聚二甲基硅氧烷和聚醚改性硅油的质量比为1:1;保湿剂(l-乳酸钠和木糖醇)浓度0.3wt%;l-乳酸钠和木糖醇的质量比为3:1;氧化剂(过氧化氢和过碳酸钠)浓度0.2wt%,过氧化氢与过碳酸钠的质量比为2:1。

48.上述石英玻璃抛光液的制备方法,具体步骤如下:

49.(1)将600g纳米粉体磨料(氧化铈和氧氟化镧)与1200g去离子水通过机械搅拌混合均匀,机械搅拌转速为1000rpm,搅拌时间为30min,制成混合磨料体系a;

50.(2)将500gph调节剂(焦磷酸钾和柠檬酸)与去离子水混合均匀,形成重量百分比为15%的ph调节溶剂b;

51.(3)将30g分散剂(n-月桂酰肌氨酸钠和聚丙烯酸钠)与600g 去离子水通过机械搅拌混合均匀,机械搅拌转速为1000rpm,搅拌时间为30min,制成混合分散剂溶液c;

52.(4)将15g消泡剂(聚二甲基硅氧烷和聚醚改性硅油)与555g 去离子水混合均匀,机械搅拌转速为1000rpm,搅拌时间为15min,制成混合消泡剂溶液d;

53.(5)将混合分散溶液c与混合磨料溶液a通过机械搅拌混合均匀,机械搅拌转速1200rpm,搅拌时间为30min,形成混合磨料分散体系e;

54.(6)将混合消泡剂溶液d与混合磨料分散体系e在机械搅拌下混合均匀,机械搅拌转速为2200rpm,搅拌时间为5h,形成抛光液 f;

55.(7)将搅拌好的抛光液f与保湿剂在机械搅拌下混合均匀形成溶液g,机械搅拌转速为12000rpm,搅拌时间为30min;

56.(8)在搅拌下,向溶液g中加入氧化剂(过氧化氢和过碳酸钠) 混合均匀,形成溶液h;

57.(9)溶液h通过球磨机进行球磨分散,球磨时间为3.5h,球磨机正反转速为400rpm,正反转间歇时间为1min,形成抛光液i;

58.(10)通过ph调节溶剂b对抛光液i进行ph调节至9.5,并在 1200rpm机械搅拌下,持续搅拌15min,形成抛光液j;

59.(11)对调整好ph的抛光液j进行超声分散,超声时间为30min,超声温度为25℃,形成最终的抛光液k。

60.抛光工艺参数:抛光压力40kpa、抛光盘转速140rpm、抛光液流量2ml/min,抛光

20min;

61.石英玻璃样品片为直径10mm的圆形薄片,厚度0.3mm,抛光后的石英玻璃样品片表面质量ra值为0.269nm,rms值为0.340nm, pv值为3.226nm,测量范围50

×

50μm2;材料去除率mrr值为 318.309nm/min(见图1)。

62.实施例2

63.一种石英玻璃抛光液,各成分及含量如下:纳米粉体磨料(氧化铈和氧氟化镧)浓度5wt%,铈与镧的质量比为2:1;分散剂(n-月桂酰肌氨酸钠和聚丙烯酸钠)浓度0.5wt%,n-月桂酰肌氨酸钠与聚丙烯酸钠的质量比为2:1;消泡剂(聚二甲基硅氧烷和聚醚改性硅油) 浓度0.3wt%,聚二甲基硅氧烷与聚醚改性硅油的质量比为1:1;保湿剂(l-乳酸钠和木糖醇)浓度0.2wt%,l-乳酸钠与木糖醇的质量比为2:1,氧化剂(过氧化氢和过碳酸钠)浓度0.3wt%,过氧化氢与过碳酸钠的质量比为1:1。

64.上述石英玻璃抛光液的制备方法,具体步骤如下:

65.(1)将600g纳米粉体磨料(氧化铈和氧氟化镧)与1200g去离子水通过机械搅拌混合均匀,机械搅拌转速为1000rpm,搅拌时间为30min,制成混合磨料体系a;

66.(2)将500gph调节剂(焦磷酸钾和柠檬酸)与去离子水混合均匀形成重量百分比为15%的ph调节剂溶剂b;

67.(3)将30g分散剂(n-月桂酰肌氨酸钠和聚丙烯酸钠)与600g 去离子水通过机械搅拌混合均匀,机械搅拌转速为1000rpm,搅拌时间为30min,制成混合分散剂溶液c;

68.(4)将15g消泡剂(聚二甲基硅氧烷和聚醚改性硅油)与555g 去离子水混合均匀,机械搅拌转速为1000rpm,搅拌时间为15min,制成混合消泡剂溶液d;

69.(5)将混合分散溶液c与混合磨料溶液a通过机械搅拌混合均匀,机械搅拌转速1200rpm,搅拌时间为30min,形成混合磨料分散体系e;

70.(6)将混合消泡剂溶液d与混合磨料分散体系e在机械搅拌下混合均匀,机械搅拌转速为2200rpm,搅拌时间为5h,形成抛光液 f;

71.(7)将搅拌好的抛光液f与保湿剂在机械搅拌下混合均匀形成溶液g,机械搅拌转速为1200rpm,搅拌时间为30min;

72.(8)在搅拌下,向溶液g中加入氧化剂(过氧化氢和过碳酸钠) 混合均匀,形成溶液h;

73.(9)溶液h通过球磨机进行球磨分散,球磨时间为3.5h,球磨机正反转速为400rpm,正反转间歇时间为1min,形成抛光液i;

74.(10)通过ph调节溶剂b对抛光液i进行ph调节至9.5,并在 1200rpm机械搅拌下,持续搅拌15min,形成抛光液j;

75.(11)对调整好ph的抛光液j进行超声分散,超声时间为30min,超声温度为25℃,形成最终的抛光液k。

76.抛光工艺参数:抛光压力35kpa、抛光盘转速100rpm、抛光液流量2ml/min,抛光20min;

77.石英玻璃样品片为直径10mm的圆形薄片,厚度0.3mm,抛光后的石英玻璃样品片表面质量ra值为0.233nm、rms值为0.292nm、 pv值为2.530nm,测量范围50

×

50μm2,材料去除率mrr值为 289.372nm/min(见图2)。

78.实施例3

79.一种石英玻璃抛光液,各成分及含量如下:纳米粉体磨料(氧化铈和氧氟化镧)浓度15wt%,铈与镧的质量比为1:1;分散剂(n

‑ꢀ

月桂酰肌氨酸钠和聚丙烯酸钠)浓度2wt%,n-月桂酰肌氨酸钠与聚丙烯酸钠的质量比为2:1;消泡剂(聚二甲基硅氧烷和聚醚改性硅油) 浓度0.3wt%,聚二甲基硅氧烷与聚醚改性硅油的质量比为2:1;保湿剂(l-乳酸钠和木糖醇)浓度0.5wt%,l-乳酸钠与木糖醇的质量比为1:1;氧化剂(过氧化氢和过碳酸钠)浓度0.5wt%,过氧化氢与过碳酸钠的质量比为2:1。

80.上述石英玻璃抛光液的制备方法,具体步骤如下:

81.(1)将600g纳米粉体磨料(氧化铈和氧氟化镧)与1200g去离子水通过机械搅拌混合均匀,机械搅拌转速为1000rpm,搅拌时间为30min,制成混合磨料体系a;

82.(2)将500gph调节剂(焦磷酸钾和柠檬酸)与去离子水混合均匀形成重量百分比为15%的ph调节剂溶剂b;

83.(3)将30g分散剂(n-月桂酰肌氨酸钠和聚丙烯酸钠)与600g 去离子水通过机械搅拌混合均匀,机械搅拌转速为1000rpm,搅拌时间为30min,制成混合分散剂溶液c;

84.(4)将15g消泡剂(聚二甲基硅氧烷和聚醚改性硅油)与555g 去离子水混合均匀,机械搅拌转速为1000rpm,搅拌时间为15min,制成混合消泡剂溶液d;

85.(5)将混合分散溶液c与混合磨料溶液a通过机械搅拌混合均匀,机械搅拌转速1200rpm,搅拌时间为30min,形成混合磨料分散体系e;

86.(6)将混合消泡剂溶液d与混合磨料分散体系e在机械搅拌下混合均匀,机械搅拌转速为2200rpm,搅拌时间为5h,形成抛光液 f;

87.(7)将搅拌好的抛光液f与保湿剂在机械搅拌下混合均匀形成溶液g,机械搅拌转速为1200rpm,搅拌时间为30min;

88.(8)在搅拌下,向溶液g中加入氧化剂(过氧化氢和过碳酸钠) 混合均匀,形成溶液h;

89.(9)溶液h通过球磨机进行球磨分散,球磨时间为3.5h,球磨机正反转速为400rpm,正反转间歇时间为1min,形成抛光液i;

90.(10)通过ph调节溶剂b对抛光液i进行ph调节至9.5,并在 1200rpm机械搅拌下,持续搅拌15min,形成抛光液j;

91.(11)对调整好ph的抛光液j进行超声分散,超声时间为30min,超声温度为25℃,形成最终的抛光液k。

92.抛光工艺参数:抛光压力40kpa、抛光盘转速140rpm、抛光液流量2ml/min,抛光20min;

93.石英玻璃样品片为直径10mm的圆形薄片,厚度0.3mm,抛光后的石英玻璃样品片表面质量ra值为0.320nm,rms值为0.402nm,pv值为3.246nm,测量范围50

×

50μm2;材料去除率mrr值为 482.287nm/min(见图3)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。