1.本发明属于黏合剂技术领域,具体涉及一种豆粕胶粘剂、一种生态板的制备方法。

背景技术:

2.随着森林资源不断减少和经济的发展,近几年全球人造板材生产快速发展,服务于人造板工业的木材胶黏剂的需求也随之增加。目前,人造板生产中普遍使用的胶粘剂是甲醛系合成树脂,以脲醛树脂及其改性产品为主。但是脲醛树脂在合成过程中使用大量甲醛作为反应原料,游离的甲醛对人体和环境均造成较大不利影响,虽然经过多年的努力,脲醛树脂胶粘剂生产水平有了很大提高,但是仍不能完全消除其制品甲醛释放,因此,市售的人造板及其制品(家具、木地板、室内木质装饰材料等)仍然存在着较为严重的甲醛释放问题,是室内空气污染中甲醛污染的主要来源。

3.为了克服脲醛树脂胶粘剂存在甲醛释放的问题,以豆粕为主要原料的大豆蛋白基胶粘剂产品的研究越来越受到人们的重视。豆粕为大宗农产品加工剩余物,无毒、可再生,用其为主要原料制备的胶粘剂制造的人造板安全性高,不仅能用于建筑装修和家具,还可用于食品包装,具有很大的优势。

4.但是,目前市售的豆粕胶粘剂相较于脲醛树脂,仍存在胶水涂布性能差,且在人造板生产的热压工艺段易发泡,导致人造板的胶合的强度低,稳定性差,泡板率高,阻碍了其在人造板制造中的大规模推广应用。

技术实现要素:

5.本发明的目的在于提供一种豆粕胶粘剂、一种生态板的制备方法,本发明提供的豆粕胶粘剂能够有效提高人造板的胶合强度,人造板泡板率低,适宜工业化生产。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明提供了一种豆粕胶粘剂,包括以下质量份数的组分:

8.无机强碱1~3份,豆粕粉20~30份,阴离子表面活性剂0.1~0.5份,滑石粉0.5~3份,小麦粉1~5份,水92~100份。

9.优选的,所述无机强碱为碱金属氢氧化物。

10.优选的,所述阴离子表面活性剂包括十二烷基硫酸钠和/或十二烷基苯磺酸钠。

11.优选的,所述小麦粉的细度>所述豆粕粉的细度。

12.优选的,所述小麦粉的细度为86

±

20目。

13.优选的,所述豆粕粉的细度为200

±

50目。

14.优选的,所述滑石粉的细度为300

±

50目。

15.优选的,包括以下质量份数的组分:

16.无机强碱2份,豆粕粉25份,阴离子表面活性剂0.4份,滑石粉1份,小麦粉3份,水98份。

17.本发明提供了一种生态板的制备方法,包括以下步骤:

18.(1)在芯板的正反表面胶合拼接中板后进行第一压制,得到半成品,所述第一压制包括:依次进行第一冷压和第一热压;

19.(2)将饰面层覆面重组装饰单板的单面后进行压贴,得到压贴板;

20.(3)在所述半成品的正反表面胶合所述压贴板中重组装饰单板面后进行第二压制,得到所述生态板,所述第二压制包括:依次进行第二冷压和第二热压;

21.所述步骤(1)和步骤(3)中胶合时使用的胶黏剂为上述技术方案所述的豆粕胶粘剂;

22.所述步骤(1)和步骤(2)没有时间先后顺序的限制。

23.优选的,所述第一热压的保温保压时间为700

±

90s;所述第二热压的保温保压时间为600

±

90s。

24.本发明提供了一种豆粕胶粘剂,包括以下质量份数的组分:无机强碱1~3份,豆粕粉20~30份,阴离子表面活性剂0.1~0.5份,滑石粉0.5~3份,小麦粉1~5份,水92~100份。本发明提供的豆粕胶粘剂以滑石粉作为无机填料能够有效改善胶水的流动性和粘度,增强豆粕胶粘剂在木材表面的涂布性能;以小麦粉作为有机填料能够降低胶水中的气泡比例,降低热压时因胶水发泡导致的拼缝孔隙无法正常刮腻生产、泡板比例高的问题;以无机强碱作为豆粕胶粘剂的改性剂,以阴离子表面活性剂作为乳化助剂,改善胶水的涂覆性能和胶粘强度。由实施例的结果表明,以本发明提供的豆粕胶粘剂胶合得到的人造板胶合强度高,人造板泡板率低,适宜工业化生产。

25.本发明提供了一种生态板的制备方法,包括以下步骤:(1)在芯板的正反表面胶合拼接中板后进行第一压制,得到半成品,所述第一压制包括:依次进行第一冷压和第一热压;(2)将饰面层覆面重组装饰单板的单面后进行压贴,得到压贴板;(3)在所述半成品的正反表面胶合所述压贴板未压贴饰面层的一面后进行第二压制,得到所述生态板,所述第二压制包括:依次进行第二冷压和第二热压;所述步骤(1)和步骤(3)中胶合时使用的胶黏剂为上述技术方案所述的豆粕胶粘剂;所述步骤(1)和步骤(2)没有时间先后顺序的限制。本发明提供的生态板胶合强度高,泡板率低,成本率,市场竞争力强。

26.进一步的,所述第一热压的保温保压时间为700

±

90s;所述第二热压的保温保压时间为600

±

90s。本发明提供的制备方法,使用上述技术方案所述的豆粕胶粘剂作为人造板胶合时的胶黏剂,能够进一步提高第一热压的保温保压时间和第二热压的保温保压时间,从而进一步提高豆粕胶粘剂的粘接性能,从而提高生态板胶合强度高,降低泡板率低。

具体实施方式

27.本发明提供了一种豆粕胶粘剂,包括以下质量份数的组分:

28.无机强碱1~3份,豆粕粉20~30份,阴离子表面活性剂0.1~0.5份,滑石粉0.5~3份,小麦粉1~5份,水92~100份。

29.在本发明中,若无特殊说明,所有制备原料/组分均为本领域技术人员熟知的市售产品。

30.以质量份数计,本发明提供的豆粕胶粘剂包括1~3份无机强碱,优选为1.5~2.5份,更优选为2份。

31.在本发明中,所述无机强碱优选为碱金属氢氧化物,更优选为naoh。

32.以所述无机强碱的质量份数为基准,本发明提供的豆粕胶粘剂包括20~30份豆粕粉,优选为22.5~27份,更优选为25份。

33.在本发明中,所述豆粕粉的细度优选为300

±

50目。

34.在本发明中,所述豆粕粉优选为高温豆粕粉。

35.在本发明中,所述高温豆粕是大豆提油后经高温脱脂后得到的产品。

36.在本发明中,所述高温脱脂的温度为100

±

5℃。

37.在本发明中,所述豆粕粉优选为高温豆粕粉,能够进一步降低所述豆粕胶粘剂的成本。

38.以所述无机强碱的质量份数为基准,本发明提供的豆粕胶粘剂包括0.1~0.5份阴离子表面活性剂,优选为0.2~0.45份,更优选为0.4份。

39.在本发明中,所述阴离子表面活性剂优选包括十二烷基硫酸钠和/或十二烷基苯磺酸钠,更优选包括十二烷基硫酸钠。

40.以所述无机强碱的质量份数为基准,本发明提供的豆粕胶粘剂包括0.5~3份滑石粉,优选为0.8~2.5份,更优选为1份。

41.在本发明中,所述滑石粉的细度优选为300

±

50目。

42.以所述无机强碱的质量份数为基准,本发明提供的豆粕胶粘剂包括1~5份小麦粉,优选为1.5~4份,更优选为3份。

43.在本发明中,所述小麦粉的细度优选为86

±

20目。

44.在本发明中,所述小麦粉的细度优选>所述豆粕粉的细度。

45.以所述无机强碱的质量份数为基准,本发明提供的豆粕胶粘剂包括92~100份水,优选为92.5~99份,更优选为98份。

46.在本发明中,所述水优选为工业用水。

47.在本发明中,本发明提供的豆粕胶粘剂优选包括以下质量份数的组分:无机强碱2份,豆粕粉25份,阴离子表面活性剂0.4份,滑石粉1份,小麦粉3份,水98份。

48.在本发明中,本发明提供的豆粕胶粘剂更优选包括以下质量份数的组分:naoh 2份,豆粕粉25份,十二烷基硫酸钠0.4份,滑石粉1份,小麦粉3份,水98份。

49.在本发明中,所述豆粕胶粘剂优选现用现配。

50.本发明提供了上述技术方案所述的豆粕胶粘剂的制备方法,优选包括以下步骤:

51.将无机强碱溶解于部分水中,得到无机强碱水溶液;

52.将剩余水、无机强碱水溶液、豆粕粉、阴离子表面活性剂、滑石粉和小麦粉混合,得到所述豆粕胶粘剂。

53.在本发明中,所述无机强碱和部分水的质量比优选为(1~3):(3~5),更优选为2:3。

54.在本发明中,所述混合时,所述无机强碱水溶液优选1次加料时,所述混合优选包括以下步骤:将所述剩余水和无机强碱水溶液第一搅拌混合,得到第一混合料;将所述第一混合料、豆粕粉、阴离子表面活性剂、滑石粉和小麦粉依次进行第二搅拌混合,得到所述豆粕胶粘剂。在本发明中,所述第一搅拌混合的转速为150r/min,所述第一搅拌混合的时间为2min;在本发明中,所述第二搅拌混合优选为在转速为120r/min的条件下混合5min,然后在转速为50r/min的条件下持续搅拌混合待用。

55.在本发明中,所述混合时,所述无机强碱水溶液优选分2次加料时,所述混合优选包括以下步骤:将所述剩余水和部分无机强碱水溶液第一搅拌混合,得到第一混合料;将所述第一混合料、豆粕粉、阴离子表面活性剂、剩余无机强碱水溶液、滑石粉和小麦粉依次进行第二搅拌混合,得到所述豆粕胶粘剂。在本发明中,所述第一搅拌混合的转速为150r/min,所述第一搅拌混合的时间为2min;在本发明中,所述第二搅拌混合优选为在转速为120r/min的条件下混合5min,然后在转速为50r/min的条件下持续搅拌混合待用。

56.在本发明中,所述无机强碱水溶液优选分2次加料时,所述部分无机强碱水溶液和所述剩余无机强碱水溶液的质量比优选为3:7。

57.本发明提供了一种生态板的制备方法,包括以下步骤:

58.(1)在芯板的正反表面胶合拼接中板后进行第一压制,得到半成品,所述第一压制包括:依次进行第一冷压和第一热压;

59.(2)将饰面层覆面重组装饰单板的单面后进行压贴,得到压贴板;

60.(3)在所述半成品的正反表面胶合所述压贴板中重组装饰单板面后进行第二压制,得到所述生态板,所述第二压制包括:依次进行第二冷压和第二热压;

61.所述步骤(1)和步骤(3)中胶合时使用的胶黏剂为上述技术方案所述的豆粕胶粘剂;

62.所述步骤(1)和步骤(2)没有时间先后顺序的限制。

63.本发明在芯板的正反表面胶合(以下称为第一胶合)拼接中板后进行第一压制,得到半成品,所述第一压制包括:依次进行第一冷压和第一热压。

64.在本发明中,所述芯板的材质优选为杉木、杨木、松木、桐木、白木楠、橡胶木或马六甲木材。

65.在本发明中,所述芯板的含水率优选≤12%,更优选为10%。

66.在本发明中,采用气候箱法测定,所述芯板的甲醛释放量≤0.025mg/m3。

67.在本发明中,所述芯板由芯板单板通过上述技术方案所述的豆粕胶粘剂粘合得到。

68.在本发明的具体实施例中,所述芯板的长优选为2480

±

10mm,宽优选为1245

±

5mm。

69.在本发明中,所述拼接中板的制备方法优选包括以下步骤:

70.对若干中板单板进行拼连粘接,得到拼接中板。

71.在本发明的具体实施例中,所述中板单板的材质优选为桉木。

72.在本发明中,所述中板单板的含水率优选≤18%,更优选为12~16%。

73.在本发明的具体实施例中,所述拼接中板的长优选为2490~2500mm,宽优选为1255~1265mm。

74.在本发明的具体实施例中,所述中板单板的长优选为1270

±

5mm,宽优选为635

±

5mm。

75.在本发明中,所述拼连粘接之前,本发明优选对所述中板单板行整理。本发明对所述整理的具体实施过程均没有特殊要求,本发明优选通过所述整理将所述中板单板中的碎板、腐板、毛刺板剔除。

76.在本发明中,所述拼连粘接优选在拼接机中进行,在本发明中,所述拼连粘接的具

体实施过程优选为:采用所述拼接机将热熔胶熔化,涂覆于拼接线上;将涂覆有热熔胶的拼接线附着于中板单板的侧面后将中板单板拼连粘接;待热熔胶冷却凝固后得到所述拼接中板。

77.在本发明中,所述胶合之前,本发明优选对所述芯板进行前处理,所述前处理优选为包括:依次进行整理、砂光和开槽。本发明对所述整理、砂光和开槽的具体实施过程均没有特殊要求,本发明优选通过所述整理将所述芯板中的碎板、腐板、毛刺板剔除。

78.在本发明中,所述第一胶合优选包括:在芯板的正反表面涂覆(以下称为第一涂覆)上述技术方案所述的豆粕胶粘剂,得到布胶芯板,所述布胶芯板的布胶量优选为1.1

±

0.1g/张,将拼接中板覆面(以下称为第一覆面)所述布胶芯板的正反表面。

79.在本发明中,所述第一涂覆时要求整张板面涂胶量均匀。在本发明中,所述第一覆面时,所述拼接中板摆放过程中必须一边一头齐,排缝不得超过2mm,超过要求须用同等厚度中板进行填拼;芯板摆放一定要上下整齐,芯板有缺陷和凹凸不平必须用涂胶填充物之后方可盖上中板。

80.在本发明中,所述第一涂覆优选在涂胶机中进行。本发明对所述第一涂覆的具体实施过程没有特殊要求。

81.在本发明中,所述布胶芯板的含水率优选≤12%,更优选为≤10%。

82.在本发明中,采用气候箱法测定,所述布胶芯板的甲醛释放量优选≤0.025mg/m3。

83.在本发明中,所述第一压制优选包括:依次进行第一冷压和第一热压。

84.在本发明中,所述第一冷压优选在冷压机中进行。

85.在本发明中,所述第一冷压的表压力优选为13

±

2mpa

86.在本发明中,所述第一冷压的保压时间优选≥90min,更优选为90~95min。

87.在本发明中,所述第一冷压后得到第一冷压板,本发明优选对所述第一冷压板进行修芯处理后,再进行所述第一热压。在本发明中,所述修芯处理优选包括:补好拼接中板缺陷;所述拼接中板缺陷包括:拼接中板长、宽少于芯板长度和宽度,拼接中板重叠、拼接中板排缝≥5mm。在本发明中,所述拼接中板长、宽少于芯板长度和宽度时,本发明要求修补后拼接中板和芯板达到同等长、宽度。在本发明中,所述拼接中板重叠时,本发明在修补过程将拼接中板重叠部分割掉。在本发明中,所述拼接中板排缝≥5mm,本发明优选在所述排缝涂胶时再补上中板条,所补中板条厚度优选与拼接中板厚度一致;修补的补条用塑料枪钉固定,防止第一热压时在进板操作过程中掉落。

88.在本发明中,所述修芯处理后的第一冷压板的长优选为2490

±

10mm;宽为1245

±

5mm;拼接中板排缝<2mm。

89.本发明优选对所述修芯处理后的第一冷压板进行第一热压。

90.本发明优选通过所述第一热压加快上述技术方案所述豆粕胶粘剂的固化,同时对半成品进行含水率的调控。

91.在本发明中,所述第一热压的温度优选为125

±

3℃。

92.在本发明中,所述第一热压的表压力优选为8.5

±

1.5mpa。

93.在本发明中,所述第一热压的保温保压时间优选为700

±

90s。

94.在本发明中,所述第一热压完成后的卸压时间优选为600

±

90s。

95.在本发明中,所述第一热压后得到第一热压板,在本发明中,所述第一热压板的含

水率优选≤10%。

96.本发明优选对所述第一热压本进行后处理,得到所述半成品。在本发明中,所述后处理优选包括依次进行:裁边、刮腻子和砂光,本发明对所述裁边的具体实施过程没有特殊要求。在本发明中,所述裁边后的第一热压板的长为2460cm,宽为1235cm。在本发明中,所述刮腻子所使用的的腻子优选包括胶水和滑石粉,所述胶水优选占所述滑石粉质量的40~50%。本发明优选将所述腻子搅拌均匀后使用,本发明对所述刮腻子的具体实施过程没有特殊要求,本发明优选通过所述刮腻子对所述第一热压板表面存在裂缝、压印、重叠等缺陷进行平整度的处理。在本发明中,所述砂光优选包括第一砂光和第二砂光,所述第一砂光用砂带优选为40~60目,本发明优选对第一次砂光后的半成品进行逐张检验,并对脱胶、空芯、刮腻不良、规格尺寸不到位、含水率超标等缺陷进行分流处理。所述第二砂光用砂带优选为80~150目。本发明优选通过所述砂光对所述第一热压板进行平整处理。在本发明中,所述半成品的含水率优选≤10%,更优选为≤8%。

97.本发明将饰面层覆面(以下称为第二覆面)重组装饰单板的单面后进行压贴,得到压贴板。

98.在本发明中,饰面层优选包括浸渍纸。

99.在本发明中,所述浸渍纸具体优选为三聚氰胺浸渍胶膜纸。

100.本发明对所述第二覆面的具体操作没有特殊要求。

101.在本发明中,所述压贴的温度优选为190

±

10℃。

102.在本发明中,所述压贴的表压力优选为12

±

2mpa。

103.在本发明中,所述压贴的保温保压时间优选为10~15s。

104.在本发明中,所述压贴优选在压贴机中进行。

105.在本发明中,所述半成品的制备和所述压贴板的制备没有时间先后顺序的限定。

106.得到半成品和压贴板后,本发明在所述半成品的正反表面胶合(以下称为第二胶合)所述压贴板中重组装饰单板面后进行第二压制,得到所述生态板,所述第二压制包括:依次进行第二冷压和第二热压。

107.在本发明中,所述第二胶合优选包括:在所述半成品的正反表面涂覆(以下称为第二涂覆)上述技术方案所述的豆粕胶粘剂,得到布胶半成品,所述布胶半成品的布胶量优选1.1

±

0.1kg/张;将所述压贴板覆面(以下称为第三覆面)所述布胶半成品的正反表面。

108.在本发明中,所述第二涂覆优选在涂胶机中进行。本发明对所述第二涂覆的具体实施过程没有特殊要求。

109.在本发明中,所述第二压制包括:依次进行第二冷压和第二热压。

110.在本发明中,所述第二冷压的表压力优选为4

±

1mpa。

111.在本发明中,所述第二冷压的受压时间≥60min,优选为60~80min。

112.在本发明中,所述第二热压的温度优选为85

±

5℃。

113.在本发明中,所述第二热压的表压力优选为5

±

1mpa。

114.在本发明中,所述第二热压的保温保压时间优选为600

±

90s。

115.在本发明中,所述第二热压后得到第二热压板,在本发明中,所述第二热压板的含水率优选≤12%。

116.本发明优选对所述第二热压本进行后处理,得到所述生态板。

117.在本发明中,所述后处理优选包括依次进行:裁边、检验和打包,本发明对所述裁边的具体实施过程没有特殊要求。在本发明中,所述裁边后的第二热压板的长为2440mm,宽为1220mm,对角线误差优选<2mm,长宽允许正负公差均优选≤2mm。在本发明中,所述检验优选为检验所述第三热压板表面是否存在白花、泡板和压痕。

118.本发明提供的豆粕胶粘剂使用高温豆粕粉配合无机强碱、阴离子表面活性剂、滑石粉、小麦粉和水得到,相较于低温豆粕粉得到的胶黏剂用胶量少0.3

±

0.1kg/张。

119.为了进一步说明本发明,下面结合实施例对本发明提供的上述技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

120.实施例1

121.在搅拌釜中加入95kg工业水,加入氢氧化钠水溶液5kg(氢氧化钠水溶液中氢氧化钠2kg,工业水3kg)搅拌,转速150r/min,搅拌2min后依次加入高温豆粕粉25kg持续搅拌,十二烷基硫酸钠0.4kg持续搅拌;加入滑石粉1kg持续搅拌,加入小麦粉3kg调节转速120r/min,搅拌5min后,调节转速50r/min进行持续搅拌待用。

122.实施例2

123.在搅拌釜中加入95kg工业水,加入氢氧化钠水溶液1.5kg(氢氧化钠水溶液中氢氧化钠质量百分含量为40%,水为工业水)搅拌,转速150r/min,搅拌2min后依次加入高温豆粕粉25kg持续搅拌,十二烷基硫酸钠0.4kg持续搅拌;加入剩余氢氧化钠水溶液3.5kg(氢氧化钠水溶液中氢氧化钠质量百分含量为40%,水为工业水)持续搅拌,加入滑石粉1kg持续搅拌,加入小麦粉3kg调节转速120r/min,搅拌5min后,调节转速50r/min进行持续搅拌待用。

124.实施例3

125.在搅拌釜中加入95kg工业水,加入氢氧化钠水溶液2kg(氢氧化钠水溶液中氢氧化钠质量百分含量为40%,水为工业水)搅拌,转速150r/min,搅拌2min后依次加入高温豆粕粉25kg持续搅拌,十二烷基硫酸钠0.4kg持续搅拌;加入剩余氢氧化钠水溶液3kg(氢氧化钠水溶液中氢氧化钠质量百分含量为40%,水为工业水)持续搅拌,加入滑石粉1kg持续搅拌,加入小麦粉3kg调节转速120r/min,搅拌5min后,调节转速50r/min进行持续搅拌待用。

126.实施例4

127.将桉木中板单板进行整理后,送入拼接机中,采用拼接机将热熔胶熔化,涂覆于拼接线上;将涂覆有热熔胶的拼接线附着于中板的侧面后将中板拼连粘接,待热熔胶冷却凝固后得到拼接桉木中板。

128.将长2480

±

10cm,宽1245

±

5cm,含水率≤12%,采用气候箱法测定,甲醛释放量≤0.025mg/m3的芯板整理、砂光和开槽后,送入涂胶机采用实施例1制备的豆粕胶粘剂涂胶,得到布胶芯板,布胶芯板的布胶量为1.1

±

0.1kg/张,含水率≤12%,采用气候箱法测定,甲醛释放量≤0.025mg/m3。

129.将拼接桉木中板覆面布胶芯板的正反表面,确保芯板和拼接桉木中板板边对其,拼接桉木中板在芯板正反表面排布时,排缝≤2mm,随后,采用冷压机进行冷压,冷压的表压力为13

±

2mpa,冷压的受压时间为90min,得到冷压板,对冷压板进行修芯处理,包括:补好拼接桉木中板缺陷;拼接桉木中板缺陷包括:拼接桉木中板长、宽少于芯板长度和宽度,拼接桉木中板重叠、中板排缝≥5mm。拼接桉木中板长、宽少于芯板长度和宽度时,要求修补后

拼接桉木中板和芯板达到同等长、宽度。拼接桉木中板重叠时,将拼接桉木中板重叠部分割掉。拼接中板排缝≥5mm,在排缝涂胶水再补上中板条,补的中板条厚度优选与原中板厚度一致;修补的补条用塑料枪钉固定,防止热压时在进板操作过程中掉落。修芯处理后的冷压板的长为2490

±

10cm;宽为1250

±

5cm;拼接中板排缝<2mm。

130.修芯处理后的冷压板在热压机中进行热压。热压的温度为125

±

3℃,热压的表压力为:8.5

±

1.5mpa,热压的受压时间为700

±

90s,热压后的卸压时间为600

±

90s,热压后得到热压板,含水率≤12%,对热压板依次进行:裁边、刮腻子和砂光,裁边后的热压板的长为2460cm,宽为1235cm。刮腻子所使用的的腻子包括胶水和滑石粉,胶水占所述滑石粉质量的40~50%。将腻子搅拌均匀后使用,通过所述刮腻子对热压板表面存在裂缝、压印、重叠等缺陷进行平整度的处理。砂光优选包括采用40~60目砂带进行砂光后,采用80~150目砂带再次进行砂光,;对一次砂光后的半成品进行逐张检验,并对脱胶、空芯、刮腻不良、规格尺寸不到位、含水率超标等缺陷进行分流处理。然后进行二次砂光,得到半成品,半成品的含水率≤10%;

131.将三聚氰胺浸渍胶膜纸覆面重组装饰单板的一面后在压贴机中进行压贴,压贴的温度为190

±

10℃,压贴的表压力为12

±

2mpa,压贴的受压时间为15s,得到压贴板后打水雾处理,防止所述压贴板变弯起皱。

132.将半成品送入涂胶机采用实施例制备的豆粕胶粘剂涂胶,布胶半成品的布胶量为1.1

±

0.1kg/张,要求整张板面涂胶量均匀。

133.将压贴板未压贴三聚氰胺浸渍胶膜纸的一面覆面布胶半成品的正反表面后,采用冷压机进行冷压,冷压的表压力为4

±

1mpa,冷压的受压时间为60min,得到冷压板送入热压机中进行热压,热压的温度为85

±

5℃,热压的受压时间为600

±

60s,热压的表压力为5

±

1mpa,得到热压板后,依次进行裁边和检验,得到长为2440cm,宽为1220cm的生态板。

134.实施例5

135.与实施例4的制备方法基本相同,不同之处在于:采用实施例2制备的豆粕胶粘剂进行生态板的制备。

136.实施例6

137.与实施例4的制备方法基本相同,不同之处在于:采用实施例3制备的豆粕胶粘剂进行生态板的制备。

138.对比例1

139.取pae环氧树脂(固体含量6%左右)100kg和低温豆粕粉50kg搅拌混合待用。

140.对比例2

141.取脲醛树脂胶100kg和小麦粉36kg搅拌混合待用。

142.对比例3

143.将桉木中板单板进行整理后,送入拼接机中,采用拼接机将热熔胶熔化,涂覆于拼接线上;将涂覆有热熔胶的拼接线附着于中板的侧面后将中板拼连粘接,待热熔胶冷却凝固后得到拼接桉木中板。

144.将长2480

±

10cm,宽1245

±

5cm,含水率≤12%,采用气候箱法测定,甲醛释放量≤0.025mg/m3的芯板整理、砂光和开槽后,送入涂胶机采用对比例1制备的豆粕胶粘剂涂胶,得到布胶芯板,布胶芯板的布胶量为1.5

±

0.1kg/张,含水率≤12%,采用气候箱法测定,甲

醛释放量≤0.025mg/m3。

145.将拼接桉木中板覆面布胶芯板的正反表面,确保芯板和拼接桉木中板板边对其,拼接桉木中板在芯板正反表面排布时,排缝≤2mm,随后,采用冷压机进行冷压,冷压的表压力为13

±

2mpa,冷压的受压时间为90min,得到冷压板,对冷压板进行修芯处理,包括:补好拼接桉木中板缺陷;拼接桉木中板缺陷包括:拼接桉木中板长、宽少于芯板长度和宽度,拼接桉木中板重叠、中板排缝≥5mm。拼接桉木中板长、宽少于芯板长度和宽度时,要求修补后拼接桉木中板和芯板达到同等长、宽度。拼接桉木中板重叠时,将拼接桉木中板重叠部分割掉。拼接中板排缝≥5mm,在排缝涂胶水再补上中板条,补的中板条厚度优选与原中板厚度一致;修补的补条用塑料枪钉固定,防止热压时在进板操作过程中掉落。修芯处理后的冷压板的长为2490

±

10cm;宽为1250

±

5cm;拼接中板排缝<2mm。

146.修芯处理后的冷压板在热压机中进行热压。热压的温度为125

±

3℃,热压的表压力为:8.5

±

1.5mpa,热压的受压时间为700

±

90s,热压后的卸压时间为600

±

90s,热压后得到热压板,含水率≤12%,对热压板依次进行:裁边、刮腻子和砂光,裁边后的热压板的长为2460cm,宽为1235cm。刮腻子所使用的的腻子包括胶水和滑石粉,胶水占所述滑石粉质量的40~50%。将腻子搅拌均匀后使用,通过所述刮腻子对热压板表面存在裂缝、压印、重叠等缺陷进行平整度的处理。砂光优选包括采用40~60目砂带进行砂光后,采用80~150目砂带再次进行砂光,;对一次砂光后的半成品进行逐张检验,并对脱胶、空芯、刮腻不良、规格尺寸不到位、含水率超标等缺陷进行分流处理。然后进行二次砂光,得到半成品,半成品的含水率≤10%;

147.将三聚氰胺浸渍胶膜纸覆面重组装饰单板的一面后在压贴机中进行压贴,压贴的温度为190

±

10℃,压贴的表压力为12

±

2mpa,压贴的受压时间为15s,得到压贴板后打水雾处理,防止所述压贴板变弯起皱。

148.将半成品送入涂胶机采用实施例制备的豆粕胶粘剂涂胶,布胶半成品的布胶量为1.4

±

0.1kg/张,要求整张板面涂胶量均匀。

149.将压贴板未压贴三聚氰胺浸渍胶膜纸的一面覆面布胶半成品的正反表面后,采用冷压机进行冷压,冷压的表压力为4

±

1mpa,冷压的受压时间为60min,得到冷压板送入热压机中进行热压,热压的温度为85

±

5℃,热压的受压时间为600

±

60s,热压的表压力为5

±

1mpa,得到热压板后,依次进行裁边和检验,得到长为2440cm,宽为1220cm的生态板。

150.对比例4

151.与对比例3的制备方法基本相同,不同之处在于:采用对比例2制备的豆粕胶粘剂进行生态板的制备,布胶量为1.4

±

0.1kg/张。

152.测试例

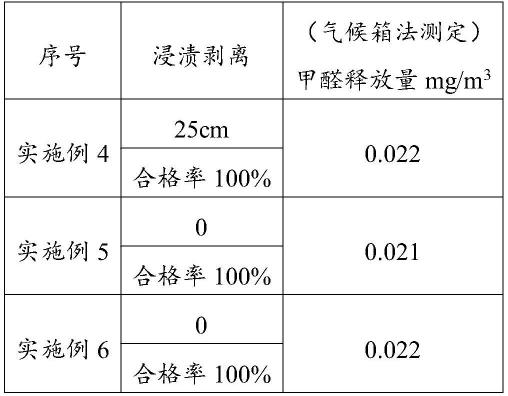

153.对实施例4~6和对比例3和4制备的生态板进行浸渍剥离和甲醛释放量的测试,其中,生态板胶合强度的此时方法为:gb/t 34722和gb/t 17657。测试例结果如表1和标所示

154.表1实施例4~6制备的生态板的性能测试结果

[0155][0156]

表2对比例3和4制备的生态板的性能测试结果

[0157][0158]

由表2可以得出:尽管对比例3得到生态板的浸渍剥离测试的合格率也满足100%,但是对比例3使用的豆粕胶粘剂的制备原料为低温豆粕粉,原料成本明显高于本发明实施例1~3采用高温豆粕粉制备的胶粘剂,且涂胶量大也比本发明实施例的产品高,成本高。

[0159]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。