1.本发明涉及热粘接性复合纤维及梳理成网式无纺布。

背景技术:

2.由鞘芯型的热粘接性复合纤维组成的短纤维(staple fiber)可用作无纺布的材料。在该热粘接性复合纤维的制造工序中有时进行拉伸处理。拉伸处理可提高纤维的强度和杨氏模量。另一方面,有时通过拉伸处理,鞘部中包含的热粘接性树脂的分子链进行取向,热粘接性树脂的熔点上升。其结果,有时无纺布制造时的热粘接温度上升、得到的无纺布的蓬松性及柔软性降低。因此,开发了以不进行拉伸处理的方式制造热粘接性复合纤维的技术。但是,不经拉伸处理而制造的短纤维缺乏刚性,在梳理成网式无纺布制造时有难以挂在梳理机上(梳理机通过性差)的问题。

3.因此,研究并提出了可改善上述梳理机通过性的技术。例如,下述专利文献1公开了一种热粘接性复合纤维,其特征在于,其包含作为纤维形成性成分的第一成分和第二成分,前述第二成分的熔点比前述第一成分低10℃以上,前述第二成分占据纤维表面的50%以上,前述热粘接性复合纤维以实质上未拉伸的方式进行了卷曲和/或切断,并且满足特定的要件。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2011-157679号公报

技术实现要素:

7.发明要解决的问题

8.使用热粘接性复合纤维形成的无纺布在各种用途中使用,其用途之一为复合伸缩片。复合伸缩片例如由无纺布及弹性纤维等形成,可用于尿布等内裤型吸收性物品。近年来,在复合伸缩片的领域,有伸长率良好并且在伸长后不易恢复到原来形状的梳理成网式无纺布的需要。为了实现这样的梳理成网式无纺布,正在谋求伸长率良好并且在伸长后不易收缩(即伸长后收缩率小)、并且梳理机通过性良好的短纤维。

9.因此,本发明的主要目的在于,提供伸长率高、伸长后收缩率小、并且在短纤维的状态下梳理机通过性良好的热粘接性复合纤维。

10.用于解决问题的方案

11.即,本发明提供一种热粘接性复合纤维,其为具有卷曲且未拉伸的鞘芯型热粘接性复合纤维,所述热粘接性复合纤维的伸长率为500%以上,芯部由包含聚丙烯系树脂的第1树脂材料组成,鞘部由包含聚乙烯系树脂的第2树脂材料组成,温度230℃及载荷2.16kg的条件下的前述第1树脂材料的熔体流动速率为40g/10分钟以上且80g/10分钟以下。

12.对于前述热粘接性复合纤维,纤度可以为4.0dtex以下。

13.对于前述热粘接性复合纤维,温度190℃及载荷2.16kg的条件下的前述第2树脂材

料的熔体流动速率相对于温度230℃及载荷2.16kg的条件下的前述第1树脂材料的熔体流动速率的比可以为0.50以上且1.40以下。

14.前述第2树脂材料还可以包含聚烯烃蜡。

15.前述聚丙烯系树脂可以为全同立构均聚聚丙烯。

16.前述聚乙烯系树脂可以为高密度聚乙烯。

17.对于前述热粘接性复合纤维,卷曲数可以为19个/25mm以上且40个/25mm以下。

18.对于前述热粘接性复合纤维,卷曲模量可以为65%以上且85%以下。

19.前述热粘接性复合纤维可以为梳理成网式无纺布用材料。

20.另外,本发明还提供一种梳理成网式无纺布,其含有前述热粘接性复合纤维。

21.发明的效果

22.通过本发明,可提供伸长率高、伸长后收缩率小、并且在短纤维的状态下梳理机通过性良好的热粘接性复合纤维。需要说明的是,本发明的效果不限定于此处记载的效果,可以为本说明书内记载的任意效果。

具体实施方式

23.以下,对用于实施本发明的适当的方式进行说明。以下说明的实施方式示出本发明的代表性的实施方式,本发明的范围不仅限定于这些实施方式。

24.《1.热粘接性复合纤维》

25.1-1.结构

26.本发明的一实施方式的热粘接性复合纤维为鞘芯型热粘接性复合纤维。即,该热粘接性复合纤维由位于内侧的芯部和位于芯部的外侧的鞘部构成。鞘芯型通常有芯部位于纤维的中心部的同心鞘芯型和芯部偏离中心部的偏心鞘芯型。本实施方式的热粘接性复合纤维优选为同心鞘芯型。为了调整后述的卷曲数的数值范围,适合为同心鞘芯型。

27.1-2.芯部

28.本实施方式的热粘接性复合纤维中,芯部由包含聚丙烯系树脂的第1树脂材料组成。本说明书中“聚丙烯系树脂”是指在全部结构单元100摩尔%中具有50摩尔%以上的源自丙烯的结构单元的聚合物。作为该聚丙烯系树脂,例如,可举出丙烯均聚物(均聚聚丙烯)、以及丙烯与其他单体的共聚物。丙烯与其他单体的共聚物例如可以为嵌段共聚物(嵌段聚丙烯)或无规共聚物(无规聚丙烯)。作为与丙烯共聚的其他单体,例如,可举出选自乙烯、1-丁烯、1-戊烯、1-己烯、1-辛烯、1-癸烯、2-甲基-1-丙烯、3-甲基-1-戊烯、4-甲基-1-戊烯、及5-甲基-1-己烯等中的1种或2种以上的组合。

29.上述第1树脂材料中包含的聚丙烯系树脂例如可以为上述说明的聚丙烯系树脂中的1种或2种以上的组合。上述第1树脂材料中包含的聚丙烯系树脂优选为选自全同立构均聚聚丙烯、全同立构无规聚丙烯、及全同立构嵌段聚丙烯中的至少1种,更优选为全同立构均聚聚丙烯。为这样的第1树脂材料时,对于热粘接性复合纤维的伸长后收缩率降低及梳理机通过性提高而言是优选的。

30.上述第1树脂材料中包含的聚丙烯系树脂的q值优选为4.0以下、更优选为3.5以下、进一步更优选为3.2以下。由此,热粘接性复合纤维的伸长后收缩率可有效地降低。该q值例如可以为2.0以上、2.5以上、或2.8以上。q值具体而言,为重均分子量(mw)相对于数均

烯烃共聚物。作为与乙烯共聚的α-烯烃,例如,可举出选自丙烯、1-丁烯、1-戊烯、4-甲基-1-戊烯、1-己烯、1-庚烯、及1-辛烯等中的1种或2种以上的组合。另外,作为聚乙烯系树脂的种类,例如可举出高密度聚乙烯(hdpe)、中密度聚乙烯(mdpe)、低密度聚乙烯(ldpe)、及直链状低密度聚乙烯(lldpe)等。

40.上述第2树脂材料中包含的聚乙烯系树脂例如可以为上述说明的聚乙烯系树脂中的1种或2种以上的组合。上述第2树脂材料中包含的聚乙烯系树脂优选为高密度聚乙烯。本说明书中,“高密度聚乙烯”是指密度为942kg/m3以上的聚乙烯。

41.上述聚乙烯系树脂的密度优选为942kg/m3以上、更优选为945kg/m3以上、进一步更优选为950kg/m3以上、特别优选为955kg/m3以上、或960kg/m3以上。该聚乙烯系树脂的密度优选为970kg/m3以下、更优选为965kg/m3以下。该聚乙烯系树脂的密度的优选的数值范围可以为从上述说明的上限值及下限值中选择的组合,优选为942kg/m3以上且970kg/m3以下、更优选为945kg/m3以上且970kg/m3以下、进一步更优选为950kg/m3以上且970kg/m3以下、特别优选为955kg/m3以上且970kg/m3以下、960kg/m3以上且970kg/m3以下、或960kg/m3以上且965kg/m3以下。为了降低热粘接性复合纤维的伸长后收缩率、并且得到梳理机通过性良好的短纤维,优选这样的密度的数值范围。

42.上述第2树脂材料还可以包含上述聚乙烯系树脂以外的原料,优选还包含聚烯烃蜡。该聚烯烃蜡例如可以为α-烯烃的均聚物的蜡,也可以为2种以上α-烯烃的共聚物的蜡。作为该α-烯烃,例如、可举出乙烯、丙烯、1-丁烯、1-戊烯、4-甲基-1-戊烯、1-己烯、1-庚烯、及1-辛烯等。

43.作为上述聚烯烃蜡,例如可举出聚乙烯蜡、聚丙烯蜡、聚丁烯蜡、聚乙烯/聚丙烯蜡、聚乙烯/聚丁烯蜡(polybutylene wax)、及聚乙烯/聚丁烯蜡(polybutene wax)等。上述第2树脂材料中包含的聚烯烃蜡优选为α-烯烃的均聚物的蜡、更优选为聚乙烯蜡、进一步更优选为高熔点聚乙烯蜡、特别优选为茂金属系高熔点聚乙烯蜡(利用茂金属催化剂聚合而成的高熔点聚乙烯蜡)。这样的聚烯烃蜡可更有效地降低热粘接性复合纤维的伸长后收缩率。本说明书中,“高熔点聚乙烯蜡”是指熔点为110℃以上的聚乙烯蜡。

44.上述聚烯烃蜡的熔点优选为110℃以上、更优选为115℃以上、进一步更优选为120℃以上。聚烯烃蜡的熔点优选为140℃以下、更优选为135℃以下、进一步更优选为130℃以下。聚烯烃蜡的熔点的优选的数值范围可以为从上述说明的上限值及下限值中选择的组合,优选为110℃以上且140℃以下、更优选为115℃以上且135℃以下、进一步更优选为120℃以上且130℃以下。该熔点处于该数值范围内时,能够有助于热粘接性复合纤维的伸长后收缩率的降低。

45.上述聚烯烃蜡的密度优选为950kg/m3以上、更优选为960kg/m3以上、进一步更优选为970kg/m3以上。聚烯烃蜡的密度优选为995kg/m3以下、更优选为990kg/m3以下。聚烯烃蜡的密度的优选的数值范围可以为从上述说明的上限值及下限值中选择的组合,优选为950kg/m3以上且995kg/m3以下、更优选为960kg/m3以上且995kg/m3以下、进一步更优选为970kg/m3以上且995kg/m3以下、特别优选为970kg/m3以上且990kg/m3以下。该密度处于该数值范围内时,能够有助于热粘接性复合纤维的伸长后收缩率的降低。

46.上述聚烯烃蜡的粘均分子量(mv)优选为2000以上、更优选为3000以上、进一步更优选为3500以上。聚烯烃蜡的粘均分子量(mv)优选为6000以下、更优选为5000以下、进一步

更优选为4500以下。聚烯烃蜡的粘均分子量(mv)的优选的数值范围可以为从上述说明的上限值及下限值中选择的组合,优选为2000以上且6000以下、更优选为3000以上且5000以下、进一步更优选为3500以上且4500以下。该粘均分子量(mv)处于该数值范围内时,能够有助于热粘接性复合纤维的伸长后收缩率的降低。

47.上述第2树脂材料中的上述聚烯烃蜡的含有比例优选为1.0质量%以上、更优选为3.0质量%以上、进一步更优选为5.0质量%以上、特别优选为8.0质量%以上。由此,热粘接性复合纤维的伸长后收缩率能够进一步减小。聚烯烃蜡的含有比例优选为18.0质量%以下、更优选为15.0质量%以下、进一步更优选为12.0质量%以下。由此,在熔融纺丝时树脂的熔融张力不易过度降低。其结果,可防止丝摇摆所引起的纤度不均的增大、并且可提高纺丝稳定性。聚烯烃蜡的含有比例的优选的数值范围可以为从上述说明的上限值及下限值中选择的组合,优选为1.0质量%以上且18.0质量%以下、更优选为3.0质量%以上且15.0质量%以下、进一步更优选为5.0质量%以上且15.0质量%以下、特别优选为8.0质量%以上且15.0质量%以下、或8.0质量%以上且12.0质量%以下。

48.上述第2树脂材料还可以包含上述聚乙烯系树脂及上述聚烯烃蜡以外的成分,例如可以包含添加剂。该添加剂可以为本技术领域中已知的添加剂。上述第2树脂材料优选不含上述聚乙烯系树脂以外的树脂及上述聚烯烃蜡以外的蜡,更优选不含上述聚乙烯系树脂及上述聚乙烯蜡以外的成分。即,上述第2树脂材料更优选由上述聚乙烯系树脂组成、或由上述聚乙烯系树脂及上述聚烯烃蜡组成,进一步更优选由上述聚乙烯系树脂及上述聚烯烃蜡组成。

49.特别优选的实施方式中,上述鞘部优选由高密度聚乙烯组成,更优选由高密度聚乙烯及聚乙烯蜡组成,进一步更优选由高密度聚乙烯及高熔点聚乙烯蜡组成,特别优选由高密度聚乙烯及茂金属系高熔点聚乙烯蜡组成。鞘部由这样的树脂材料组成时,对于热粘接性复合纤维的伸长后收缩率降低是优选的。

50.上述第2树脂材料的mfr相对于上述第1树脂材料的mfr的比优选为特定的数值范围。具体而言,温度190℃及载荷2.16kg的条件下的上述第2树脂材料的mfr(第2树脂材料的mfr)相对于温度230℃及载荷2.16kg的条件下的上述第1树脂材料的mfr(第1树脂材料的mfr)的比(第2树脂材料的mfr/第1树脂材料的mfr)优选为0.50以上且1.40以下、更优选为0.60以上且1.30以下、进一步更优选为0.70以上且1.20以下、特别优选为0.80以上且1.20以下、或0.90以上且1.10以下。该mfr的比处于该数值范围内时,能够有助于热粘接性复合纤维的伸长后收缩率的降低。

51.通过使上述mfr的比处于上述数值范围内,能够使第2树脂材料的mfr接近第1树脂材料的mfr。这样,使鞘部的mfr接近作为弹性体的举止高的芯部的mfr,从而在纺丝阶段从喷嘴头排出的树脂中,鞘部与芯部的应力的差缩小。因此,得到的未拉伸丝的变形小。认为这有助于使作为未拉伸丝的热粘接性复合纤维的伸长后收缩率降低。

52.上述第2树脂材料中含有树脂成分的构成成分为1种的情况下,上述第2树脂材料的mfr为按照jis k7210的a法、在温度190℃及载荷2.16kg的条件下测定的该树脂成分的mfr的值。

53.上述第2树脂材料含有树脂成分的构成成分为2种以上的情况下,即上述第2树脂材料为混合树脂的情况下,第2树脂材料的mfr为通过上述“1-2.芯部”中说明的、用于算出

混合树脂的mfr的上式求出的值。其中,在上述式中,上述“构成成分i的熔体流动速率”为按照jis k7210的a法、在温度190℃及载荷2.16kg的条件下测定的各构成成分的熔体流动速率的值。

54.温度190℃及载荷2.16kg的条件下的第2树脂材料的优选的mfr例如可以基于上述第1树脂材料的mfr及上述mfr的比来确定。该第2树脂材料的mfr例如可以为20g/10分钟以上且50g/10分钟以下、25g/10分钟以上且45g/10分钟以下、或30g/10分钟以上且40g/10分钟以下。

55.1-4.卷曲

56.本实施方式的热粘接性复合纤维具有卷曲。该热粘接性复合纤维的卷曲数优选为19个/25mm以上且40个/25mm以下、更优选为20个/25mm以上且40个/25mm以下、进一步更优选为25个/25mm以上且40个/25mm以下。通过使卷曲数为19个/25mm以上,能够提高热粘接性复合纤维的刚性。由此,可得到有刚性且梳理机通过性更好的短纤维。另外,若热粘接性复合纤维的卷曲数为19个/25mm以上,则使用由该热粘接性复合纤维得到的短纤维来制作网时,该短纤维的卷曲在梳理工序中不易伸开。其结果,短纤维不易滞留在梳理机上,可得到更好的网。若热粘接性复合纤维的卷曲数为40个/25mm以下,则由该热粘接性复合纤维得到的短纤维变得容易挂在梳理机上,另外,得到的无纺布的质地变得更好。热粘接复合纤维的卷曲数依据jis l1015:2010来进行测定。

57.上述热粘接性复合纤维的卷曲模量优选为65%以上且85%以下、更优选为68%以上且83%以下。热粘接性复合纤维的卷曲模量处于该数值范围内时,能够有助于使用该热粘接性复合纤维的短纤维的网的品质提高。热粘接性复合纤维的卷曲模量依据jis l1015:2010来进行测定。

58.1-5.拉伸倍率

59.本实施方式的热粘接性复合纤维为未拉伸的热粘接性复合纤维。本说明书中“未拉伸”是指:未进行拉伸处理,以及虽然进行了拉伸处理但纤维实质上未被拉伸。“纤维实质上未被拉伸”是指拉伸倍率为1.05倍以下。热粘接性复合纤维为未拉伸对于实现后述的高伸长率是优选的。

60.1-6.伸长率

61.本实施方式的热粘接性复合纤维的伸长率为500%以上。这样,该热粘接性复合纤维伸长率高,即伸长率良好。该伸长率例如可以为550%以上。热粘接性复合纤维的伸长率依据jis l1015:2010来进行测定。具体而言,该伸长率为依据jis l1015:2010、在夹持间距20mm、及拉伸速度20mm/分钟的条件下测定的伸长率。

62.1-7.纤度

63.本实施方式的热粘接性复合纤维的纤度优选为4.0dtex以下、更优选为3.5dtex以下、进一步更优选为3.3dtex以下。由此,可提高使用该热粘接性复合纤维的短纤维的无纺布的手感。热粘接性复合纤维的纤度的下限值可以由本领域技术人员根据纺丝性、生产率、及用途等来适当设定。该纤度的下限值例如可以为1.0dtex以上、1.5dtex以上、或2.0dtex以上。热粘接性复合纤维的纤度依据jis l1015:2010中记载的振动法来测定。

64.1-8.伸长后收缩率

65.本实施方式的热粘接性复合纤维为在伸长后不易恢复到原来的纤维,即为伸长后

收缩率小的纤维。本说明书中,该热粘接性复合纤维的伸长后收缩率具体而言,为该热粘接性复合纤维的纤维束的伸长后收缩率,为使用该纤维束测定的值。该热粘接性复合纤维的纤维束的伸长后收缩率通过以下的步骤来求出。将热粘接性复合纤维的纤维束夹持于拉伸试验机的卡盘,将夹持间距设为200mm。在卡盘间,对该纤维束画出长度方向(伸长方向)200mm的标线。在拉伸速度1000mm/分钟的条件下使纤维束伸长至规定的伸长率(50%、100%、或200%)。测定伸长后的标线的长度,将该长度作为“伸长时的长度”。使卡盘间恢复,取出纤维束,测定标线的长度,将该长度作为“伸长回复后的长度”。通过下式算出伸长后收缩率。

66.热粘接性复合纤维(纤维束)的伸长后收缩率(%)=(夹持间距(200mm) 伸长时的长度-伸长回复后的长度)/伸长时的长度

×

100

67.对于本实施方式的热粘接性复合纤维,上述伸长率为50%的情况下的伸长后收缩率(50%伸长时的伸长后收缩率)优选为50%以下、更优选为45%以下。上述伸长率为100%的情况下的伸长后收缩率(100%伸长时的伸长后收缩率)优选为35%以下、更优选为30%以下。上述伸长率为200%的情况下的伸长后收缩率(200%伸长时的伸长后收缩率)优选为25%以下、更优选为22%以下。

68.1-9.用途

69.如上所述,由本实施方式的热粘接性复合纤维得到的短纤维的梳理机通过性良好。因此,该短纤维适于梳理成网式无纺布的用途。即,本实施方式的热粘接性复合纤维适于梳理成网式无纺布用材料。

70.另外,上述热粘接性复合纤维的伸长率高且伸长后收缩率小。因此,通过使用该热粘接性复合纤维,可得到伸长率良好并且在伸长后不易恢复到原来形状的梳理成网式无纺布。

71.上述热粘接性复合纤维为梳理成网式无纺布用材料的情况下,该热粘接性复合纤维优选为短纤维。该短纤维的纤维长度由本领域技术人员适宜设定即可,例如可以为100mm以下。

72.1-10.制造方法

73.关于本实施方式的热粘接性复合纤维的制造方法,以下对一例进行说明,但该制造方法不限定于以下的例子。

74.对形成芯部的第1树脂材料和形成鞘部的第2树脂材料以使成为鞘芯型的形态的方式进行熔融纺丝,从而得到未拉伸丝。将该未拉伸丝在常温下以1.05倍以下的拉伸倍率(例如1.01倍)进行拉伸。然后,用卷曲机(crimper)赋予卷曲,进行缓和热处理(干燥温度例如为101℃)。根据需要,将纤维切断成规定长。这样,可得到上述热粘接性复合纤维。

75.《2.梳理成网式无纺布》

76.本发明还提供一种梳理成网式无纺布,其含有上述“1.热粘接性复合纤维”中说明的热粘接性复合纤维。即、本发明的一实施方式的梳理成网式无纺布中含有的热粘接性复合纤维如上述“1.热粘接性复合纤维”中的说明,该说明也适用于本实施方式。

77.本实施方式的梳理成网式无纺布为使用梳理机将由上述热粘接性复合纤维得到的短纤维(上述热粘接性复合纤维的短纤维)层叠成片状、并使纤维彼此结合而得到的无纺布。

78.上述梳理成网式无纺布例如可以为通过热风(air through)法得到的热风无纺布。该热风无纺布例如可以通过利用梳理机使热风贯通由上述热粘接性复合纤维得到的网,使纤维部分地熔融,并使纤维彼此粘接来得到。

79.上述梳理成网式无纺布中含有的热粘接性复合纤维如上述“1.热粘接性复合纤维”中的说明,伸长率高且伸长后收缩率小。因此,本实施方式的梳理成网式无纺布可以为伸长率良好且伸长后收缩率小的梳理成网式无纺布。该梳理成网式无纺布的伸长后收缩率通过以下的步骤来求出。从该梳理成网式无纺布切出宽度50mm、长度140mm的样品。将该样品夹持于拉伸试验机的卡盘,将夹持间距设为100mm。在卡盘间,对该样品画出长度方向(伸长方向)100mm的标线。在拉伸速度100mm/分钟的条件下使样品伸长至规定的伸长率(20%、30%、或40%)。测定伸长后的标线的长度,将该长度作为“伸长时的长度”。使卡盘间恢复,取出样品,测定标线的长度,将该长度作为“伸长回复后的长度”。通过下式算出伸长后收缩率。

80.梳理成网式无纺布的伸长后收缩率(%)=(夹持间距(100mm) 伸长时的长度-伸长回复后的长度)/伸长时的长度

×

100

81.上述伸长后收缩率的测定中使用的梳理成网式无纺布例如可以为如下操作而得到的热风无纺布。使将热粘接性复合纤维切断而成的纤维长度51mm的短纤维通过梳理机,制作单位面积重量20g/m2的网。使用热风干燥机,将该网在熔接温度135℃、风速2.7m/s、及时间5sec的条件下进行热处理,得到热风无纺布。

82.对于本实施方式的梳理成网式无纺布,上述伸长率为20%的情况下的伸长后收缩率(20%伸长时的伸长后收缩率)优选为70%以下、更优选为68%以下。上述伸长率为30%的情况下的伸长后收缩率(30%伸长时的伸长后收缩率)优选为60%以下、更优选为58%以下。上述伸长率为40%的情况下的伸长后收缩率(40%伸长时的伸长后收缩率)优选为55%以下、更优选为52%以下。

83.实施例

84.以下参照实施例详细地对本发明进行说明,但本发明不限定于这些实施例。

85.《i.热粘接性复合纤维的制造》

86.使用下述原料,按照下述制造步骤,制造热粘接性复合纤维及由该热粘接性复合纤维组成的短纤维。

87.(1)原料

88.(1-1)第1树脂材料(芯部)的原料

89.[原料a1:全同立构均聚聚丙烯]

[0090]

prime polymer co.,ltd.制“s119”[0091]

mfr(温度230℃、载荷2.16kg):60g/10分钟

[0092]

q值(mw/mn):3.0

[0093]

熔点:163℃

[0094]

[原料a2:全同立构均聚聚丙烯]

[0095]

prime polymer co.,ltd.制“y-2005gp”[0096]

mfr(温度230℃、载荷2.16kg):20g/10分钟

[0097]

q值(mw/mn):4.8

[0098]

熔点:160℃

[0099]

[原料a3:低结晶性聚丙烯]

[0100]

出光兴产株式会社制“l-modu s600”[0101]

mfr(温度230℃、载荷2.16kg):350g/10分钟

[0102]

q值(mw/mn):2.0

[0103]

(1-2)第2树脂材料(鞘部)的原料

[0104]

[原料b1:高密度聚乙烯(hdpe)]

[0105]

旭化成株式会社制“suntec-hd j302”[0106]

mfr(温度190℃、载荷2.16kg):38g/10分钟

[0107]

密度:961kg/m3[0108]

[原料b2:茂金属系高熔点聚乙烯蜡]

[0109]

三井化学株式会社制“excerex 40800”[0110]

密度:980kg/m3[0111]

熔点:128℃

[0112]

粘均分子量(mv):4000

[0113]

[原料b3:高密度聚乙烯(hdpe)]

[0114]

京叶聚乙烯公司制“s6932”[0115]

mfr(温度190℃、载荷2.16kg):20g/10分钟

[0116]

密度:955kg/m3[0117]

熔点:131℃

[0118]

[原料b4:乙烯/α-烯烃共聚物]

[0119]

三井化学株式会社制“tafmer df8200”[0120]

mfr(温度190℃、载荷2.16kg):18g/10分钟

[0121]

密度:885kg/m3[0122]

熔点:66℃

[0123]

[原料b5:直链状低密度聚乙烯(lldpe)]

[0124]

prime polymer co.,ltd.制“ult-zex 15150j”[0125]

mfr(温度190℃、载荷2.16kg):15g/10分钟

[0126]

密度:913kg/m3[0127]

熔点:121℃

[0128]

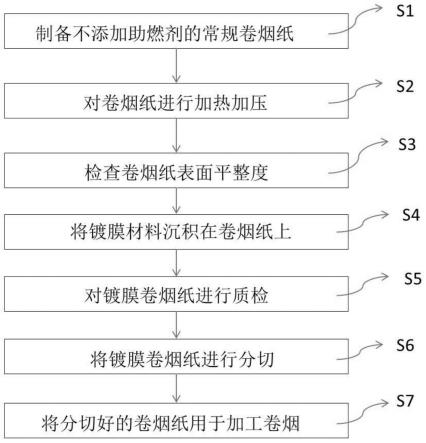

(2)制造步骤

[0129]

[实施例1]

[0130]

使用原料a1作为形成芯部的第1树脂材料,使用原料b1及b2作为形成鞘部的第2树脂材料。第2树脂材料100质量%中,原料b1为90质量%、原料b2为10质量%。使用孔径0.4mm的喷嘴,以纺丝温度280℃、拉取速度400m/分钟进行熔融纺丝,得到鞘芯型的未拉伸丝。将该未拉伸丝在常温下以拉伸倍率1.01倍进行拉伸。然后,使用卷曲机赋予卷曲,在干燥温度110℃下进行缓和热处理,得到热粘接性复合纤维。将该热粘接性复合纤维切断,得到51mm的短纤维。

[0131]

[实施例2]

[0132]

将第2树脂材料变更为原料b1,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。

[0133]

[比较例1]

[0134]

将第1树脂材料变更为原料a2,将第2树脂材料变更为原料b3,将纺丝温度变更为250℃,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。

[0135]

[比较例2]

[0136]

将第1树脂材料变更为原料a2,将第2树脂材料变更为原料b3及b2,将纺丝温度变更为250℃,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。需要说明的是,第2树脂材料100质量%中,原料b3为90质量%、原料b2为10质量%。

[0137]

[比较例3]

[0138]

将第1树脂材料变更为原料a2、将第2树脂材料变更为原料b3及b4,将纺丝温度变更为250℃,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。需要说明的是,第2树脂材料100质量%中,原料b3为90质量%、原料b4为10质量%。

[0139]

[比较例4]

[0140]

将第1树脂材料变更为原料a2及a3,将第2树脂材料变更为原料b3及b5,将纺丝温度变更为250℃,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。需要说明的是,第1树脂材料100质量%中,原料a2为90质量%、原料a3为10质量%。第2树脂材料100质量%中,原料b3为90质量%、原料b5为10质量%。

[0141]

[比较例5]

[0142]

将第1树脂材料变更为原料a2及a3,将第2树脂材料变更为原料b3及b5,将纺丝温度变更为250℃,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。需要说明的是,第1树脂材料100质量%中,原料a2为80质量%、原料a3为20质量%。第2树脂材料100质量%中,原料b3为80质量%、原料b5为20质量%。

[0143]

[比较例6]

[0144]

将第1树脂材料变更为原料a1及a3,将第2树脂材料变更为原料b1,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。需要说明的是,第1树脂材料100质量%中,原料a1为80质量%、原料a3为20质量%。

[0145]

[比较例7]

[0146]

将第1树脂材料变更为原料a1及a3,将第2树脂材料变更为原料b1及b5,除此以外,通过与实施例1同样的步骤,得到热粘接性复合纤维及51mm的短纤维。需要说明的是,第1树脂材料100质量%中,原料a1为80质量%、原料a3为20质量%。第2树脂材料100质量%中,原料b1为80质量%、原料b5为20质量%。

[0147]

《ii.mfr的算出》

[0148]

比较例4~7的第1树脂材料、及实施例1、比较例2~5、7的第2树脂材料为混合树脂。这些第1树脂材料及第2树脂材料的mfr通过下式来求出。

[0149]

log(mfr

混合物

)=w1log(mfr1) w2log(mfr2)

……

wnlog(mfrn)

[0150]

(上述式中,wi(i=1,2,

···

,n)为构成成分i的重量分数,mfri为构成成分i的熔体流动速率,n为混合树脂中的构成成分的总数,并且w1 w2

···

wn=1。)

[0151]

需要说明的是,上述“构成成分i”为含有树脂成分的各构成成分。对于上述“构成

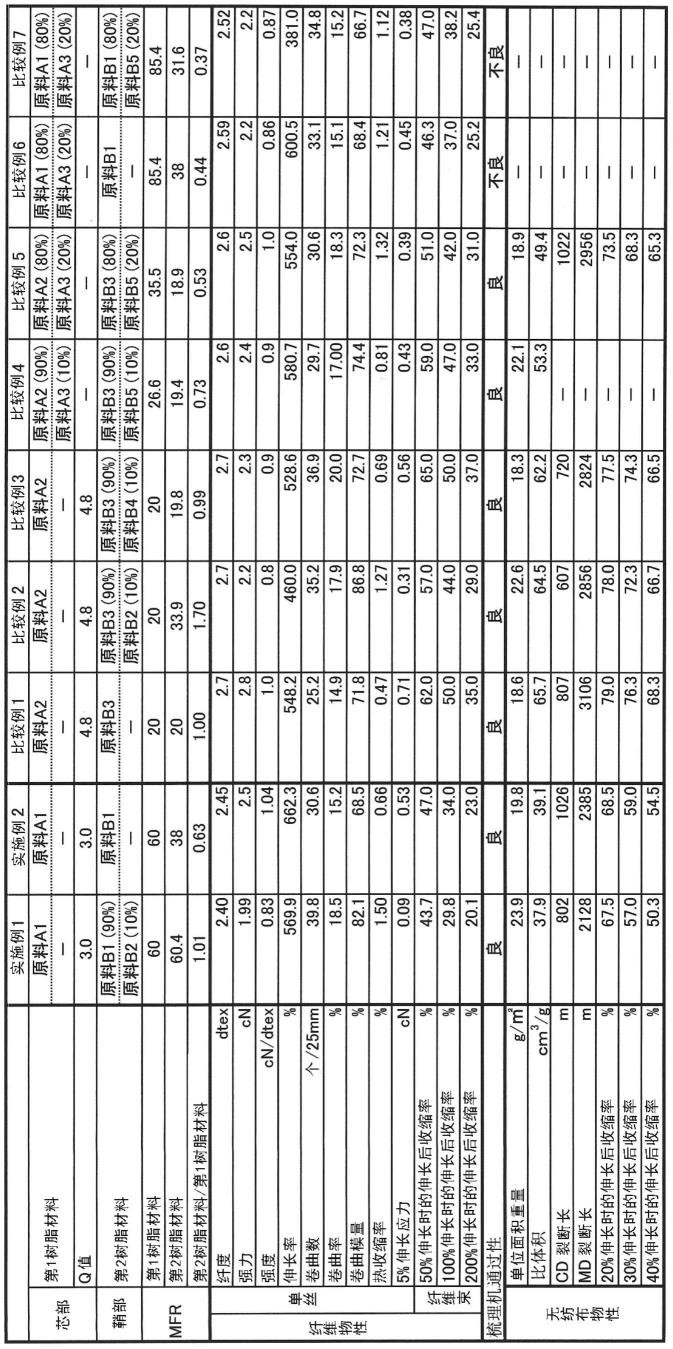

成分i的熔体流动速率”,在第1树脂材料的情况下为按照jis k7210的a法、在温度230℃及载荷2.16kg的条件下测定的各构成成分的熔体流动速率的值,在第2树脂材料的情况下为按照jis k7210的a法、在温度190℃及载荷2.16kg的条件下测定的各构成成分的熔体流动速率的值。将得到的mfr的值示于下述表1。

[0152]

《iii.热粘接性复合纤维的物性测定》

[0153]

对实施例1及2、以及比较例1~7的热粘接性复合纤维测定以下的物性。

[0154]

(1)热粘接性复合纤维的单丝物性

[0155]

[纤度]

[0156]

纤度使用search co.,ltd.制“纤度测定仪dc-21denicon”、依据jis l1015:2010中记载的振动法来测定。

[0157]

[强力]

[0158]

强力(拉伸强度)使用a&d company,limited制“tensilon万能试验机rtg-1210”、依据jis l1015:2010、在夹持间距20mm、及拉伸速度20mm/分钟的条件下来测定。

[0159]

[强度]

[0160]

强度使用下式来算出。

[0161]

强度[cn/dtex]=强力(拉伸强度)[cn]/纤度[dtex]

[0162]

[伸长率]

[0163]

伸长率(伸长率)依据jis l1015:2010、在夹持间距20mm、及拉伸速度20mm/分钟的条件下来测定。

[0164]

[卷曲数、卷曲率、及卷曲模量]

[0165]

卷曲数、卷曲率、及卷曲模量依据jis l1015:2010来测定。

[0166]

[热收缩率]

[0167]

对于热收缩率,使用中山电气产业株式会社制“热收缩弹性试验机fc-37”,依据jis l1015:2010中记载的“8.15尺寸变化率”的“b)干热尺寸变化率”,在120℃的吉尔热老化箱(geer oven)中实施10分钟热处理后进行测定。

[0168]

[5%伸长应力]

[0169]

5%伸长应力(热粘接性复合纤维伸长5%时的应力)使用a&d company,limited制“tensilon万能试验机rtg-1210”、在夹持间距20mm、及拉伸速度20mm/分钟的条件下来测定。

[0170]

(2)热粘接性复合纤维的纤维束的物性

[0171]

[50%、100%、或200%伸长时的伸长后收缩率]

[0172]

将热粘接性复合纤维的纤维束夹持于拉伸试验机的卡盘,将夹持间距设为200mm。在卡盘间,对该纤维束画出长度方向(伸长方向)200mm的标线。在拉伸速度1000mm/分钟的条件下使纤维束伸长至规定的伸长率(50%、100%、或200%)。测定伸长后的标线的长度,将该长度作为“伸长时的长度”。使卡盘间恢复,取出纤维束,测定标线的长度,将该长度作为“伸长回复后的长度”。通过下式算出伸长后收缩率。

[0173]

热粘接性复合纤维(纤维束)的伸长后收缩率(%)=(夹持间距(200mm) 伸长时的长度-伸长回复后的长度)/伸长时的长度

×

100

[0174]

将如上所述测定的实施例1及2、以及比较例1~7的热粘接性复合纤维的物性示于

下述表1。

[0175]

《iv.梳理机通过性的评价》

[0176]

使实施例1及2、以及比较例1~7的短纤维通过梳理机,制作单位面积重量20g/m2的网。将能够制作网的短纤维评价为梳理机通过性“良”。将无法制作网的短纤维评价为梳理机通过性“不良”。将评价结果示于下述表1。如下述表1所示,实施例1及2、以及比较例1~5的短纤维的梳理机通过性为“良”。另一方面,比较例6及7的短纤维的梳理机通过性为“不良”。即,无法由比较例6及7的短纤维制作网。

[0177]

《v.梳理成网式无纺布的制造》

[0178]

使用热风干燥机,将使用实施例1及2、以及比较例1~5的短纤维制作的上述网(以下也称为实施例1及2、以及比较例1~5的网。)在熔接温度135℃、风速2.7m/s、及时间5sec的条件下进行热处理,得到梳理成网式无纺布(热风无纺布)。

[0179]

《vi.梳理成网式无纺布的物性测定》

[0180]

对使用实施例1及2、以及比较例1~5的网制作的上述梳理成网式无纺布(以下,也称为实施例1及2、以及比较例1~5的无纺布。)测定以下的物性。

[0181]

[单位面积重量]

[0182]

从上述梳理成网式无纺布切出10张5cm

×

5cm的样品。对各样品算出重量除以面积(0.025m2)所得的值,对10张样品的该值单纯地进行平均(算术平均)而求出单位面积重量。

[0183]

[比体积]

[0184]

从上述梳理成网式无纺布切出10张5cm

×

5cm的样品。将10张样品重叠,并对其上施加20g的载荷30秒。将自去载30秒后的整体的体积设为v[cm3]、将整体的高度设为h[cm]。另外,将10张样品的合计重量设为m[g]。用这些值通过下式算出无纺布的比体积。

[0185]

比体积[cm3/g]=v[cm3]/m[g]=5[cm]

×

5[cm]

×

h[cm]/m[g]

[0186]

[cd断裂长度]

[0187]

从上述梳理成网式无纺布切出宽度50mm、长度100mm的样品。将该样品夹持于拉伸试验机的卡盘,将夹持间距设为60mm、在拉伸速度40mm/分钟的条件下进行拉伸。测定无纺布强力(最大载荷),通过下式算出与无纺布的机械流动正交的方向(cd)的断裂长度(cd裂断长)。cd断裂长度越长,表示与机械流动正交的方向的无纺布强力(拉伸强度)越大。

[0188]

cd裂断长[m]=a/b/w

[0189]

(上述式中,a表示无纺布强力[gf],b表示无纺布单位面积重量[g/m2],w表示样品的宽度[m]。)

[0190]

[md断裂长度]

[0191]

从上述梳理成网式无纺布切出宽度50mm、长度140mm的样品。将该样品夹持于拉伸试验机的卡盘,将夹持间距设为100mm,在拉伸速度40mm/分钟的条件下进行拉伸。测定无纺布强力(最大载荷),通过下式算出无纺布的机械流动方向(md)的断裂长度(md裂断长)。md断裂长度越长,表示机械流动方向的无纺布强力(拉伸强度)越大。

[0192]

md裂断长[m]=a/b/w

[0193]

(上述式中,a表示无纺布强力[gf],b表示无纺布单位面积重量[g/m2],w表示样品的宽度[m]。)

[0194]

[20%、30%、或40%伸长时的伸长后收缩率]

[0195]

从上述梳理成网式无纺布切出宽度50mm、长度140mm的样品。将该样品夹持于拉伸试验机的卡盘,将夹持间距设为100mm。在卡盘间,对该样品画出长度方向(伸长方向)100mm的标线。在拉伸速度100mm/分钟的条件下使样品伸长直到规定的伸长率(20%、30%、或40%)。测定伸长后的标线的长度,将该长度作为“伸长时的长度”。使卡盘间恢复,取出样品,测定标线的长度,将该长度作为“伸长回复后的长度”。通过下式算出伸长后收缩率。

[0196]

梳理成网式无纺布的伸长后收缩率(%)=(夹持间距(100mm) 伸长时的长度-伸长回复后的长度)/伸长时的长度

×

100

[0197]

将如上所述测定的实施例1及2、以及比较例1~5的无纺布的物性示于下述表1。

[0198]

下述表1中,“q值”的栏中的

“‑”

表示未算出q值。“无纺布物性”的栏中的

“‑”

表示未实施物性的测定。

[0199]

[表1]

[0200][0201]

如表1所示,实施例1及2的热粘接性复合纤维具有500%以上的高的伸长率。进而,实施例1及2的热粘接性复合纤维的伸长后收缩率小。具体而言,50%伸长时的伸长后收缩

率为50%以下,100%伸长时的伸长后收缩率为35%以下,200%伸长时的伸长后收缩率为25%以下。

[0202]

实施例1及2的无纺布的伸长后收缩率小。具体而言,20%伸长时的伸长后收缩率为70%以下,30%伸长时的伸长后收缩率为60%以下,40%伸长时的伸长后收缩率为55%以下。

[0203]

将实施例1及2的结果比较时,热粘接性复合纤维及无纺布的伸长后收缩率均是实施例1更小。认为其主要原因为:实施例1中的第2树脂材料的mfr比实施例2大,第1树脂材料与第2树脂材料的mfr的值接近(第2树脂材料的mfr/第1树脂材料的mfr的值接近于1)。

[0204]

比较例1~5中,第1树脂材料的mfr的值不足40g/10分钟。因此,未得到伸长后收缩率小的热粘接性复合纤维。比较例6及7中,第1树脂材料的mfr超过80g/10分钟。因此,未得到梳理机通过性良好的短纤维。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。