1.本发明涉及动力电池技术领域,特别是涉及一种锂离子电池水性正极浆料及其制备方法。

背景技术:

2.风、电、光伏等新能源在国家能源转型过程中得到了快速发展,但是,由于它们在发电过程中存在间歇性和不稳定性,所以需要配置储能来保障电力的平稳供给。2021年国内新增储能装机7397.9mw,电化学储能中主要为锂离子电池储能,装机1830.9mw,占比99.3%;铅蓄电池储能装机2.2mw,占比0.01%;其他装机4.52mw,占比0.25%。

3.目前,市场上的方形动力锂离子储能电池正极一般为油性体系(nmp pvdf),该油性体系生产成本高,且含有氟元素,容易对环境造成氟污染。氟污染指的是氟及其化合物引起的环境污染。氟是积累性毒物,植物叶子、牧草等均能吸收氟,牛羊等牲畜吃了这种被污染的食料,会引起关节肿大、蹄甲变长、骨质疏松甚至瘫卧不起。人体摄入过量的氟,在体内会干扰多种酶的活性,破坏钙、磷的代谢平衡,出现牙齿生斑,骨骼、关节变形等症状的氟骨病。随着全球环保意识的提高,含氟类的油性体系越来越受到限制,大大影响人们的日常生活和工作。

技术实现要素:

4.基于此,本发明实施例提供一种锂离子电池水性正极浆料及其制备方法,旨在解决现有锂离子电池正极采用油性体系、生产成本高、容易造成环境污染、现有的水性正极压实密度小等问题。本技术的锂离子电池正极浆料采用水性体系,环保无污染,同时可以极大的降低锂离子电池的生产成本。

5.为实现上述目的,一方面,本发明实施例提供一种锂离子电池水性正极浆料,含有如下按重量百分比计的组分:(90.0~98.0)%磷酸铁锂(lfp)、(0.1~1.2)%聚丙腈类乳液(la-133b)、(0.1~3.0)%带有亲水亲油双极性的粘结剂、(0.5~3.0)%水性导电浆和(30.0~40.0)%第一去离子水;

6.所述水性导电浆含有如下按重量百分比计的组分:(0.1~1.5)%碳纳米管(cnt)、(0.1~1.0)%石墨烯、(0.5~2.0)%碳黑、(0.1~0.5)%聚乙烯吡咯烷酮(pvp)、(0.1~0.5)%羧甲基纤维素(cmc)和(59.0~60.0)%第二去离子水;

7.以固体的重量总和计为100%。

8.作为优选的实施方式,所述聚丙腈类乳液优选为聚丙腈乳液。

9.作为优选的实施方式,所述有亲水亲油双极性的粘结剂优选为苯丙乳液。

10.作为优选的实施方式,所述碳纳米管的管径为7nm~11nm,比表面积大于250m2/g,管长为1.2nm~34.3nm。

11.作为优选的实施方式,所述石墨烯为石墨烯层数小于5层、且直径为2um~3um的石墨烯。

12.作为优选的实施方式,所述炭黑为比表面积大于60m2/g、且粒径d50为40um的炭黑。

13.作为优选的实施方式,所述聚乙烯吡咯烷酮的分子量为37,900,玻璃化温度为160℃,粘度(25℃/5%aq)为2.1mpa.s~2.7mpa.s。

14.作为优选的实施方式,所述羧甲基纤维素为电池级羧甲基纤维素。

15.作为优选的实施方式,所述固体包括磷酸铁锂(lfp)、碳纳米管(cnt)、石墨烯、碳黑、聚乙烯吡咯烷酮(pvp)和羧甲基纤维素(cmc)。

16.在本技术中,聚丙腈类乳液作为正极悬浮剂使用。与sbr类和paa类粘结剂相比,有亲水亲油双极性的粘结剂的结构上具有大量的亲水性和亲油性基团,具有良好的加工特性和更优异的电化学性能,亲水性基团能够有效增强粘结剂与磷酸铁锂颗粒包覆的均匀性和兼容性,明显提升浆料的稳定性和粘结强度,进而有效降低极片膨胀;亲油性基团可有效亲和吸附大量电解液,从而明显降低固液界面li

的传导阻抗,进而降低极片和电池的阻抗,有效提升电池的低温性能。与市场上传统的油性体系配方相比,本技术的水性导电浆原料易得、环保、成本低(不使用nmp和pvdf),且生产效率高。

17.另一方面,本发明实施例还提供所述锂离子电池水性正极浆料的制备方法,包括如下步骤:

18.s01、将(0.1~0.5)%羧甲基纤维素(cmc)和第二去离子水搅拌均匀,得到胶液;

19.s02、将步骤s01的胶液、(0.1~1.5)%碳纳米管(cnt)、(0.1~1.0)%石墨烯、(0.5~2.0)%碳黑和(0.1~0.5)%聚乙烯吡咯烷酮(pvp)搅拌均匀,得到水性导电浆;

20.s03、将步骤s02的水性导电浆、(0.1~1.2)%聚丙腈类乳液(la-133b)和(0.1~3.0)%带有亲水亲油双极性的粘结剂搅拌均匀,得到导电胶浆;

21.s04、将步骤s03的导电胶浆和(24.0~32.0)%第一去离子水(80%)搅拌均匀,得到导电胶浆液;

22.s05、将步骤s04的导电胶浆液和(90.0~98.0)%磷酸铁锂(lfp)搅拌均匀,得到混合胶浆;

23.s06、将步骤s05的混合胶浆和(6.0~8.0)%第一去离子水(20%)搅拌均匀,得到锂离子电池水性正极浆料。

24.作为优选的实施方式,步骤s01中,

25.所述搅拌优选在搅拌机中进行。

26.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后抽真空,于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。

27.所述抽真空的真空度小于-0.085mpa。

28.作为优选的实施方式,步骤s02中,

29.所述搅拌优选在搅拌机中进行。

30.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌1.5h。

31.作为优选的实施方式,步骤s03中,

32.所述搅拌优选在搅拌机中进行。

33.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

34.作为优选的实施方式,步骤s04中,

35.所述搅拌优选在搅拌机中进行。

36.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

37.作为优选的实施方式,步骤s05中,

38.所述搅拌优选在搅拌机中进行。

39.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌5.0h。

40.作为优选的实施方式,步骤s06中,

41.所述搅拌优选在搅拌机中进行。

42.所述搅拌通过如下方法实现:抽真空,然后于1800

±

50rpm、40

±

5hz搅拌1.0h。

43.所述抽真空的真空度小于-0.085mpa。

44.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于10um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

45.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池水性正极浆料涂布在正极极片上即可。

46.本技术能够解决现有锂离子电池正极采用油性体系、生产成本高、容易造成环境污染、现有的水性正极压实密度小等问题。本技术的锂离子电池水性正极浆料采用水性体系,环保无污染,能够可以极大的降低锂离子电池的生产成本,同时也解决了传统水性正极压实密度低的问题,采用本技术的水性正极浆料制备的正极片压实密度可达2.4g/cm3。

47.本发明目的的实现、功能特点及优点将结合实施例做进一步说明。

具体实施方式

48.下面将结合本发明实施例中对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后、顶、底

……

),则该方向性指示仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

50.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

51.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

52.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

53.目前,市场上的方形动力锂离子储能电池正极一般为油性体系(nmp pvdf),该油性体系生产成本高,且含有氟元素,容易对环境造成氟污染。随着全球环保意识的提高,含氟类的油性体系越来越受到限制,大大影响人们的日常生活和工作。基于此,有必要提供一种锂离子电池水性正极浆料及其制备方法以解决上述技术问题。

54.为实现上述目的,一方面,本发明实施例提供一种锂离子电池水性正极浆料,含有如下按重量百分比计的组分:(90.0~98.0)%磷酸铁锂(lfp)、(0.1~1.2)%聚丙腈类乳液(la-133b)、(0.1~3.0)%带有亲水亲油双极性的粘结剂、(0.5~3.0)%水性导电浆和(30.0~40.0)%第一去离子水;

55.所述水性导电浆含有如下按重量百分比计的组分:(0.1~1.5)%碳纳米管(cnt)、(0.1~1.0)%石墨烯、(0.5~2.0)%碳黑、(0.1~0.5)%聚乙烯吡咯烷酮(pvp)、(0.1~0.5)%羧甲基纤维素(cmc)和(59.0~60.0)%第二去离子水;

56.以固体的重量总和计为100%。

57.磷酸铁锂(lfp)的重量百分比若大于98%,则会导致电池正极极片粘结性变差;若小于90%则会导致电池的能量密度较低;优选为94.5%~98.0%。

58.聚丙腈类乳液(la-133b)的重量百分比若大于1.2%,则会导致极片的电阻高、活性物质含量降低;若小于0.1%则会使得正极浆料的稳定性差。

59.带有亲水亲油双极性的粘结剂的重量百分比若大于3.0%,则会导致极片的电阻高、活性物质含量降低;若小于0.1%则会使得正极浆料的稳定性差。带有亲水亲油双极性的粘结剂的支链上同时具有大量亲水性和亲油性基团,具有良好的加工特性和更优异的电化学性能:亲水性基团能够有效增强粘结剂与石墨颗粒包覆的均匀性和兼容性,明显提升浆料的稳定性和粘结强度,降低极片膨胀;亲油性基团可有效亲和吸附大量电解液,明显降低固液界面li

的传导阻抗,从而降低极片和电池阻抗,提升电池的低温性能,改善高能量密度下电池的快充性能。

60.碳纳米管(cnt)的重量百分比若低于0.1%,则会使得正极极片的导电性能变差;若高于1.5%则会使得浆料的制备成本增加、电池性能下降。

61.石墨烯的重量百分比若低于0.1%,则会使得电池的导电性能变差;若高于1.2%则会导致锂离子的扩散系数降低。

62.炭黑的重量百分比若大于2.0%,则会导致电池的活性物质含量降低;若低于0.5%,则会导致正极极片的导电性能降低。

63.聚乙烯吡咯烷酮(pvp)的重量百分比若大于0.5%,则会导致电池的活性物质含量降低;若小于0.1%,则会导致正极极片的导电性能降低。

64.羧甲基纤维素(cmc)的重量百分比若小于0.1%,则会导致正极浆料的分散效果较差,出现团聚、沉降等问题;若大于0.5%,则会导致电池的活性物质含量降低。

65.作为优选的实施方式,所述聚丙腈类乳液优选为聚丙腈乳液。

66.作为优选的实施方式,所述有亲水亲油双极性的粘结剂优选为苯丙乳液。

67.作为优选的实施方式,所述碳纳米管的管径为7nm~11nm,比表面积大于250m2/g,管长为1.2nm~34.3nm。

68.作为优选的实施方式,所述石墨烯为石墨烯层数小于5层、且直径为2um~3um的石墨烯。

69.作为优选的实施方式,所述炭黑为比表面积大于60m2/g、且粒径d50为40um的炭黑。

70.作为优选的实施方式,所述聚乙烯吡咯烷酮的分子量为37,900,玻璃化温度为160℃,粘度(25℃/5%aq)为2.1mpa.s~2.7mpa.s。

71.作为优选的实施方式,所述羧甲基纤维素为电池级羧甲基纤维素。

72.作为优选的实施方式,所述固体包括磷酸铁锂(lfp)、碳纳米管(cnt)、石墨烯、碳黑、聚乙烯吡咯烷酮(pvp)和羧甲基纤维素(cmc)。

73.在本技术中,聚丙腈类乳液作为正极悬浮剂使用。与sbr类和paa类粘结剂相比,有亲水亲油双极性的粘结剂的结构上具有大量的亲水性和亲油性基团,具有良好的加工特性和更优异的电化学性能,亲水性基团能够有效增强粘结剂与磷酸铁锂颗粒包覆的均匀性和兼容性,明显提升浆料的稳定性和粘结强度,进而有效降低极片膨胀;亲油性基团可有效亲和吸附大量电解液,从而明显降低固液界面li

的传导阻抗,进而降低极片和电池的阻抗,有效提升电池的低温性能。与市场上传统的油性体系配方相比,本技术的水性导电浆原料易得、环保、成本低(不使用nmp和pvdf),且生产效率高。

74.另一方面,本发明实施例还提供所述锂离子电池水性正极浆料的制备方法,包括如下步骤:

75.s01、将(0.1~0.5)%羧甲基纤维素(cmc)和第二去离子水搅拌均匀,得到胶液;

76.s02、将步骤s01的胶液、(0.1~1.5)%碳纳米管(cnt)、(0.1~1.0)%石墨烯、(0.5~2.0)%碳黑和(0.1~0.5)%聚乙烯吡咯烷酮(pvp)搅拌均匀,得到水性导电浆;

77.s03、将步骤s02的水性导电浆、(0.1~1.2)%聚丙腈类乳液(la-133b)和(0.1~3.0)%带有亲水亲油双极性的粘结剂搅拌均匀,得到导电胶浆;

78.s04、将步骤s03的导电胶浆和(24.0~32.0)%第一去离子水(80%)搅拌均匀,得到导电胶浆液;

79.s05、将步骤s04的导电胶浆液和(90.0~98.0)%磷酸铁锂(lfp)搅拌均匀,得到混合胶浆;

80.s06、将步骤s05的混合胶浆和(6.0~8.0)%第一去离子水(20%)搅拌均匀,得到锂离子电池水性正极浆料。

81.作为优选的实施方式,步骤s01中,

82.所述搅拌优选在搅拌机中进行。

83.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后抽真空,于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。

84.所述抽真空的真空度小于-0.085mpa。

85.作为优选的实施方式,步骤s02中,

86.所述搅拌优选在搅拌机中进行。

87.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌1.5h。

88.作为优选的实施方式,步骤s03中,

89.所述搅拌优选在搅拌机中进行。

90.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

91.作为优选的实施方式,步骤s04中,

92.所述搅拌优选在搅拌机中进行。

93.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

94.作为优选的实施方式,步骤s05中,

95.所述搅拌优选在搅拌机中进行。

96.所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌5.0h。

97.作为优选的实施方式,步骤s06中,

98.所述搅拌优选在搅拌机中进行。

99.所述搅拌通过如下方法实现:抽真空,然后于1800

±

50rpm、40

±

5hz搅拌1.0h。

100.所述抽真空的真空度小于-0.085mpa。

101.在本实施例中,通过控制各步骤的搅拌条件,能够很好的保证各步骤混合产物的流动性。如果各步骤的搅拌条件不在上述范围内,则各混合产物的流动性会变差,甚至成果冻状。

102.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于10um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

103.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池水性正极浆料涂布在正极极片上即可。

104.本技术能够解决现有锂离子电池正极采用油性体系、生产成本高、容易造成环境污染、现有的水性正极压实密度小等问题。本技术的锂离子电池水性正极浆料采用水性体系,环保无污染,能够可以极大的降低锂离子电池的生产成本,同时也解决了传统水性正极压实密度低的问题,采用本技术的水性正极浆料制备的正极片压实密度可达2.4g/cm3。

105.实施例1

106.一种锂离子电池水性正极浆料,含有如下按重量百分比计的组分:95.8%磷酸铁锂、0.1%聚丙腈乳液、0.1%苯丙乳液、0.5%水性导电浆和35.0%第一去离子水;

107.所述水性导电浆含有如下按重量百分比计的组分:0.8%碳纳米管、0.4%石墨烯、2.0%碳黑、0.5%聚乙烯吡咯烷酮、0.5%羧甲基纤维素和59.0%第二去离子水;

108.以固体的重量总和计为100%。

109.所述固体包括磷酸铁锂、碳纳米管、石墨烯、碳黑、聚乙烯吡咯烷酮和羧甲基纤维素。

110.所述锂离子电池水性正极浆料的制备方法,包括如下步骤:

111.s01、将0.5%羧甲基纤维素和59.0%第二去离子水搅拌均匀,得到胶液;

112.s02、将步骤s01的胶液、1.5%碳纳米管、1.0%石墨烯、2.0%碳黑和0.5%聚乙烯吡咯烷酮搅拌均匀,得到水性导电浆;

113.s03、将步骤s02的水性导电浆、0.1%聚丙腈乳液和0.1%苯丙乳液搅拌均匀,得到导电胶浆;

114.s04、将步骤s03的导电胶浆和24.0%第一去离子水(80%)搅拌均匀,得到导电胶浆液;

115.s05、将步骤s04的导电胶浆液和94.5%磷酸铁锂搅拌均匀,得到混合胶浆;

116.s06、将步骤s05的混合胶浆和6.0%第一去离子水(20%)搅拌均匀,得到锂离子电池水性正极浆料。

117.步骤s01中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后抽真空,于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。所述抽真空的真空度小于-0.085mpa。

118.步骤s02中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌1.5h。

119.步骤s03中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

120.步骤s04中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

121.步骤s05中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌5.0h。

122.步骤s06中,所述搅拌通过如下方法实现:抽真空,然后于1800

±

50rpm、40

±

5hz搅拌1.0h。所述抽真空的真空度小于-0.085mpa。

123.本实施例中,所述搅拌在搅拌机中进行。

124.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于10um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

125.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池水性正极浆料涂布在正极极片上即可。

126.实施例2

127.一种锂离子电池水性正极浆料,含有如下按重量百分比计的组分:98.0%磷酸铁锂、1.2%聚丙腈乳液、3.0%苯丙乳液、3.0%水性导电浆和40.0%第一去离子水;

128.所述水性导电浆含有如下按重量百分比计的组分:0.1%碳纳米管、0.1%石墨烯、1.6%碳黑、0.1%聚乙烯吡咯烷酮、0.1%羧甲基纤维素和59.5%第二去离子水;

129.以固体的重量总和计为100%。

130.所述固体包括磷酸铁锂、碳纳米管、石墨烯、碳黑、聚乙烯吡咯烷酮和羧甲基纤维素。

131.所述锂离子电池水性正极浆料的制备方法,包括如下步骤:

132.s01、将0.1%羧甲基纤维素和59.5%第二去离子水搅拌均匀,得到胶液;

133.s02、将步骤s01的胶液、0.1%碳纳米管、0.1%石墨烯、1.6%碳黑和0.1%聚乙烯

吡咯烷酮搅拌均匀,得到水性导电浆;

134.s03、将步骤s02的水性导电浆、1.2%聚丙腈乳液和3.0%苯丙乳液搅拌均匀,得到导电胶浆;

135.s04、将步骤s03的导电胶浆和32.0%第一去离子水(80%)搅拌均匀,得到导电胶浆液;

136.s05、将步骤s04的导电胶浆液和98.0%磷酸铁锂搅拌均匀,得到混合胶浆;

137.s06、将步骤s05的混合胶浆和8.0%第一去离子水(20%)搅拌均匀,得到锂离子电池水性正极浆料。

138.步骤s01中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后抽真空,于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。所述抽真空的真空度小于-0.085mpa。

139.步骤s02中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌1.5h。

140.步骤s03中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

141.步骤s04中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

142.步骤s05中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌5.0h。

143.步骤s06中,所述搅拌通过如下方法实现:抽真空,然后于1800

±

50rpm、40

±

5hz搅拌1.0h。所述抽真空的真空度小于-0.085mpa。

144.本实施例中,所述搅拌在搅拌机中进行。

145.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于10um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

146.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池水性正极浆料涂布在正极极片上即可。

147.实施例3

148.一种锂离子电池水性正极浆料,含有如下按重量百分比计的组分:97.4%磷酸铁锂、1.0%聚丙腈乳液、2.0%苯丙乳液、2.0)%水性导电浆和35.0%第一去离子水;

149.所述水性导电浆含有如下按重量百分比计的组分:1.0%碳纳米管、0.5%石墨烯、0.5%碳黑、0.3%聚乙烯吡咯烷酮、0.3%羧甲基纤维素和60.0%第二去离子水;

150.以固体的重量总和计为100%。

151.所述固体包括磷酸铁锂、碳纳米管、石墨烯、碳黑、聚乙烯吡咯烷酮和羧甲基纤维素。

152.所述锂离子电池水性正极浆料的制备方法,包括如下步骤:

153.s01、将0.3%羧甲基纤维素和60.0%第二去离子水搅拌均匀,得到胶液;

154.s02、将步骤s01的胶液、1.0%碳纳米管、0.5%石墨烯、0.5%碳黑和0.3%聚乙烯吡咯烷酮搅拌均匀,得到水性导电浆;

155.s03、将步骤s02的水性导电浆、1.0%聚丙腈乳液和2.0%苯丙乳液搅拌均匀,得到

导电胶浆;

156.s04、将步骤s03的导电胶浆和28.0%第一去离子水(80%)搅拌均匀,得到导电胶浆液;

157.s05、将步骤s04的导电胶浆液和97.4%磷酸铁锂搅拌均匀,得到混合胶浆;

158.s06、将步骤s05的混合胶浆和7.0%第一去离子水(20%)搅拌均匀,得到锂离子电池水性正极浆料。

159.步骤s01中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后抽真空,于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。所述抽真空的真空度小于-0.085mpa。

160.步骤s02中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌1.5h。

161.步骤s03中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

162.步骤s04中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

163.步骤s05中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌5.0h。

164.步骤s06中,所述搅拌通过如下方法实现:抽真空,然后于1800

±

50rpm、40

±

5hz搅拌1.0h。所述抽真空的真空度小于-0.085mpa。

165.本实施例中,所述搅拌在搅拌机中进行。

166.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于10um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

167.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池水性正极浆料涂布在正极极片上即可。

168.对比实施例1

169.一种锂离子电池正极浆料,含有按重量百分比计的58%干粉混合物和42.0%去离子水;所述干粉混合物含有如下按重量百分比计的组分:93.0%磷酸铁锂、3.0%聚丙腈乳液、1.0%石墨烯、2.0%炭黑和1.0%碳纳米管。

170.所述锂离子电池正极浆料的制备方法,包括如下步骤:

171.s01、将3.0%聚丙腈乳液和29.0%去离子水搅拌均匀,得到胶液;

172.s02、将93.0%磷酸铁锂、1.0%石墨烯、2.0%炭黑和1.0%碳纳米管搅拌均匀,得到干粉;

173.s03、将步骤s02的干粉加入至步骤s01的胶液中,边加边搅拌至均匀,得到混合浆料;

174.s04、将步骤s03的混合浆料和13.0%去离子水搅拌均匀,得到锂离子电池正极浆料。

175.步骤s01中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。

176.步骤s02中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后

于1800

±

50rpm、40

±

5hz搅拌0.5h。

177.步骤s03中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

178.步骤s04中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

179.本实施例中,所述搅拌在搅拌机中进行。

180.所述锂离子电池正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于35um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

181.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池正极浆料涂布在正极极片上即可。

182.对比实施例2

183.一种锂离子电池正极浆料,含有按重量百分比计的55%干粉混合物和45.0%去离子水;所述干粉混合物含有如下按重量百分比计的组分:92.5%磷酸铁锂、1.5%羧甲基纤维素、1.0%碳纳米管、3.0%炭黑和2.0%sbr。

184.所述锂离子电池正极浆料的制备方法,包括如下步骤:

185.s01、将1.5%羧甲基纤维素和32.0%去离子水搅拌均匀,得到胶液;

186.s02、将92.5%磷酸铁锂、3.0%炭黑和1.0%碳纳米管搅拌均匀,得到干粉;

187.s03、将步骤s02的干粉加入至步骤s01的胶液中,边加边搅拌至均匀,得到混合浆料;

188.s04、将步骤s03的混合浆料、2.0%sbr和13.0%去离子水搅拌均匀,得到锂离子电池正极浆料。

189.步骤s01中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。

190.步骤s02中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌0.5h。

191.步骤s03中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

192.步骤s04中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

193.本实施例中,所述搅拌在搅拌机中进行。

194.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于35um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

195.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池正极浆料涂布在正极极片上即可。

196.对比实施例3

197.一种锂离子电池正极浆料,含有按重量百分比计的58%干粉混合物和42.0%去离子水;所述干粉混合物含有如下按重量百分比计的组分:93.0%磷酸铁锂、2.0%la-133b、1.0%cmc、1.0%石墨烯、1.0%碳纳米管和2.0%炭黑。

198.所述锂离子电池正极浆料的制备方法,包括如下步骤:

199.s01、将2.0%la-133b和29.0%去离子水搅拌均匀,得到胶液;

200.s02、将93.0%磷酸铁锂、1.0%cmc、1.0%石墨烯、1.0%碳纳米管和2.0%炭黑搅拌均匀,得到干粉;

201.s03、将步骤s02的干粉加入至步骤s01的胶液中,边加边搅拌至均匀,得到混合浆料;

202.s04、将步骤s03的混合浆料和13.0%去离子水搅拌均匀,得到锂离子电池正极浆料。

203.步骤s01中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌1.5h,静置4小时。

204.步骤s02中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1800

±

50rpm、40

±

5hz搅拌1.5h。

205.步骤s03中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1500

±

50rpm、40

±

5hz搅拌2.0h。

206.步骤s04中,所述搅拌通过如下方法实现:于500

±

50rpm、15

±

5hz搅拌10min,然后于1200

±

50rpm、40

±

5hz搅拌0.5h。

207.本实施例中,所述搅拌在搅拌机中进行。

208.所述锂离子电池水性正极浆料的粘度为2000mpa.s~6000mpa.s,细度小于35um,涂布面密度为3.0g/100cm2~5.0g/100cm2。

209.使用的时候,通过锂离子电池涂布机将本技术的锂离子电池正极浆料涂布在正极极片上即可。

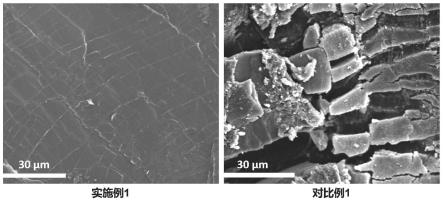

210.将实施例1的锂离子电池水性正极浆料、对比实施例1的锂离子电池正极浆料、对比实施例2的锂离子电池正极浆料和对比实施例3的锂离子电池正极浆料分别用于制备(制备方法相同)锂离子电池,将上述制备得到的锂离子电池进行充放电循环实验,结果发现,由本技术实施例1的锂离子电池水性正极浆料制得的锂离子电池相对于对比例1-3具有较好的容量保持率。

211.相对于现有锂离子电池正极采用的油性体系,本技术的锂离子电池水性正极浆料生产成本较低,且环保无污染,同时也比现有的水性正极浆料具有较大的压实密度,采用本技术的水性正极浆料制备的正极片压实密度可达2.4g/cm3。

212.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。