1.本发明属于电化学储能领域,具体涉及一种锡基氧化物/氮掺杂石墨烯复合材料及其制备方法和应用。

背景技术:

2.混合离子电容器由电池型负极和电容型正极组成,结合了电池和超级电容器工作机制,兼具有超级电容器的高功率密度和电池的高能量密度等优点,在未来能源存储领域具有广泛的应用前景。近30年来,锂离子电池的发展已逐渐成熟,且能满足人们日常生活中对能源设备的要求,是电化学储能技术的主要候选电源。按照目前全球可开采的锂资源的总量与年消耗量计算,可供开采的锂资源最多可维持大约65年。相比于锂,钠资源丰富,且与锂同主族,其物理化学性质与锂非常相似。根据材料的丰度和标准电极电位,钠离子电池可以补充甚至取代目前的锂离子电池。随之钠离子电容器凭借混合存储机理,成为新兴的电能存储装置。然而,正负极容量难匹配导致的动力学不平衡、负极容量较差且在循环过程中电极结构不稳定等问题限制了钠离子电容器的发展。因此开发具有更低成本、高电化学性能及结构稳定的储钠负极材料仍然具有挑战性。

技术实现要素:

3.针对上述问题,本发明提供一种锡基氧化物/氮掺杂石墨烯复合材料及其制备方法和应用,本发明的复合材料具有更低成本、高电化学性能及结构稳定的特点。

4.本发明采用的技术方案如下:

5.一种锡基氧化物/氮掺杂石墨烯复合材料的制备方法,包括如下过程:

6.向氧化石墨烯的分散液中加入四氟硼酸锡、四氟硼酸锌和乙二胺并搅拌均匀,得到混合物a;其中,氧化石墨烯与四氟硼酸锌的质量比为1:(5~8),四氟硼酸锡与四氟硼酸锌的摩尔比为1:1,乙二胺与氧化石墨烯分散液中的溶剂的体积比为(2~6)μl:1ml;

7.将混合物a于170~200℃进行水热反应,充分反应后,将反应产物冷却、离心、洗涤、冷冻干燥,得到前驱体材料;

8.将所述前驱体材料在保护气氛中于600~680℃下进行煅烧1~3小时,得到所述锡基氧化物/氮掺杂石墨烯(sno2/zn2sno4@n-graphene)复合材料。

9.优选的,氧化石墨烯的分散液中,氧化石墨烯与溶剂的质量-体积比为(1~3)mg:1ml。

10.优选的,氧化石墨烯的分散液中,溶剂采用水和乙醇按体积比为1:(1~1.5)混合得到的混合溶剂。

11.优选的,将水热反应的反应产物自然冷却到室温,之后进行离心、洗涤、冷冻干燥。

12.优选的,前驱体材料在煅烧时,升温速度为2~5℃/min。

13.优选的,所述保护气氛采用氩气或氮气中的任意一种或两种的任意比例的混合

气,所述保护气体的流速为30~70sccm。

14.一种通过本发明如上所述制备方法制得的sno2/zn2sno4纳米颗粒负载于氮掺杂石墨烯复合材料。

15.本发明如上锡基氧化物/氮掺杂石墨烯复合材料的应用,所述锡基氧化物/氮掺杂石墨烯复合材料用作钠离子储能器件的负极材料。

16.优选的,所述储能器件包括钠离子电池和钠离子混合电容器。

17.相较于现有技术,本发明具有以下有益而独特的效果:

18.本发明提供的锡基氧化物/氮掺杂石墨烯复合材料(即sno2/zn2sno4@n-graphene复合材料)中,在sno2/zn2sno4复合纳米颗粒原位生长在二维n-graphene的片层结构两侧形成结构稳定的三维多孔复合结构。在该复合材料的制备中,sno2/zn2sno4复合纳米颗粒能够抑制n-graphene的堆叠;n-graphene也能够阻止sno2/zn2sno4复合纳米颗粒的团聚以缓解其体积效应,又可以作为导电基体来提高sno2/zn2sno4的导电性;sno2/zn2sno4复合材料作为转化-合金型负极具有高的理论比容量,同时sno2与zn2sno4的异质界面处能够提供更多的储钠活性位点,两者相互协同能够有效的提高钠离子电池和钠离子电容器的电化学性能。因此,本发明公开的这种sno2/zn2sno4@n-graphene复合材料是一种较为理想的储钠负极材料。本发明提供的sno2/zn2sno4@n-graphene复合材料的制备方法简单可调可控、所需要的原材料成本较低,步骤更加简便,从而得到产物的纯度更高,也更适合大规模生产。

附图说明

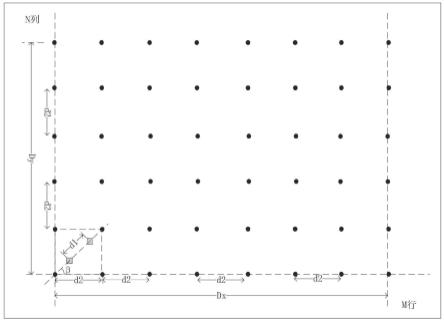

19.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

20.图1是本发明实施例2制备的sno2/zn2sno4@n-graphene复合材料的x射线粉末衍射谱。

21.图2(a)是本发明实施例2制备的sno2/zn2sno4@n-graphene复合材料的第一sem图;图2(b)是本发明实施例2制备的sno2/zn2sno4@n-graphene复合材料的第二sem图。

22.图3(a)是本发明实施例2制备的sno2/zn2sno4@n-graphene复合材料的第一tem图;图3(b)是本发明实施例2制备的sno2/zn2sno4@n-graphene复合材料的第二tem图。

23.图4是本发明实施例中制备的sno2@n-graphene、zno@n-graphene、sno2/zn2sno4@n-graphene复合材料的储钠倍率性能图。

24.图5是本发明实施例2制备的sno2/zn2sno4@n-graphene||活性炭(ac)钠离子电容器的循环伏安曲线(扫速为20mv s-1

)。

25.图6是本发明实施例2制备的sno2/zn2sno4@n-graphene||活性炭(ac)钠离子电容器的循环性能图。

具体实施方式

26.下面结合附图和实施例对本发明进一步详细说明,但本发明的保护范围不仅限于这些实施例。

27.本发明锡基氧化物/氮掺杂石墨烯复合材料的制备方法包括以下步骤:

28.(1)将氧化石墨烯分散于蒸馏水/乙醇混合溶剂中,得到氧化石墨烯分散液,再依次向氧化石墨烯分散液中加入四氟硼酸锡、四氟硼酸锌、乙二胺,室温搅拌45分钟,搅拌均匀后得到悬浊液,然后将所得悬浊液转入高压釜中进行水热反应,水热反应的温度为170~200℃,反应时间为18~20小时;反应结束后自然冷却到室温,将混合物离心、洗涤、冷冻干燥,得到前驱体材料;其中,蒸馏水/乙醇混合溶剂中,水与乙醇体积比是1:(1~1.5),氧化石墨烯与混合溶剂的质量-体积比为(1.5~3)mg:1ml;氧化石墨烯四氟硼酸锌的质量比为1:(5~8),四氟硼酸锌与四氟硼酸锡的摩尔比为1:1;所述乙二胺有利于降低氧化物颗粒的粒径,按照乙二胺与水/乙醇混合溶剂的体积比为(2~6)μl:1ml。

29.(2)将上述聚前驱体材料置于保护气氛中以2~5℃/min升温至600~680℃,煅烧1~3小时,得到sno2/zn2sno4@n-graphene复合材料(即sno2/zn2sno4纳米颗粒负载于氮掺杂石墨烯复合材料),其中,保护气氛采用氩气、氮气或氩气与氮气任意比例的混合气,煅烧过程中,保护气体的流速控制在30~70sccm。

30.本发明sno2/zn2sno4@n-graphene复合材料能够应用于钠离子储能器件(如钠离子电池和钠离子混合电容器),本发明sno2/zn2sno4@n-graphene复合材料能够有效提高电极材料的导电性以及缓解电极材料在充放电过程中的体积膨胀效应,能实现提高钠离子电池和钠离子电容器的电化学性能的目的。

31.实施例1

32.本实施例sno2/zn2sno4@n-graphene复合材料的制备方法包括以下步骤:

33.1、将40mg氧化石墨烯分散于40ml蒸馏水/乙醇混合溶剂(水:乙醇体积比是1:1)中,再加入0.3ml四氟硼酸锡(50wt%,ρ=1.67g ml-1

at 25℃)、200mg四氟硼酸锌、80μl乙二胺,室温搅拌45分钟,然后将所得悬浊液转入高压釜中,在170℃下反应20小时,自然冷却到室温,将混合物离心、洗涤、冷冻干燥,得到前驱体材料;

34.2、将上述聚前驱体材料置于保护氩气气氛中(气体的流速为30sccm),以2℃/min升温至600℃下煅烧3小时,得到sno2/zn2sno4纳米颗粒负载于氮掺杂石墨烯(sno2/zn2sno4@n-graphene)复合材料;

35.对比例1

36.与上述实施例1步骤类似,除了在步骤1中分别只添加四氟硼酸锡或四氟硼酸锌即可得到sno2@n-graphene或zno@n-graphene复合材料。

37.实施例2

38.本实施例sno2/zn2sno4@n-graphene复合材料的制备方法包括以下步骤:

39.1、将60mg氧化石墨烯分散于40ml蒸馏水/乙醇混合溶剂(水:乙醇体积比是1:1.2)中,再加入0.5ml四氟硼酸锡(50wt%,ρ=1.67g ml-1

at 25℃)、300mg四氟硼酸锌、160μl乙二胺,室温搅拌45分钟,然后将所得悬浊液转入高压釜中,在180℃下反应20小时,自然冷却到室温,将混合物离心、洗涤、冷冻干燥,得到前驱体材料;

40.2、将上述聚前驱体材料置于保护氩气气氛中(气体的流速为40sccm),以3℃/min升温至630℃下煅烧2小时,得到sno2/zn2sno4纳米颗粒负载于氮掺杂石墨烯(sno2/zn2sno4@n-graphene)复合材料;

41.采用x射线衍射仪、扫描电镜(sem)及透射电镜(tem)分别对所得样品进行结构和形貌表征,结果见图1、图2(a)、图2(b)、图3(a)和图3(b)。由图1可见,复合材料样品的xrd图

谱含有sno2、zn2sno4、弱的石墨烯的衍射峰,证明了成功制备得到sno2/zn2sno4@n-graphene复合材料;从sem(图2(a)、图2(b))和tem(图3(a)和图3(b))图可以看出,sno2/zn2sno4纳米可以均匀负载在n-graphene衬底上形成三维多级复合材料。

42.对比例2

43.与上述实施例2步骤类似,除了在步骤1中分别只添加四氟硼酸锡(sn(bf4)2)或四氟硼酸锌即可得到sno2@n-graphene或zno@n-graphene复合材料。

44.实施例3

45.本实施例sno2/zn2sno4@n-graphene复合材料的制备方法包括以下步骤:

46.1、将100mg氧化石墨烯分散于40ml蒸馏水/乙醇混合溶剂(水:乙醇体积比是1:1.3)中,再加入0.9ml四氟硼酸锡(50wt%,ρ=1.67g ml-1

at 25℃)、600mg四氟硼酸锌、200μl乙二胺,室温搅拌45分钟,然后将所得悬浊液转入高压釜中,在190℃下反应19小时,自然冷却到室温,将混合物离心、洗涤、冷冻干燥,得到前驱体材料;

47.2、将上述聚前驱体材料置于保护氮气气氛中(气体的流速为70sccm),以5℃/min升温至650℃下煅烧1小时,得到sno2/zn2sno4纳米颗粒负载于氮掺杂石墨烯(sno2/zn2sno4@n-graphene)复合材料;

48.对比例3

49.与上述实施例2步骤类似,除了在步骤1中分别只添加四氟硼酸锡(sn(bf4)2)或四氟硼酸锌即可得到sno2@n-graphene或zno@n-graphene复合材料。

50.实施例4

51.本实施例sno2/zn2sno4@n-graphene复合材料的制备方法包括以下步骤:

52.1、将120mg氧化石墨烯分散于40ml蒸馏水/乙醇混合溶剂(水:乙醇体积比是1:1.5)中,再加入1.4ml四氟硼酸锡(50wt%,ρ=1.67g ml-1

at 25℃)、960mg四氟硼酸锌、240μl乙二胺,室温搅拌45分钟,然后将所得悬浊液转入高压釜中,在200℃下反应18小时,自然冷却到室温,将混合物离心、洗涤、冷冻干燥,得到前驱体材料;

53.2、将上述聚前驱体材料置于保护氩气气氛中(气体的流速为50sccm),以4℃/min升温至680℃下煅烧1小时,得到sno2/zn2sno4纳米颗粒负载于氮掺杂石墨烯(sno2/zn2sno4@n-graphene)复合材料;

54.对比例4

55.与上述实施例4步骤类似,除了在步骤1中分别只添加四氟硼酸锡(sn(bf4)2)或四氟硼酸锌即可得到sno2@n-graphene或zno@n-graphene复合材料。

56.为了证明本发明的有益效果,发明人采样上述实施例1~4的复合材料,分别制备成工作电极,然后分别组装成钠离子电池和钠离子混合电容器,并对电池和混合电容器的电化学性能进行测试,具体试验情况如下:

57.(1)工作电极的制备

58.将上述实施例中所制备的粉末状复合材料与乙炔黑、聚偏氟乙烯以质量比为7:2:1混合均匀;然后滴入适量的n-甲基吡咯烷酮将混料搅拌均匀;将混合均匀的浆料均匀涂覆在铜箔上并放置在真空干燥箱中80℃干燥;最后将其冲成直径为14mm的圆片、称重。根据投料比得到电极中活性物质的质量为1.5

±

0.1mg cm-2

。

59.(2)钠离子电池组装

60.以上述步骤(1)所制备的极片为工作电极,纯金属na作为对电极以及参比电极,whatman玻璃微纤维膜作为隔膜,电解液为1mol/l naclo4/碳酸丙烯酯-碳酸乙烯酯(体积比1:1,且含5vol%的氟代碳酸乙烯酯)。

61.(3)钠离子混合电容器组装

62.以上述步骤(1)所制备的极片为负极,活性炭(ac)作为正极,whatman玻璃微纤维膜作为隔膜,电解液为1mol/l naclo4/碳酸丙烯酯-碳酸乙烯酯(体积比1:1,且含5vol%的氟代碳酸乙烯酯),按照负极和正极的质量比定为1:3组装成sno2/zn2sno4@n-graphene||活性(ac)钠离子混合电容器。组装钠离子混合电容器前首先对sno2/zn2sno4@n-graphene负极在0.05ag-1

的电流密度下进行3次充放电进行活化。

63.上述组装全过程是在充满ar气氛的手套箱中完成,最后采用封口机封口。

64.(4)电化学性能测试

65.钠离子电池和钠离子混合电容器的电化学性能测试是通过组装的cr2025纽扣电池作为测试器件。比容量、循环稳定性能和倍率性能是通过武汉蓝电ct2001a电池测试仪测试完成,测试结果见图4~图6。

66.图4以对比的方式展示了实施例2中所制备的sno2/zn2sno4@n-graphene复合材料、sno2@n-graphene和zno@n-graphene在不同电流密度为0.05a g-1

、0.1a g-1

、0.2a g-1

、0.5a g-1

、1a g-1

、5a g-1

、5a g-1

下的储钠倍率性能。从图4中看到,实施例2制备的sno2/zn2sno4@n-graphene复合材料在对应的电流密度下的平均可逆比容量分别是660、611、548、509、417、364mah g-1

。当循环电流降低到0.05a g-1

时,该复合材料的平均放电比电容仍可恢复到628mah g-1

。实施例1-4倍率数据差别为1%~3.4%,其中实施例2的sno2/zn2sno4@n-graphene复合材料的倍率性能最佳。然而,实施例1-4中的sno2/zn2sno4@n-graphene复合材料在相同的电流密度下倍率性能均优于sno2@n-graphene、zno@n-graphene复合材料的倍率性能。

67.图5为实施例2所组装的sno2/zn2sno4@n-graphene||活性炭(ac)钠离子混合电容器在扫速为20mv s-1

条件下的循环伏安曲线,电压区间为0.01~4.0v。可以看出,钠离子混合电容器的循环伏安曲线不是理想的矩形,这说明该混合离子电容器是由两种不同形式的储能方式(电池和电容器)之间的“耦合效应”效应引起的。曲线的重合性良好,也说明该器件具有良好的稳定性。

68.图6为实施例2所组装的sno2/zn2sno4@n-graphene||活性炭(ac)钠离子混合电容器在电流密度为2a g-1

条件下的循环稳定性,电压区间为0.01~4.0v。可以看出:目标产物sno2/zn2sno4@n-graphene||活性炭(ac)复合材料作为钠离子电容器负极材料在循环5000圈后,容量保持率仍可达到76.0%。作为对比,实施例1、实施例3、实施例4负极与ac正极组装的钠离子混合电容器相同电流密度下的容量保持率分别为72.5%,70.2%和67.6%。

69.从上述方案可以看出,本发明复合材料具有导电性良好、组成形貌结构可控且具有分级复合结构等特点,达到结构决定性质,性质决定性能的构效关系。本发明提供的sno2/zn2sno4@n-graphene复合材料作为钠离子电池或电容器的负极材料使用时可使容量和循环稳定性得到显著提升。

70.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施

例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。