1.本发明属于物流码垛技术领域,具体涉及一种货车自动装车设备。

背景技术:

2.在物流码垛行业,现有技术中将货箱码放至货车内普遍采用人工码垛,已不适合现在自动化生产的需求,码垛效率低,且在码垛过程中,工作人员的劳动强度大,增加了企业的用人成本,浪费人力资源。

3.已公开的技术文献中,公告号为cn205187410u的实用新型公开了一种自动装车机器人系统,在货车后侧设置安装平台,安装平台上设置伸缩式输送机,伸缩式输送机前端伸入货车的车厢内,货车的车厢内设置有移动小车,移动小车位于伸缩式输送机一侧,移动小车上设置有六轴机器人;通过伸缩式输送机把货物输送到集装箱内部,机器人把货物整齐地堆垛在集装箱内部,机器人的码垛过程拟人化,逐个搬运货箱,虽然是解放了人力,但装车效率并没有明显提升;也许能满足4米2的小型货车使用,若给13米长的挂车车厢装车,装车时间长,严重制约运输效率。

4.公告号为cn104724516b的发明专利公开了一种适用于厢式货车的自动装车装置,它的工作原理是:待装车的运输车辆停放到装车位后,操作人员控制万向移动平台,使其沿运输车辆的长度方向驶入货车车厢内部,然后伸缩输送机将物品输送到斜坡输送机上,斜坡输送机将物品输送到码袋输送机上,双向运动机构根据码放次序驱动码袋输送机在水平方向上左右移动,码袋输送机利用输送皮带将物品向前输送抛出,完成第一层物品的码放,然后双向运动机构驱动码袋输送机上升一定的高度,开始码放第二层,直至码放的物品接近车厢顶部,然后万向移动平台往车厢外移动一定的距离,码袋输送机下降至最低位置,重新开始码放第一层,如此往复循环,直至将物品装满整个车厢。然后,码袋输送机由三条并列的输送皮带组成,意味着只能并排输送三个货箱,即货箱的宽度不能大于输送皮带的宽度,而货箱的宽度小于输送皮带的宽度时,货箱之间的空缺无法消除,造成车厢空间浪费。

技术实现要素:

5.本发明的目的是针对上述不足,提供一种用于箱类货物的货车自动装车设备,能够完成货车的自动装厢码垛,提高装车效率,适配多种规格的盒/箱类货物,并可适用于社会各种货运车辆。

6.本发明的技术方案如下:一种货车自动装车设备,包括自动装车机构和货箱供给机构;货箱供给机构用于将货箱递送至自动装车机构,自动装车机构整机可沿车厢纵深移动,货箱供给机构包括一段可伸缩的输送段;自动装车机构包括货箱输送线,货箱输送线的上料端与货箱供给机构衔接、卸载端设置货箱排列平台,货箱排列平台与提升机构的执行端相连,货箱排列平台下行至与货箱输送线的卸载端对接、上行至与货箱码垛高度对齐;货箱排列平台的总宽与车厢宽度适配,货箱排列平台的卸载侧设置有可启闭的挡

板,货箱排列平台包括中间的滚筒平台和两侧的料板,滚筒平台与货箱输送线对中;滚筒平台中设置有一个在其宽度区间内横移的拨箱板,料板上设置有一个可沿其长度方向滑行的推料杆,推料杆连接料板的宽度区间、并可延伸至滚筒平台内,从货箱输送线来料后,拨箱板向两侧的料板依次拨送货箱,将货箱逐个排成一列。

7.进一步地,自动装车机构包括车架、输送带、来料滚筒线、agv小车,货箱供给机构至货箱排列平台之间来料滚筒线和输送带按序布置在车架上连接成输送线,车架下分布有车轮,agv小车在车架的底部用于拖行车架。

8.进一步地,提升机构包括升降支架、链条、分别置于输送带两侧的两组伸缩立架,伸缩立架包括逐级插接的数个滑轨,相邻级的滑轨之间连接有顶升元件,首级滑轨与车架铰接,首级滑轨与车架之间连接有伸缩斜撑元件,升降支架两端的滑轮组限制在两侧末级滑轨的导槽中,滑轮组中包括两个呈竖列布置的滑轮,末级滑轨的顶端设置有链轮,链条的一端与末级滑轨的上一级滑轨连接、另一端绕过链轮与升降支架连接。

9.进一步地,料板的底面在长度的两端之间设置有同步带,同步带中的其中一个带轮连接电机,推料杆包括母杆和子杆,与同步带连接的滑块从料板的直线槽中伸出与母杆连接,子杆与母杆滑动插接,子杆与母杆之间连接有气缸。

10.进一步地,拨箱板从滚筒平台的滚筒之间的缝隙中穿过后与直线推移组件的动作端相连。

11.进一步地,货箱供给机构包括搬运机器人、积放滚筒线、起点端是分散滚筒线终点端是伸缩输送机的过渡输送线,搬运机器人用于将整层货箱搬运至积放滚筒线上,过渡输送线的起点端与积放滚筒线垂直相接,积放滚筒线的终点设置有分料组件,分料组件用于将货箱逐列推入过渡输送线,过渡输送线的某一直线段设置有货箱换向组件,货箱换向组件包括横跨过渡输送线的门架,门架的横梁上排列有数个换向杆,相应位置的换向杆向过渡输送线伸出后从一端挡止货箱,货箱随输送线移动时扭摆完成换向。

12.进一步地,分料组件包括支撑框架和滑架,支撑框架上在积放滚筒线来料方向预留入口和在过渡输送线进料方向预留出口,滑架与支撑框架上横跨积放滚筒线的滑杆导向配合、并与支撑框架上的牵引部件连接,滑架上设置有可上下移动的数组推板,数组推板沿积放滚筒线的输送方向排成一列。

13.进一步地,自动装车机构的下部是升降平台。

14.进一步地,积放滚筒线与伸缩输送机之间设置有转运输送机。

15.进一步地,两侧的末级滑轨之间连接有加强杆。

16.与现有技术相比,本发明的优势在于:本发明提供的一种货车自动装车设备,自动将货箱码垛至货车车厢内,无需花费大量的人工劳动力,缩减了工作人员并大大降低了工作人员的工作强度,提高了生产效率。叉车将整垛货箱放置在整垛货箱暂存区,搬运机器人将整层货箱搬运至积放滚筒线上,经分料组件分离后,货箱被单独输送至自动装车机构。货车停到位后,升降平台调整高度对齐车厢底板,agv小车将自动装车机构移载至车厢内,货箱供给机构中的伸缩输送机随自动装车机构移动而伸出;货箱由货箱供给机构的输送线传输至自动装车机构的来料滚筒线上,货箱由来料滚筒线和输送带输送至滚筒平台处,系统检测到货箱到位后,拨箱板将货箱逐个拨送码放在滚筒平台两侧的料板上;一列货箱码放整齐后推料杆将货箱推送至车厢内;

提升机构在每次推送完一层货箱后将货箱排列平台抬升一层,以备下一层货箱码垛,各层货箱码垛结束后agv小车将自动装车机构外移一个货箱的宽度,再码垛下一排货箱,依次码垛直至车厢码垛完成。整个装车过程无需人为干预,并且装车效率相比目前市面上的装车设备提升了1.5-3倍,装车速度可达到3000件/小时,自动化程度更高。

附图说明

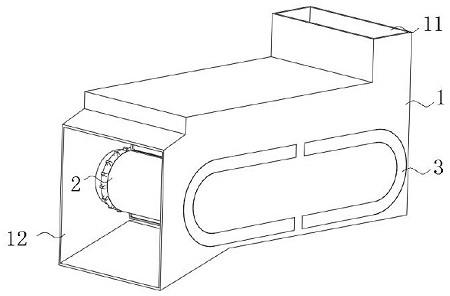

17.图1为实施例1的结构示意图。

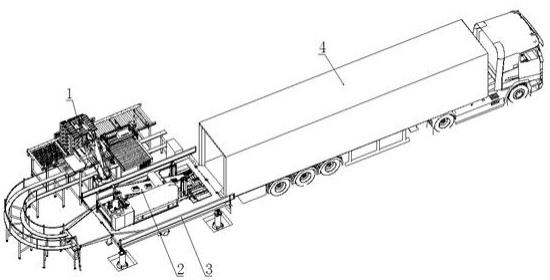

18.图2为实施例1中的自动装车机构和货箱供给机构组合示意图。

19.图3为实施例1中的货箱供给机构的结构示意图。

20.图4为实施例2中的自动装车机构的部分示意图。

21.图5为实施例1中的自动装车机构的部分示意图。

22.图6为实施例2中的货箱供给机构的结构示意图。

23.图7为实施例2的结构示意图。

24.图8为第一个货箱排列示意图。

25.图9为第二个货箱排列示意图。

26.图10为第三个货箱排列示意图。

27.图11为第四个货箱排列示意图。

28.图中:1-货箱供给机构;101-搬运机器人;102-积放滚筒线;103-伸缩输送机;104-分料组件;104-1-支撑框架;104-2-滑架;104-3-滑杆;105-门架;106-换向杆;2-自动装车机构;201-货箱排列平台;201-1-挡板;201-2-滚筒平台;201-3-料板;201-4-拨箱板;201-5-推料杆;201-6-同步带;201-7-气缸;202-提升机构;202-1-升降支架;202-2-伸缩立架;202-3-顶升元件;202-4-伸缩斜撑元件;202-5-链轮;202-6-链条;202-7-加强杆;203-车架;204-输送带;205-来料滚筒线;206-agv小车;3-升降平台;4-厢式货车;5-整垛货箱暂存区;a-伸缩输送机安装位置;b-曲线输送机安装位置。

具体实施方式

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.实施例1如图1所示:本实施例提供了一种货车自动装车设备,包括自动装车机构2和货箱供给机构1,从整垛货箱暂存区5起至待装车的货车,自动装车机构2和货箱供给机构1中的装置按货箱流向依次设置;货箱供给机构1用于将货箱递送至自动装车机构2,自动装车机构2可自动定位车厢位置,整机可沿车厢纵深移动,货箱供给机构1包括一段可伸缩地输送段,自动装车机构2向车厢深处移动时货箱供给机构1中的可伸缩地输送段跟随展开,自动

装车机构2从车厢内退出时货箱供给机构1中的可伸缩的输送段跟随收缩,以此实现从前到后不间断传送货箱。

31.如图2、图3所示:货箱供给机构1包括搬运机器人101、积放滚筒线102、起点端是分散滚筒线终点端是伸缩输送机103的过渡输送线,过渡输送线包括依次串接的分散滚筒线、曲线输送机、伸缩输送机103,需要说明的是,图7所示的同类型的伸缩输送机103安装在图2中的a处,图2中的b处安装曲线输送机,曲线输送机和伸缩输送机103均是标准化的现有产品,故发明人在设计阶段未在图1中显示。搬运机器人101安装在地面上,位于整垛货箱暂存区5和积放滚筒线102之间的区域,从生产线过来的整垛货箱存储在整垛货箱暂存区,搬运机器人101用于将整层货箱搬运至积放滚筒线102上,过渡输送线的起点端与积放滚筒线102垂直相接,整层货箱包括多行多列,积放滚筒线102的终点设置有分料组件104,整层货箱被积放滚筒线102输送,到达分料组件104位置后整列推入到过渡输送线中,分散滚筒线将整列货箱一个接一个送入曲线输送机,分散滚筒线的设置是为了将紧挨的货箱分离,给后续的自动装车机构2留余排列时间,曲线输送机的设置是为了适应车间并不宽裕的场地,合理配置其他装置的位置并避让既有车间设备,故使用曲线输送机转运,当然也可使用其他类型的输送机作为转运输送机,并不局限。当车间场地宽裕时,不设置曲线输送机,装置一字排开,分散滚筒线与伸缩输送机103直接连接也可,例如图7所示。

32.再参照图3:分料组件104用于将货箱逐列推入过渡输送线,分料组件104包括支撑框架104-1和滑架104-2,支撑框架104-1包括四根支撑柱,支撑柱的柱顶之间连接横梁,支撑框架104-1上在积放滚筒线102来料方向预留入口和在过渡输送线进料方向预留出口,滑架104-2与支撑框架104-1上横跨积放滚筒线102的滑杆104-3导向配合、并与支撑框架104-1上的牵引部件连接,牵引部件为牵引皮带,支撑框架104-1上在滑杆104-3的两端各设置一个皮带轮,皮带轮之间连接皮带,皮带与滑架104-2连接,其中一个皮带轮连接电机,皮带运转时拉拽滑架104-2移动。滑架104-2上设置有可上下移动的数组推板,数组推板沿积放滚筒线102的输送方向排成一列,根据货箱的宽度,相应的推板伸出推动货箱列。积放滚筒线102与滑架104-2交替动作,滑架104-2推出一列货箱后积放滚筒线102暂停,滑架104-2复位,积放滚筒线102运行,依次循环。

33.过渡输送线的某一直线段设置有货箱换向组件,货箱换向组件包括横跨过渡输送线的门架105,门架105的横梁上排列有数个换向杆106,相应位置的换向杆106向过渡输送线伸出后从一端挡止货箱,货箱随输送线移动时扭摆完成换向。货箱在车厢内码垛时,为了将空间最大化利用,需要调整货箱的摆放方向,货箱经过货箱换向组件后调整方向。

34.如图1、图4、图5所示:自动装车机构2的下部是升降平台3,升降平台3可以调节高度以适应不同货车车厢高度。升降平台3可采用剪叉式升降台或液压立柱升降台。自动装车机构2包括货箱输送线,货箱输送线的上料端与货箱供给机构1衔接、卸载端设置货箱排列平台201,货箱排列平台201与提升机构202的执行端相连,货箱排列平台201下行至与货箱输送线的卸载端对接、上行至与货箱码垛高度对齐。

35.自动装车机构2包括车架203、输送带204、来料滚筒线205、agv小车206,货箱供给机构1至货箱排列平台201之间来料滚筒线205和输送带204按序布置在车架203上连接成输送线,车架203下分布有车轮,agv小车206在车架203的底部用于拖行车架203。agv小车206为市售的产品,通过对agv小车206的控制系统编程,可实现货车停车后agv小车206拖载自

动装车机构2自动找准货车车厢,使自动装车机构2与货车车厢的中轴线对齐,保证从前到后码垛的过程中货箱排列顺直规整。

36.货箱排列平台201的总宽与车厢宽度适配,根据不同的宽度的车厢,在滚筒平台201-2两侧配置不同宽度的料板201-3,可调整货箱排列平台201的总宽,使之与车厢宽度适配。货箱排列平台201的卸载侧设置有可启闭的挡板201-1,货箱排列过程中挡板201-1升起,货箱排列平台201包括中间的滚筒平台201-2和两侧的料板201-3,滚筒平台201-2与货箱输送线对中;滚筒平台201-2中设置有一个在其宽度区间内横移的拨箱板201-4,料板201-3上设置有一个可沿其长度方向滑行的推料杆201-5,推料杆201-5连接料板的宽度区间、并可延伸至滚筒平台201-2内,从货箱输送线来料后,拨箱板201-4向两侧的料板201-3依次拨送货箱,将货箱逐个排成一列,然后推料杆201-5伸出覆盖滚筒平台201-2的宽度区间,将料板201-3和滚筒平台201-2上的货箱推出。

37.具体的,料板201-3的底面在长度的两端之间设置有同步带201-6,同步带201-6中的其中一个带轮连接电机,推料杆201-5包括母杆和子杆,与同步带201-6连接的滑块从料板201-3的直线槽中伸出与母杆连接,子杆与母杆滑动插接,母杆的长度等于料板201-3的宽度,子杆与母杆之间连接有气缸201-7,气缸201-7将子杆完全推出后推料杆201-5的总长等于料板201-3的宽度和滚筒平台201-2的宽度之和。

38.拨箱板201-4从滚筒平台201-2的滚筒之间的缝隙中穿过后与直线推移组件的动作端相连;具体是,拨箱板201-4的底边分布有若干个连接针脚,连接针脚之间的间距与滚筒平台201-2的滚筒之间的间距相符,连接针脚从滚筒平台201-2的滚筒之间的缝隙中穿过后与直线推移组件的动作端相连。直线推移组件至少包括两条导轨和一个直线推进元件,直线推进元件可采用油缸、气缸、滚珠丝杆,料板201-3与导轨配合保持稳定滑动。

39.如图8所示:当每列中的第一个货箱从输送带204上落到滚筒平台201-2上时,拨箱板201-4向左或向右任意推动货箱移动一个货箱的宽度。如图9所示:当每列中的第二个货箱从输送带204上落到滚筒平台201-2上时,拨箱板201-4向与第一次相反的方向推动第二个货箱移动一个货箱的宽度。如图10所示:当每列中的第三个货箱从输送带204上落到滚筒平台201-2上时,拨箱板201-4向与第一次相同的方向推动两个货箱移动一个货箱的宽度。如图11所示:当每列中的第四个货箱从输送带204上落到滚筒平台201-2上时,拨箱板201-4向与第二次相同的方向推动两个货箱移动一个货箱的宽度。拨箱板201-4以此左右横移循环,将来到滚筒平台201-2上的货箱一左一右分配直至铺满一列,此时拨箱板201-4可能停留在滚筒平台201-2的中间位置,要将货箱排列平台201上的货箱推到车厢里时,挡板201-1落下,两侧的推料杆201-5伸长至子杆与拨箱板201-4抵接,然后两侧的推料杆201-5同步动作将整列货箱推出。第一列货箱装入车厢后,提升机构202将货箱排列平台201整体上抬一个货箱的高度,货箱排列平台201动作再次排列好一列货箱后码垛在第一层货箱之上,如此往复,每码垛一层货箱排列平台201上抬一阶,整面货箱码垛完毕后,agv小车206自动拖行自动装车机构2后退一个货箱的宽度,而后重复前述动作,码垛第二面货箱,依次循环,整车装车完毕后,自动装车机构2从车厢中退出,等待下次来车。

40.提升机构202包括升降支架202-1、链条202-6、分别置于输送带204两侧的两组伸缩立架202-2,两组伸缩立架202-2导向支撑升降支架202-1。伸缩立架202-2包括逐级插接的数个滑轨,相邻级的滑轨之间连接有顶升元件202-3,顶升元件202-3以前一级滑轨为支

撑将后一级滑轨推出,顶升元件202-3可采用电动缸、气缸、油缸,在本实施例中顶升元件202-3采用油缸。首级滑轨与车架203铰接,首级滑轨与车架203之间连接有伸缩斜撑元件202-4,通过改变伸缩斜撑元件202-4的伸长量,调节伸缩立架202-2的倾角,最终目的是使货箱排列平台201下倾,这样,在码垛车厢内的第一层货箱时货箱排列平台201的前端接近车厢的地板,货箱顺着坡度平稳滑落。若是货箱排列平台201的倾角不可调,则由于货箱排列平台201本体的厚度外加升降支架202-1的高度,导致货箱排列平台201的顶面与车厢地板之间存在落差,货箱直接摔落可能导致歪斜或货物损坏。伸缩斜撑元件202-4也是采用油缸,油缸一端与首级滑轨铰接、另一端与车架203铰接。升降支架202-1两端的滑轮组限制在两侧末级滑轨的导槽中,滑轮组在导槽中滑行,滑轮组中包括两个呈竖列布置的滑轮,末级滑轨的顶端设置有链轮202-5,链条202-6的一端与末级滑轨的上一级滑轨连接(倒数第二级滑轨)、另一端绕过链轮202-5与升降支架202-1连接,倒数第二级滑轨上的顶升元件202-3将末级滑轨推出,末级滑轨上行的过程中链条202-6拉拽升降支架202-1沿末级滑轨爬升。

41.具体的,伸缩立架202-2包括一级滑轨、二级滑轨、三级滑轨、一级油缸、二级油缸、角度调节油缸,一级滑轨和角度调节油缸安装在车架203上,一级滑轨、二级滑轨、三级滑轨依次插接。一级油缸安装在一级滑轨和二级滑轨之间,二级油缸安装在二级滑轨和三级滑轨之间,加强杆202-6和链轮202-5安装在三级滑轨上。

42.码放最底层货箱时角度调节油缸控制一级滑轨小幅向下倾斜(左右侧的伸缩立架202-2同步),带动货箱排列平台201向下倾斜,降低第一层货箱推出高度。码放第二层时角度调节油缸收回,使货箱排列平台201呈水平状态。随着货箱码放层数的增加,一级油缸不断提升,带动二级滑轨提升,当二级滑轨提升至一级滑轨顶部时,二级油缸开始提升,带动三级滑轨提升。链条202-6一端与升降支架202-1连接,另一端与二级滑轨相连,中间绕过链轮202-5,当三级滑轨提升时会带动升降支架202-1和货箱排列平台201提升从而实现了逐层自动码垛。

43.实施例2如图6、图7所示:本实施例与实施例1的区别在于取消了曲线输送机和分料组件104的结构不同。本实施例中分料组件104包括一块立板和一组链条链轮,链条链轮安装在立板上,链条上设置有一块横板,链轮带动链条转动时横板周而复始推动货箱。

44.实施例1和实施例2中的货车自动装车设备并不局限于厢式货车使用,说明书以厢式货车举例是因为厢式货车的装车要求最苛刻,车厢内部上、下、左、右空间受限,对装车设备的要求高;可以理解的是,实施例1和实施例2中的货车自动装车设备在平板车、高栏车等运输车装车时也能使用。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。