1.本实用新型属于汽车技术领域,特别是涉及一种副车架及汽车。

背景技术:

2.副车架为汽车底盘系统中的重要组成部分,其作用是阻隔振动和噪声,减少其直接进入车厢,提高整车的nvh性能。

3.目前大部分汽车副车架采用钣金件或者管梁件冲压,冲压后进行拼焊,然后进行电泳涂装防腐处理,结构比较复杂,工序多,材料利用率较低,成本较高,焊接过程尺寸精度低,冲压边缘处电泳状况不佳,导致冲压边缘处防腐蚀性能降低。

技术实现要素:

4.本实用新型所要解决的技术问题是:针对现有方案防腐蚀性能差的问题,提供一种副车架及汽车。

5.为解决上述技术问题,本实用新型实施例提供一种副车架,包括分别冲压成型的副车架上盖板和副车架下盖板;所述副车架上盖板和所述副车架下盖板中的任一种,均包括钢板本体及镀设于所述钢板本体上、下表面的锌铝镁镀层;

6.所述副车架上盖板与所述副车架下盖板上下对合,且通过第一焊缝连接为一体结构。

7.可选地,在所述副车架上盖板中:

8.位于所述钢板本体上表面的所述锌铝镁镀层的厚度为5.25~13.5μm,重量为35~90g/m2;位于所述钢板本体下表面的所述锌铝镁镀层的厚度为5.25~13.5μm,重量为35~90g/m2。

9.可选地,在所述副车架下盖板中:

10.位于所述钢板本体上表面的所述锌铝镁镀层的厚度为5.25~13.5μm,重量为35~90g/m2;位于所述钢板本体下表面的所述锌铝镁镀层的厚度为5.25~13.5μm,重量为35~90g/m2。

11.可选地,所述钢板本体的厚度为1.8~2.5mm。

12.可选地,所述钢板本体的各区域的厚度不完全相同。

13.可选地,所述钢板本体的抗拉强度为400~700mpa。

14.可选地,所述副车架上盖板包括上盖板前横梁、上盖板后横梁、上盖板左纵梁和上盖板右纵梁;所述上盖板左纵梁的前端和所述上盖板右纵梁的前端分别连接于所述上盖板前横梁,所述上盖板后横梁连接于所述上盖板左纵梁的后端与所述上盖板右纵梁的后端之间;

15.所述副车架下盖板包括下盖板前横梁、下盖板后横梁、下盖板左纵梁和下盖板右纵梁;所述下盖板左纵梁的前端和所述下盖板右纵梁的前端分别连接于所述下盖板前横梁,所述下盖板后横梁连接于所述下盖板左纵梁的后端与所述下盖板右纵梁的后端之间;

16.所述上盖板前横梁与所述下盖板前横梁之间,所述上盖板后横梁与所述下盖板后横梁之间,所述上盖板左纵梁与所述下盖板左纵梁之间,所述上盖板右纵梁和所述下盖板右纵梁之间通过所述第一焊缝焊接,以使所述副车架上盖板和所述副车架下盖板上下焊接为一体结构。

17.可选地,所述上盖板左纵梁、所述上盖板右纵梁、所述上盖板前横梁和所述上盖板后横梁通过激光拼焊的板材冷冲压成型为所述副车架上盖板;

18.所述下盖板左纵梁、所述下盖板右纵梁、所述下盖板前横梁和所述下盖板后横梁通过激光拼焊的板材冷冲压成型为所述副车架下盖板。

19.另一方面,本实用新型还提供了一种汽车,包括前述副车架。

20.本实用新型实施例提供的副车架及汽车,与现有技术相比,先分别冲压成型一体式的副车架上盖板及一体式的副车架下盖板,无需通过多套模具单独冲压副车架的子零件后再拼焊,尺寸精度高,再在副车架上盖板和副车架下盖板焊出第一焊缝,使副车架上盖板和副车架下盖板上下对合且连接为一体,即完成副车架的装配,结构简单;

21.副车架上盖板上的锌铝镁镀层保护副车架上盖板的钢板本体的上下表面,副车架下盖板上的锌铝镁镀层保护副车架下盖板上的钢板本体的上下表面,锌铝镁镀层具备良好的防腐蚀能力以及腐蚀后的自修复能力,表面的小划伤或者边角无需特别处理,副车架上盖板与副车架下盖板的对合侧由第一焊缝保护钢板本体,从而使副车架具有良好防腐蚀性能,无需在副车架上盖板与副车架下盖板焊接后进行额外的电泳涂装,减少电泳涂装既实现节约成本,又实现环保。

附图说明

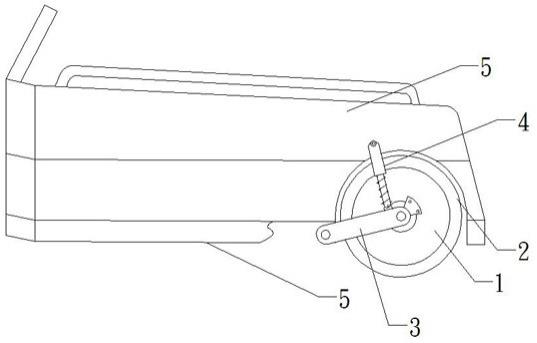

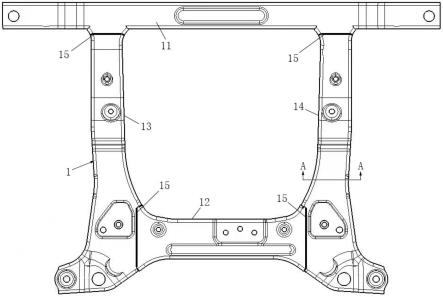

22.图1是本实用新型一实施例提供的副车架的结构示意图;

23.图2是图1在a-a处的截面放大图;

24.图3是本实用新型一实施例提供的副车架的副车架上盖板的局部剖视图;

25.图4是本实用新型一实施例提供的副车架的副车架下盖板的局部剖视图。

26.说明书中的附图标记如下:

27.1、副车架上盖板;11、上盖板前横梁;12、上盖板后横梁;13、上盖板左纵梁;14、上盖板右纵梁;15、第二焊缝;

28.2、副车架下盖板;

29.121、钢板本体;122、锌铝镁镀层。

具体实施方式

30.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

31.如图1至图4所示,本实用新型实施例提供的副车架,包括分别冲压成型的副车架上盖板1和副车架下盖板2;副车架上盖板1和副车架下盖板2中的任一种,均包括钢板本体121及镀设于钢板本体121上、下表面的锌铝镁镀层122;

32.副车架上盖板1与副车架下盖板2上下对合,且通过第一焊缝连接为一体结构。

33.本实用新型实施例提供的副车架,与现有技术相比,先分别冲压成型一体式的副车架上盖板1及一体式的副车架下盖板2,无需通过多套模具单独冲压副车架的子零件后再拼焊,尺寸精度高,再在副车架上盖板1和副车架下盖板2焊出第一焊缝,使副车架上盖板1和副车架下盖板2上下对合且连接为一体,即完成副车架的装配,结构简单;

34.副车架上盖板1上的锌铝镁镀层122保护副车架上盖板1的钢板本体121的上下表面,副车架下盖板2上的锌铝镁镀层122保护副车架下盖板2上的钢板本体121的上下表面,锌铝镁镀层122具备良好的防腐蚀能力以及腐蚀后的自修复能力,表面的小划伤或者边角无需特别处理,副车架上盖板1与副车架下盖板2的对合侧由第一焊缝保护钢板本体121,从而使副车架具有良好防腐蚀性能,无需在副车架上盖板1与副车架下盖板2焊接后进行额外的电泳涂装,减少电泳涂装既实现节约成本,又实现环保;

35.使用钢板本体121成型副车架上盖板1和副车架下盖板2的主体结构,钢板本体121上下表面镀锌铝镁镀层122,相较使用铸造铝合金或者挤压铝型材制造副车架,原料成本更低,且能避免铸造铝合金或者挤压铝型材的回弹性影响副车架的尺寸精度,焊接处的强度有保证。

36.具体地,副车架上盖板1与副车架下盖板2通过气体保护焊进行焊接,在副车架上盖板1与副车架下盖板2形成第一焊缝。

37.在一实施例中,在副车架上盖板1中:

38.位于钢板本体121上表面的锌铝镁镀层122的厚度为5.25~13.5μm,重量为35~90g/m2;位于钢板本体121下表面的锌铝镁镀层122的厚度为5.25~13.5μm,重量为35~90g/m2。如此设置可以保证良好的防腐性能,并节省材料。

39.在一实施例中,在副车架下盖板2中:

40.位于钢板本体121上表面的锌铝镁镀层122的厚度为5.25~13.5μm,重量为35~90g/m2;位于钢板本体121下表面的锌铝镁镀层122的厚度为5.25~13.5μm,重量为35~90g/m2。如此设置可以保证良好的防腐性能,并节省材料。

41.具体地,锌铝镁镀层122含有al、mg和zn,其中al含量为1~6wt%,mg含量为1~6wt%,余量为zn,表面的处理方式为三价铬酸盐钝化处理。

42.在一实施例中,钢板本体121的厚度为1.8~2.5mm,以使副车架上盖板1和副车架下盖板2具有足够的强度,并节省材料。

43.在一实施例中,钢板本体121的各区域的厚度不完全相同,根据副车架的受力情况,设计钢板本体121的各区域的厚度,避免采用各区域统一厚度的钢板本体121,既保证副车架强度,又节省材料,降低成本。

44.在一实施例中,钢板本体121的抗拉强度为400~700mpa,以保证副车架使用性能。

45.在一实施例中,如图1所示,副车架上盖板1包括上盖板前横梁11、上盖板后横梁12、上盖板左纵梁13和上盖板右纵梁14;上盖板左纵梁13的前端和上盖板右纵梁14的前端分别连接于上盖板前横梁11,上盖板后横梁12连接于上盖板左纵梁13的后端与上盖板右纵梁14的后端之间;

46.副车架下盖板2包括下盖板前横梁、下盖板后横梁、下盖板左纵梁和下盖板右纵梁;下盖板左纵梁的前端和下盖板右纵梁的前端分别连接于下盖板前横梁,下盖板后横梁连接于下盖板左纵梁的后端与下盖板右纵梁的后端之间;

47.上盖板前横梁11与下盖板前横梁之间,上盖板后横梁12与下盖板后横梁之间,上盖板左纵梁13与下盖板左纵梁之间,上盖板右纵梁14和下盖板右纵梁之间通过第一焊缝焊接,以使副车架上盖板1和副车架下盖板2上下焊接为一体结构。副车架上盖板1与副车架下盖板2的各梁一一上下对合并焊接,避免钢板本体121暴露于外,提高防腐性能。

48.具体地,副车架上盖板1与副车架下盖板2的形状、尺寸可根据车型设计为相同或不同。

49.在一实施例中,上盖板左纵梁13和上盖板右纵梁14焊接于上盖板前横梁11,上盖板后横梁12焊接于上盖板左纵梁13与上盖板右纵梁14;

50.下盖板左纵梁和下盖板右纵梁焊接于下盖板前横梁,下盖板后横梁焊接于下盖板左纵梁与下盖板右纵梁。

51.其中,如图1所示,上盖板左纵梁13与上盖板前横梁11之间,上盖板右纵梁14与上盖板前横梁11之间,上盖板后横梁12与上盖板左纵梁13之间,上盖板后横梁12与上盖板右纵梁14之间均通过第二焊缝15连接;

52.下盖板左纵梁与下盖板前横梁之间,下盖板右纵梁与下盖板前横梁之间,下盖板后横梁与下盖板左纵梁之间,下盖板后横梁与下盖板右纵梁之间均通过第三焊缝连接。第二焊缝15和第三焊缝由激光拼焊工艺焊接形成。

53.优选地,上盖板左纵梁13、上盖板右纵梁14、上盖板前横梁11、上盖板后横梁12通过激光拼焊的板材冷冲压成型为副车架上盖板1;

54.下盖板左纵梁、下盖板右纵梁、下盖板前横梁和下盖板后横梁通过激光拼焊的板材冷冲压成型为副车架下盖板2。

55.根据副车架受力情况,副车架上盖板1和副车架下盖板2可选择不同形状、尺寸的板材作为梁原料件,将上盖板前横梁11、上盖板后横梁12、上盖板左纵梁13和上盖板右纵梁14对应的梁原料通过拼焊(如激光拼焊)组合成一个整体,再冷冲压成型出副车架上盖板1,下盖板前横梁、下盖板后横梁、下盖板左纵梁和下盖板右纵梁对应的梁原料通过拼焊(如激光拼焊)组合成一个整体,再冷冲压成型出副车架下盖板2,再将副车架上盖板1和副车架下盖板2焊接为副车架,无需通过多套模具单独冲压副车架的子零件后再拼焊,节省材料,提高材料利用率,降低成本,减少冲压次数,提高副车架尺寸精度。

56.具体地,副车架上盖板1和副车架下盖板2焊接为副车架后,再打磨,修正焊接表面,清洗涂油即可,无需额外的电泳涂装。

57.另一方面,本实用新型还提供了一种汽车,包括前述任一实施例述及的副车架。

58.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。