1.本实用新型涉及一种可自动弃料的除尘装置,属于矿料采样和制样领域。

背景技术:

2.在矿料采样和制样领域,各种设备和作业区域不可避免的会产生扬尘,飞灰等,对设备的运行及工人的职业建康会造成较大的影响。

3.目前,行业内一般采用通用型除尘主机,通过设计相应的管道、吸风罩、阀组等进行设备或空间除尘,但受限于除尘主机功率及风量,一般仅能将除尘主机就近设置,因除尘主机工作负荷较大,故在较短时间内,除尘主机内部的积尘抽屉就会积满尘料,需人工再次转运将料尘倒至远端弃料场,因此,二次转运劳动强度较大,不能实现全自动作业流程。

4.因此,一种结构更加完善合理,可对除尘主机的积尘(料)进行远程自动弃料的除尘装置成为本领域技术人员追求的目标。

技术实现要素:

5.本实用新型的目的在于解决现有的通用型除尘主机无法实现远程自动弃料、需要人工再次将除尘主机的料尘转运至远端的弃料场进而导致的工人劳动强度增大、二次污染且不能实现全自动化作业的问题。

6.为实现上述目的,本实用新型的技术方案为:一种可自动弃料的除尘装置,其包括一个用于对使用环境或设备进行除尘的除尘主机,其特征在于:在所述除尘主机的下方设有一个用于接收除尘主机的积料并进行卸料的自动卸料装置;在所述自动卸料装置下端的落料口下方设有一个用于输出积料的螺旋给料器,其还包括一个设在远端的远程负压弃料系统,所述螺旋给料器和远程负压弃料系统通过输送管路连通。

7.作为优选方案,其中:所述除尘主机和自动卸料装置设在机架的上部和下部;所述除尘主机包括一个通过上隔板安装于机架上部的罗茨风机一,机架的上部四周及顶部采用密封罩密封,通过中隔板吊设在中隔板下面的多组滤筒,在所述密封罩的侧面与所述滤筒对应的位置设有一个入气口法兰一,机架的顶端设有排风口法兰;在所述上隔板和中隔板之间通过脉冲阀安装座设有多组脉冲喷气阀;所述自动卸料装置包括设在所述除尘主机下方的呈斗状的集料斗,在所述集料斗的下方出口处设有一个卸料器一,卸料器一的下方是落料口。

8.作为优选方案,其中:在所述集料斗的侧面设有振动锤一。

9.作为优选方案,其中:所述螺旋给料器通过安装架安装在机架的底部,所述螺旋给料器包括位于所述落料口下方的螺旋器入料口、一个螺旋器管道设在所述螺旋器入料口的下方,所述螺旋器管道内设有螺旋器,用于驱动积料向出口方向移动,一个电机通过联轴器与所述螺旋器连接。

10.作为优选方案,其中:所述螺旋器入料口为上小下大的直角梯形形状、且斜边设在物料输出方向的一侧。

11.作为优选方案,其中:所述螺旋器入料口的侧面设有振动锤二。

12.作为优选方案,其中:所述远程负压弃料系统包括设在支架上部的呈斗状的卸料斗,在所述卸料斗的上方设有与所述卸料斗上端连通的料气分离仓,所述料气分离仓内设有若干个布带过滤器,所述卸料斗外侧设有入气口法兰二,所述卸料斗的下端连接有卸料器二;所述螺旋给料器的出口通过输送管路与所述远程负压弃料系统的入气口法兰二连接,在所述螺旋给料器的出口与输送管路连接处设有一个闸阀;一个罗茨风机二通过负压回气管与料气分离仓连接,用于向料气分离仓和输送管路提供负压,将积料输送至远程负压弃料系统。

13.作为优选方案,其中:所述卸料斗侧面设有振动锤三;所述料气分离仓内顶部、位于所述布带过滤器上方设有多组脉冲反吹阀组。

14.作为优选方案,其中:所述卸料器一和卸料器二分别包括:一个上端具有入料口、下端具有出料口的卸料壳体,在所述卸料壳体内设有一个转子阀芯,所述转子阀芯可以转动地设在所述卸料壳体内,且所述转子阀芯具有沿径向呈翅片状布置于转子轴周围的阀片,所述阀片的外圆与所述卸料壳体的内腔间隙配合,一个用于驱动所述转子阀芯转动的落料电机设在卸料壳体外侧并与所述转子阀芯一端连接。

15.作为优选方案,其中:所述入料口和出料口的端部设有入料法兰和出料法兰。

16.本实用新型由于采用上述技术方案,通过在除尘主机的下方设置自动卸料装置,从而使得除尘主机的积料直接落入自动卸料装置中,并且在自动卸料装置下方设有螺旋给料器,在远端弃料地点设置有远程负压弃料系统,并通过输送管路连接螺旋给料器和远程负压弃料系统,从而使得积料经过螺旋给料器和输送管路输送至远程负压弃料系统,并自动卸料。因此本实用新型相对于现有技术中的除尘主机的除尘设备而言,具有能够自动将积料直接输送至弃料地点的优点,无需人工二次运送积料至弃料地点,减轻了工人的劳动强度,避免了二次运输的污染。

17.本实用新型进一步通过将除尘主机设计为在密封罩内、上部为罗茨风机一,下面为滤筒,在滤筒的下方布置自动卸料装置的集料斗,通过罗茨风机一将粉尘或积料从所述密封罩的侧面吸入,经过滤筒过滤后,干净的空气经上端的排风口法兰排出,粉尘或积料直接落入集料斗中,通过启动设在集料斗底部的卸料器一,自动将集料斗中的积料排出,其中,卸料器一是通过电机驱动带有阀片的转子轴不断转动完成自动卸料。

18.本实用新型进一步通过在自动卸料装置下方设置一个螺旋给料器,从而可以将积料推送至管路中,避免堵在管路的入口处。本实用新型所述的远程负压弃料系统是通过一个卸料斗和位于卸料斗上方的料气分离仓,能进一步将管道中的空气分离出来,通过与料气分离仓连接的罗茨风机二的抽吸,使得料气分离仓和输送管路形成负压,进而将管路中的积料、粉尘抽送至卸料斗中,其中空气经料气分离仓中的布带过滤器过滤后输出,而积料直接留在卸料斗中,然后开启卸料斗底部的卸料器二,完成自动卸料。

19.本实用新型结构简单、构思巧妙,其解决了除尘设备中长期存在的问题,具有从除尘到将粉尘运送至指定地点全部自动化操作的优点,大大解放了劳动力,也避免了二次转运带来的二次污染问题。

附图说明

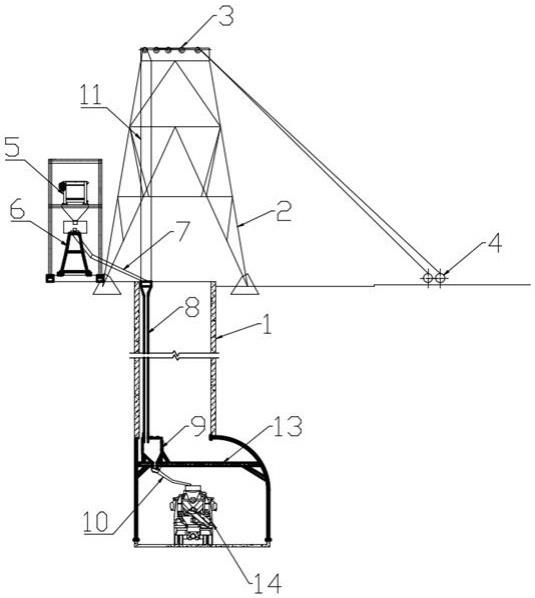

20.图1是本实用新型所述一种可自动弃料的除尘装置的俯视图;

21.图2是图1的a-a剖视图;

22.图3是本实用新型所述一种可自动弃料的除尘装置的除尘主机和自动卸料装置的俯视图;

23.图4是图3的a-a剖视图;

24.图5是图4的b-b剖视图;

25.图6是本实用新型所述一种可自动弃料的除尘装置的螺旋给料器的俯视图;

26.图7是图6的a-a剖视图;

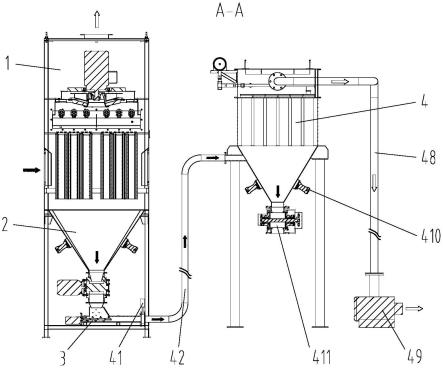

27.图8是本实用新型所述一种可自动弃料的除尘装置的远程负压弃料系统的俯视图;

28.图9是图8的a-a剖视图;

29.图10、11是本实用新型所述一种可自动弃料的除尘装置的卸料器一的立体图、俯视图;

30.图12是图11的b-b剖视图;

31.图13是图11的c-c剖视图。

32.图号说明:除尘主机1,机架11,入气口法兰一12,滤筒13,脉冲喷气阀14,罗茨风机一15,排风口法兰16,上隔板17,中隔板18,脉冲阀安装座19,密封罩110;自动卸料装置2,集料斗21,振动锤一22,卸料器一23,卸料壳体231,入料口2311、出料口2312,入料法兰2313,出料法兰2314,转子阀芯232,阀片2321,转子轴2322,落料电机233,轴承端盖234,轴承235,落料口24;螺旋给料器3,电机31,联轴器32,安装架33,螺旋器34,螺旋器管道35,螺旋器入料口36,管道抱箍37,振动锤二38;远程负压弃料系统4,闸阀41,输送管路42,支架43,卸料斗44,入气口法兰二441,布带过滤器45,脉冲反吹阀组46,料气分离仓47,负压回气管48,罗茨风机二49,振动锤三410,卸料器二411。

具体实施方式

33.以下结合附图,对本实用新型优选实施例进行详细的举例说明,但并不能使用该优选实施例来限定本实用新型的保护范围。

34.参见图1-13,图1-2展示了本实用新型所述的一种可自动弃料的除尘装置,其包括一个除尘主机1,用于对使用环境或设备进行除尘;其特征在于:在所述除尘主机1的下方设有一个自动卸料装置2,自动卸料装置2设在除尘主机1的下方,用于对除尘主机1的积料进行收集并自动卸料;在所述自动卸料装置2下端的落料口24的下方设有一个螺旋给料器3,用于将积料推送至输送管路42中,其还包括一个设在远端的远程负压弃料系统4,一般远程负压弃料系统4可以设置在100米以外的弃料地点,例如:煤场等地,所述螺旋给料器3和远程负压弃料系统4通过输送管路42连通;螺旋给料器3用于将积料推送至输送管路42中,远程负压弃料系统4通过负压将输送管路42中的积料吸入远程负压弃料系统4中进行弃料。因此,本实用新型所述的除尘设备能够实现远程全自动弃料,与现有的除尘主机相比,不需要人工将除尘主机底部的抽屉中的积料进行二次转运至弃料地点,可以全自动完成除尘并一次性将积料自动输送至弃料地点。

35.具体地,参见图1、2、3,所述除尘主机1和自动卸料装置2设在机架11的上部和下部;所述除尘主机1包括一个通过上隔板17安装于机架11上部的罗茨风机一15,机架11的上部四周及顶部采用密封罩110密封,通过中隔板18吊设在中隔板下面的多组滤筒13,在密封罩110的侧面与所述滤筒对应的位置设有一个入气口法兰一12,其中,入气口法兰一12可以左右对称设置两个,以方便用户根据被除尘设备的位置选择其中之一作为入气口法兰一12,另一个可以用盖板堵上。机架11的顶端设有排风口法兰16;在所述上隔板17和中隔板18之间通过脉冲阀安装座19设有多组脉冲喷气阀14;

36.所述自动卸料装置2包括设在所述除尘主机1下方的呈斗状的集料斗21,在所述集料斗21的下方设有一个卸料器一23,卸料器一23的下方是落料口24。其工作原理是:罗茨风机一15启动,上隔板17下面部分形成负压,使带有粉尘(积料)的空气从入气口法兰一12,经过滤筒13的过滤,空气进入上隔板17上方,净化的空气从顶端的排风口法兰16排出;粉尘经滤筒13过滤的一部分积料直接下落至集料斗21中,另一部分积料积存在滤筒13上;此时,在所述上隔板17和中隔板18之间通过脉冲阀安装座19设有多组脉冲喷气阀14,脉冲喷气阀14开启,使高压气体从滤筒13上方向下喷出,将附着在滤筒13上的粉尘(积料)吹落至集料斗21,集料斗21下端的卸料器一23未工作时,封闭集料斗21下端出口,打开卸料器一23工作,即可以将粉尘(积料)自落料口24卸出。为了避免积料附着在集料斗21内壁,在所述集料斗21的侧面设有振动锤一22,使卸料器一23一边工作一边振动。

37.具体地,参见图10-13,其中,所述的卸料器一23包括:一个上端具有入料口2311、下端具有出料口2312的卸料壳体231,所述入料口2311和出料口2312的端部设有入料法兰2313和出料法兰2314;入料法兰2313和出料法兰2314分别与落料口24和螺旋给料器3连接;在所述卸料壳体231内设有一个转子阀芯232,所述转子阀芯232可以转动地设在所述卸料壳体231内,且所述转子阀芯232包括转子轴2322和沿径向呈翅片状布置于转子轴2322周围的阀片2321,转子轴2322的两端是通过轴承235设在卸料壳体231的前后两端,在卸料壳体231的前后两端设有轴承端盖234,以方便其安装;阀片2321是沿径向布置在转子轴的外圆上,所述阀片2321的外圆与所述卸料壳体231的内腔间隙配合,一个用于驱动所述转子阀芯232转动的落料电机233设在卸料壳体231外侧并与所述转子阀芯232一端连接;当转子阀芯232处于静止状态时,其四周的阀片2321与卸料壳体231内腔形成关闭状态,使得积料不会落下,当转子阀芯232转动时,上面的与入料口2311对应的阀片232间隙中的积料会被推送至下方出料口2312处,经过不断的旋转,不断的落料,从而完成卸料。

38.参见图6、7,其中,所述螺旋给料器3通过安装架33安装在机架11的底部,所述螺旋给料器3包括位于上部的螺旋器入料口36,该螺旋器入料口36为上小下大的直角梯形形状、且斜边设在物料输出方向的一侧,便于物料向出口方向排出;一个螺旋器管道35设在所述螺旋器入料口36的下方,所述螺旋器管道35内设有螺旋器34,用于驱动粉尘向出口方向移动,一个电机31通过联轴器32与所述螺旋器34连接。通过螺旋给料器3的推送使粉尘向输送管道输出。为了避免螺旋器入料口36上附着粉尘,所述螺旋器入料口36的侧面设有振动锤二38。

39.参见图8、9,其中,所述远程负压弃料系统4包括设在支架43上部的呈斗状的卸料斗44,在所述卸料斗44的上方设有料气分离仓47,料气分离仓47内设有布带过滤器45,卸料斗44外侧设有入气口法兰二441,所述卸料斗44的下端连接有卸料器二411;所述螺旋给料

器3的出口通过输送管路42与所述远程负压弃料系统4的入气口法兰二441连接,在所述螺旋给料器3的出口与输送管路42连接处设有一个闸阀41;一个罗茨风机二49通过负压回气管48连接于料气分离仓47,用于向料气分离仓47和输送管路42提供负压,将料尘输送至远程负压弃料系统4。

40.进一步,所述料气分离仓47内顶部、位于所述布带过滤器45上方设有多组脉冲反吹阀组46。

41.为了防止粉尘附着在卸料斗44内壁上,所述卸料斗44侧面设有振动锤三410。

42.工作时,关闭卸料器二411,打开闸阀41,使远程负压弃料系统4和输送管路42保持封闭状态,启动罗茨风机49,经过负压回气管48和料气分离仓47,使得输送管路42形成负压,从而使得被螺旋器入料口36推送至管路中的积料被抽吸至卸料斗44中,经过在卸料斗44上方的布带过滤器45过滤使得干净的空气被罗茨风机49吸出;积料留在卸料斗44中,当积料积累一定量后,停止罗茨风机49,开启卸料器二411,使积料直接卸在指定的卸料地点,本实用新型实现了自动除尘、自动卸料,无需人工二次转运粉尘和积料,降低了工人的劳动强度,也避免了二次污染。

43.以上说明对本实用新型而言只是说明性的,而非限制性的,本实用新型旨在提供一种可自动弃料的除尘装置,其可以实现自动除尘、自动将粉尘输送至指定地点,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。