1.本实用新型涉及半导体芯片托盘的技术领域,尤其是涉及一种半导体芯片封装过程检验用托盘结构。

背景技术:

2.一般典型的半导体芯片塑料封装工艺工序流程,1:不外乎晶圆磨片减薄(俗称磨片);2:晶圆切割划片形成单独半导体芯片(俗称划片);3:金属引线框基岛上安装半导体芯片(俗称装片);4:半导体芯片上的输入输出电击焊盘与金属引线框的金属内脚进行金属丝键合互连(俗称键合);5:热固型塑封料塑封包覆金属引线框、基岛、半导体芯片、金属内脚及电性互连的金属丝,热固型塑封料成为固态的塑封体(俗称塑封);6:塑封体表面利用激光雕刻或是有机油墨印刷,将半导体芯片与生产相关信息呈现于塑封体表面(俗称打印);7:利用金属模具中的刀具将露在塑封体外的金属引脚与金属引线框连结部分切开(俗称切中筋);8:金属引线框表层利用金属锡层电解电镀或是化学电镀方式,将露出塑封体以外的金属表面披覆一层金属锡层(俗称电镀);9:利用金属模具的成形与冲切刀具,将已包覆金属引脚的塑封体外围的外引脚,进行外引脚型状的成形与切割分离(俗称成型或切单);10:将已经含有半导体芯片完成封装的产品,进行电性功能测试(俗称测试);11:最后再将已经过功能测试的产品,依据包装规格的要求进行负压真空包装(俗称真空包装),截止目前一般典型半导体芯片封装及测试的所有工序已完成。

3.如图1所示,现有半导体芯片托盘包括底板以及第一、二、三侧板,其中第一、二侧板固定于底板宽度方向的两侧,第三侧板固定于底板长度方向的一侧,且第三侧板位于第一、二侧板之间,其中第三侧板与第一、二侧板之间均预留有间隔,并在底板上与第三侧板相对一端预留有开口,间隔与开口都是便于半导体芯片在底板上安装与定位。

4.上述中的现有技术方案存在以下缺陷:

5.鉴于上述半导体芯片封装的整体工艺过程中,需要使用金属引线框承载半导体芯片的运行占50%的工序使半导体芯片裸露在金属引线框表层,尤其是装片工序、金属丝键合工序以及塑封工序等,在生产前、生产过程中以及生产过程后都需要实施过程检查,而这个过程检查是需要将装载了半导体芯片或(及)金属丝键合从固定的载具上将金属引线框取出,放到显微镜平台上检查,就在这个搬运过程是需要使用人力的手抓取进行搬运,也因为是采用人力手工抓取拿出及装回原金属引线框的固定载具,稍有不慎如金属引线框的抖动、撞击以及跌落都会造成金属引线框的变形、键合金属丝的触碰或拉断以及碰伤等问题,其中主要的原因几乎都是操作人员的失误,操作人员往往没有留意而造成封装后良率的伤害以及塑封体信赖性的安全。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的之一是提供一种半导体芯片封装过程检验用托盘结构,锁定移动过程中产品在托盘上的移动,进而避免出现人工失误,从而保

证产品良品率。

7.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:一种半导体芯片封装过程检验用托盘结构,包括底板、第一侧板、第二侧板以及第三侧板,所述底板远离第二侧板一端设置有在竖直平面转动的偏心块,所述偏心块的重心偏离其转动中心。

8.本实用新型在一较佳示例中可以进一步配置为:所述底板上且位于远离第三侧板的一端开设有安装槽,所述安装槽沿竖直方向贯穿底板,所述安装槽内水平设置有支撑轴,所述支撑轴的轴线平行于底板的长度方向,所述偏心块设置于支撑轴上。

9.本实用新型在一较佳示例中可以进一步配置为:所述偏心块靠近其重心的一端设置为弧形引导面。

10.本实用新型在一较佳示例中可以进一步配置为:所述第一侧板或第二侧板下侧可拆卸连接有第一螺栓,所述底板上沿竖直方向贯穿开设有供第一螺栓嵌设的调节槽一,所述调节槽一沿底板的宽度方向延伸设置。

11.本实用新型在一较佳示例中可以进一步配置为:所述底板的下侧设置有用于收纳第一螺栓端部的台阶槽一。

12.本实用新型在一较佳示例中可以进一步配置为:所述第三侧板下侧可拆卸连接有第二螺栓,所述底板上沿竖直方向贯穿开设有供第二螺栓嵌设的调节槽二,所述调节槽二沿底板的长度方向延伸设置。

13.本实用新型在一较佳示例中可以进一步配置为:所述底板的下侧设置有用于收纳第二螺栓端部的台阶槽二。

14.本实用新型在一较佳示例中可以进一步配置为:所述第一侧板与第二侧板相对一侧的上端延伸有限位板,所述限位板与底板之间形成限位槽。

15.本实用新型在一较佳示例中可以进一步配置为:所述限位板下侧且远离第三侧板的一端设置有引导斜面一。

16.本实用新型在一较佳示例中可以进一步配置为:所述第一侧板或第二侧板朝向底板中心的一侧且远离第三侧板的一端设置有引导斜面二。

17.综上所述,本实用新型包括以下至少一种有益技术效果:

18.1.偏心块可转动设置于底板上,通过转动偏心块,保证方便金属引线框的安装同时,能够进一步配合第三侧板限定金属引线框的移动,降低产品出现损坏的风险;

19.2.偏心块包括配重部和阻挡部,在移动底板时,配重部在重力作用下驱使偏心块自动旋转,实现阻挡部自动限定金属引线框的目的;

20.3.配重部下端的弧形引导面的设置,使得将拿起的底板重新放置于平面上时,偏心块自动旋转无需人工去调节偏心块,便于操作人员快速将底板水平放置;

21.4.第一、二、三侧板均可移动安装于底板上,从而实现适配不同尺寸的金属引线框。

附图说明

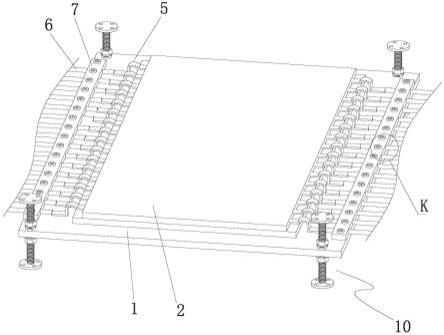

22.图1是用于展现第一种偏心块安装结构的示意图。

23.图2是用于展现第二种偏心块安装结构的示意图。

24.图3是偏心块结构的示意图。

25.图4是底板下侧结构的示意图。

26.图5是用于展现用于引导和限制金属引线框移动的结构示意图。

27.图中,1、底板;11、安装槽;12、调节槽一;13、台阶槽一;14、调节槽二;15、台阶槽二;2、支撑轴;3、偏心块;31、配重部;32、阻挡部;33、弧形引导面;4、第一侧板;5、第二侧板;6、第三侧板;7、限位板;71、引导斜面一;72、限位槽;8、引导斜面二。

具体实施方式

28.以下结合附图对本实用新型作进一步详细说明。

29.实施例一:

30.如图1-3所示,一种半导体芯片封装过程检验用托盘结构,包括底板1、第一侧板4、第二侧板5以及第三侧板6,其中第一侧板4与第二侧板5分别安装于底板1上侧宽度方向的两端,第三侧板6则安装于底板1上侧长度方向的一端,且第三侧板6位于第一侧板4和第二侧板5之间,在底板1上侧且位于远离第三侧板6的一端安装有可在竖直平面转动的偏心块3,若转动偏心块3不高于底板1上侧时,此时便于金属引线框在底板1上的安装;若转动偏心块3部分高于底板1上侧时,此时第一侧板4、第二侧板5、第三侧板6以及偏心块3对金属引线框的四周形成限位,从而提升金属引线框在底板1上固定的稳定性,降低操作人员移动底板1过程中产品出现损坏的风险。

31.其中偏心块3的安装包括以下两种方式,第一种在底板1远离第三侧板6的一端直接固定一支撑轴2,支撑轴2平行于底板1的长度方向(即金属引线框在底板1上的拆装方向),偏心块3转动安装于支撑轴2上,偏心块3包括配重部31以及阻挡部32,配重部31与阻挡部32的重心分别位于支撑轴2轴线的对称两侧,并且配重部31大于阻挡部32的重量;当移动底板1时,在重力的作用下偏心块3旋转,使得配重部31向下移动,阻挡部32向上移动,并且阻挡部32上端高于底板1的上侧,进而自动限定底板1上金属引线框的移动,提升金属引线框在底板1上的安装稳定性。

32.第二种与第一种不同之处在于:在底板1上开设有沿竖直方向贯穿的安装槽11,支撑轴2安装于安装槽11内,使得支撑轴2的两端均能够得到底板1的固定,并且偏心块3安装于支撑轴2,使得偏心块3部分隐藏于安装槽11中,进一步提升偏心块3在底板1上安装的稳定性,不易发生掉落与损坏。

33.除此之外,在配重部31远离支撑轴2的一端设置呈弧形引导面33;当将拿起的底板1重新放置于平面上时,此时弧形引导面33最先与平面接触,配重部31与平面支撑的受力方向呈倾斜方向,从而使得偏心块3自动旋转,无需人工去调节偏心块3,便于操作人员快速将底板1水平放置。

34.实施例二与实施例一的不同之处在于:

35.进一步结合图4-5所示,第一侧板4或第二侧板5可移动安装于底板1上,在第一侧板4或第三侧板6的下端螺纹安装有第一螺栓,在底板1上沿竖直方向贯穿开设有调节槽一12,并且调节槽一12沿底板1的宽度方向延伸,即调节槽一12沿垂直于金属引线框在底板1上拆装方向延伸,并且在底板1的下侧还开设有与调节槽一12连通的台阶槽一13;

36.由于金属引线框的宽度存在不同,通过移动第一侧板4或第二侧板5,改变第一侧板4与第二侧板5之间的间距,从而实现适配固定不同宽度尺寸的金属引线框,提升金属引

线框在底板1上的稳定性,从而降低移动底板1过程中产品出现损坏的风险。

37.同样的第三侧板6可移动安装于底板1上,在第三侧板6的下端螺纹安装有第二螺栓,在底板1上沿竖直方向贯穿开设有调节槽二14,并且调节槽二14沿底板1的长度方向延伸,即调节槽二14沿平行于金属引线框在底板1上拆装方向延伸,并且在底板1的下侧还开设有与调节槽二14连通的台阶槽二15;

38.由于金属引线框的长度存在不同,通过移动第三侧板6,改变第三侧板6与偏心挡块之间的距离,从而实现适配固定不同长度尺寸的金属引线框,提升金属引线框在底板1上的稳定性,从而降低移动底板1过程中产品出现损坏的风险。

39.除此之外,在第一侧板4与第二侧板5之间相对的一侧上端延伸有限位板7,限位板7沿第一侧板4或第二侧板5的长度方向延伸,并限位板7与底板1之间形成限位槽72,限位槽72的截面可以是矩形、三角形、半圆形等结构,只要通过限位槽72能够阻挡金属引线框边缘在竖直方向上的移动即可;故在移动底板1过程中发生倾斜时,此时限位槽72有效的锁定了金属引线框边缘的移动,避免了产品从底板1上翻落,进一步降低了移动底板1过程中产品出现损坏的风险。

40.另外在限位板7下侧且靠近偏心块3的一端预设有引导斜面一71,在第一侧板4或第二侧板5朝向底板1中心一侧且靠近偏心块3的一端预设有引导斜面二8;在引导斜面一71处限位板7与底板1之间尺寸为渐变距离,在引导斜面二8处第一侧板4与第二侧板5之间的尺寸为渐变距离,从而便于引导金属引线框在底板1上的安装。

41.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。