1.本发明属于能源检测装置及使用方法,特别涉及一种单颗粒固体燃料燃烧火焰全程定量检测装置及其操作方法。

背景技术:

2.煤粉颗粒的着火特性对锅炉中燃烧的稳定运行和煤的高效利用起到至关重要的作用。通常情况下,煤粉的着火燃烧过程可分为两个阶段,即挥发分的析出反应阶段和残余焦炭的氧化反应阶段。然而由于各种物理和化学因素如燃烧反应、质量、动量和能量传递,煤粉的着火及燃烧反应过程非常复杂。大量研究表明煤粉颗粒着火方式可分为均相着火、非均相着火和联合着火三种。不同的着火方式,其燃烧详细历程,包括煤粉颗粒形貌变迁、各组分分布、温度分布、火焰漂移特性等各不相同。因此,详细研究单煤粉颗粒、尤其是达到微米级细度颗粒的着火过程,对于煤粉着火方式的区分、着火模型的建立以及指导工业实际应用都具有重要的意义。

3.现有的煤粉燃烧装置及观测方法无法实现单煤粉颗粒、尤其是达到微米级细度的颗粒燃烧过程中的连续测量,仅能粗略确定煤粉等固体燃料着火时间、燃烧强度及燃尽时间等少量参数,对获取挥发分点火及燃烧过程、挥发分燃尽时间、焦炭着火燃烧过程,以及整个燃烧过程中的火焰动态漂移等特性无能为力。

4.因此,有必要设计一种单颗粒固体燃料燃烧火焰全程定量检测装置来研究单颗粒、甚至达到微米级细度的颗粒着火时间、燃尽时间以及火焰动态漂移特性。

技术实现要素:

5.发明目的:本发明的目的是提供一种单颗粒固体燃料燃烧火焰全程定量检测装置。

6.本发明的另一目的是提供所述单颗粒固体燃料燃烧火焰全程定量检测装置的操作方法。

7.技术方案:所述单颗粒固体燃料燃烧火焰全程定量检测装置,包括燃烧室、进气装置、煤粉颗粒负载装置、观察测量装置、尾气处理装置;

8.燃烧室置于高温电炉内;

9.进气装置位于燃烧室左侧,为多管冷阱结构,外侧为两根直角进气管,第一进气管2a用来通入氧气,第二进气管2b用来通入氮气或二氧化碳或其他气体,进气量由质量流量计控制,内侧为两根水平管,第一水平管3a用来放置热电偶,热电偶与温控仪相连,第二水平管3b用来放置负载有煤粉颗粒的超细镍丝网或其他耐高温超细金属丝网,第一进气管2a与氧气气瓶连接、第二进气管2b与氮气气瓶连接;超细镍丝网或其他耐高温超细金属丝网一端连接耐高温石英管;

10.煤粉颗粒负载装置包括超细镍丝网或耐高温超细金属丝网以及三维电动位移平

台;

11.观察测量装置位于透明燃烧室的右侧,包括设置有可见光滤镜以及长焦镜头的ccd摄像机,采集图像数据后送至计算机进行处理;

12.尾气处理装置位于燃烧室右侧,包括一段嵌套在燃烧室石英管或其他耐高温透明管外部的冷却导管和过滤棉。

13.进一步地,所述燃烧室采用耐高温石英玻璃材质或其他耐高温透明材质。

14.进一步地,所述燃烧室内径为40~50mm,长度为40~50mm。

15.进一步地,所述超细镍丝网或其他耐高温超细金属丝网可根据所负载的不同煤粉颗粒粒径来选取金属丝直径大小,并通过编织控制网孔孔径;所述超细镍丝网或其他耐高温超细金属丝网用来沾取酒精或丙酮等常温下不与煤粉发生反应的挥发性物质浸泡的煤粉,待酒精或丙酮等不易与煤粉发生反应的挥发性物质挥发后,煤粉颗粒负载于超细镍丝网或其他耐高温超细金属丝网上。

16.进一步地,所述煤粉颗粒负载装置中三维电动位移平台由电动位移器和耐高温石英管组成,耐高温石英管一端连接在负载煤粉颗粒的超细镍丝网或其他耐高温超细金属丝网上,另一端与电动位移器相连,用来移动负载有煤粉颗粒的超细镍丝网或其他耐高温超细金属丝网的位置,使其准确放置在炉膛内设定位置进行燃烧反应。

17.进一步地,所述观察测量装置用于拍摄燃烧室内负载于超细镍丝网或其他耐高温超细金属丝网上的煤粉颗粒的着火、燃烧过程图像,图像采集后送至计算机中通过图像处理软件处理、计算得到煤粉颗粒燃烧各阶段的时间以及燃烧的过程。

18.所述的单颗粒固体燃料燃烧火焰全程定量检测装置的操作方法,包括如下步骤:

19.(1)首先对煤粉颗粒负载装置中的超细镍丝网或其他耐高温超细金属丝网进行设计加工,金属丝编织成网后,将超细镍丝网或其他耐高温超细金属丝网置于燃烧室中进行高温煅烧,在丝网表面形成氧化层,防止对后续的煤粉颗粒燃烧造成影响;

20.(2)将煤粉放入常温下不易与煤粉发生反应的挥发性物质中浸泡、搅拌,用制备好的超细镍丝网或其他耐高温超细金属丝网沾取酒精或丙酮等挥发性物质浸泡的煤粉,待酒精或丙酮等挥发性物质挥发后,煤粉颗粒负载于超细镍丝网或其他耐高温超细金属丝网上;煤粉与不易与煤粉发生反应的挥发性物质的浓度比例根据煤粉颗粒粒径(dm)以及超细镍丝网或其他耐高温超细金属丝网的孔径大小(ds)来确定,确保煤粉颗粒负载于超细镍丝网或其他耐高温超细金属丝网后,任意两颗粒间距足够大,使其在燃烧时互不影响;

21.(3)待煤粉负载于超细镍丝网或其他耐高温超细金属丝网上之后,将其置于40倍以上显微镜下进行观察,当煤粉颗粒之间的间距(d)与煤粉颗粒直径(dm)之比大于30(d:dm>30),可判断为是单颗粒负载模式,此时煤粉颗粒燃烧不存在相互影响,当煤粉负载为单颗粒负载模式时,在显微镜下对煤粉颗粒进行编号,记录其具体位置;

22.(4)用电炉对燃烧室进行快速加热,温控仪显示炉内温度达到1000℃以上或实验要求的其他温度时,开始通入所需的氧气或其他气体,待温度稳定后,通过三维电动位移平台将负载煤粉颗粒的超细镍丝网或其他耐高温超细金属丝网送入燃烧室进行实验;

23.(5)采用ccd摄像机来观察测量煤粉颗粒燃烧过程图像,实验过程中,将ccd摄像机放置在燃烧室右侧,来接收燃烧颗粒图像信息,并采集后送至计算机进行处理和分析,通过计算得到亮度指标l-时间t曲线及燃烧时间t、峰值亮度指标lm、平均亮度指标l

av

、亮光面积

s,

24.其中燃烧时间t表示单颗粒煤粉的亮度指标l从峰值亮度的5%增加到峰值亮度,再降到峰值亮度的5%的过程所需时间,峰值亮度lm为燃烧过程中最大亮度指标,代表挥发分燃烧最剧烈,平均亮度指标l

av

为燃烧时间t内各时刻亮度指标l的平均值,平均亮度越高,燃烧越剧烈,亮光面积s为透过滤光镜拍摄到的火焰图像中达到最高亮度80%以上的面积,通过亮光面积可以判断出煤粉颗粒的燃烧过程中的挥发分燃烧阶段和炭粒燃烧阶段,

25.效果指标如下:

26.峰值亮度指标lm:lm=l(t)

max

27.平均亮度指标l

av

:

28.亮光面积s:当s>2dm时,燃烧定义为挥发分燃烧;当s<2dm时定义为炭粒燃烧,

29.(6)燃烧结束后,将负载有煤灰的超细镍丝网或其他耐高温超细金属丝网置于40倍以上显微镜下进行观察,与试验前的煤粉颗粒编号位置进行对比,若能确定实验前的编号位置处有煤灰残留,可取该编号位置处作为有效观测点,对该观测点的高速摄像机获取的燃烧图像进行分析处理,

30.(7)实验产生的尾气通过过滤棉过滤处理后,排入空气中。

31.进一步地,根据煤粉颗粒直径大小来选取对应直径的超细镍丝或其他耐高温超细金属丝,具体为所选超细镍丝或其他耐高温超细金属丝直径(ds)为煤粉颗粒直径(dm)的1.5~3倍,确保煤粉颗粒可以负载于丝上,且于显微镜下清晰可辨。编织超细镍丝网或其他耐高温超细金属丝网时,两丝间距根据煤粉颗粒直径大小来确定。具体为所选超细镍丝网或其他耐高温超细金属丝网的两丝间距(ds)为煤粉颗粒直径(dm)的30-50倍,确保煤粉颗粒燃烧时互不影响。

32.进一步地,常温下不易与煤粉发生反应的挥发性物质为酒精或丙酮。

33.单颗粒煤粉通过超细镍丝网或耐高温超细金属丝网来实现悬空负载,用超细镍丝网或耐高温超细金属丝网来沾取酒精或丙酮等不易与煤粉发生反应的挥发性物质浸泡的煤粉,待酒精或丙酮等不易与煤粉发生反应的挥发性物质挥发后,单颗粒煤粉即负载于超细镍丝网或耐高温超细金属丝网上。通过高温电炉来实现快速加热,使燃烧室在2小时内升温至1000℃以上或实验所需温度。用设置有可见光滤镜和长焦镜头的ccd摄像机来拍摄燃烧室内负载于超细镍丝网或其他耐高温超细金属丝网上的煤粉颗粒的着火、燃烧过程图像,图像采集后送至计算机中处理、计算得到煤粉颗粒燃烧各阶段的时间以及燃烧的具体过程。

34.有益效果:本发明与现有技术相比,具有如下优势:

35.本发明提供了一种单颗粒固体燃料燃烧火焰全程定量检测装置及其操作方法,操作原理清晰,构建单颗粒煤粉着火燃烧——火焰在线检测系统,可以获取单颗粒煤粉着火时间、燃尽时间以及火焰动态漂移特性,对于锅炉中燃烧的稳定运行和煤的高效利用起到至关重要的作用。

附图说明

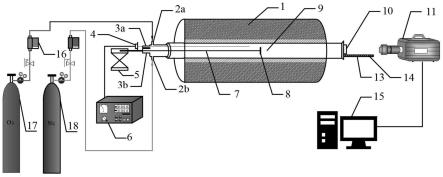

36.图1为本发明装置的结构示意图;

37.图2为负载有煤粉颗粒的超细镍丝网或其他耐高温超细金属丝网的细节图;

38.图3为煤粉单颗粒负载燃烧火焰动态变化图;

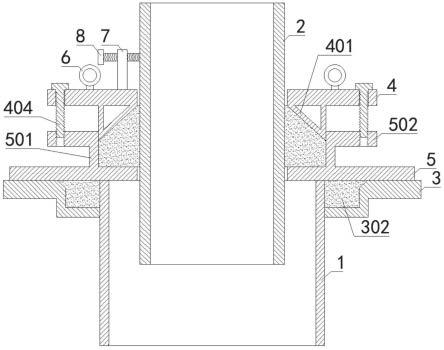

39.图4为实施例附图;

40.其中:电炉1、第一进气管2a、第二进气管2b、第一水平管3a、第二水平管3b、热电偶4、三维电动位移平台5、温控仪6、耐高温石英管7、超细镍丝网8、燃烧室9、可见光滤镜10、ccd摄像机11、冷却导管13、过滤棉14、计算机15、质量流量计16、氧气气瓶17、氮气气瓶18。

具体实施方式

41.如图1所示,本实施例的单颗粒固体燃料燃烧火焰全程定量检测装置,包括透明燃烧室、进气装置、煤粉颗粒负载装置、观察测量装置、尾气处理装置。

42.燃烧室9置于高温电炉1内;进气装置位于燃烧室9左侧,为多管冷阱结构,外侧为两根直角进气管,第一进气管2a用来通入氧气,第二进气管2b用来通入氮气或二氧化碳或其他气体,进气量由质量流量计16控制,内侧为两根水平管,第一水平管3a用来放置热电偶4,热电偶4与温控仪6相连,第二水平管3b用来放置负载有煤粉颗粒的超细镍丝网8或其他耐高温超细金属丝网,第一进气管2a与氧气气瓶17连接、第二进气管2b与氮气气瓶18连接;超细镍丝网8或其他耐高温超细金属丝网一端连接耐高温石英管7;煤粉颗粒负载装置包括超细镍丝网8或耐高温超细金属丝网以及三维电动位移平台5;观察测量装置位于透明燃烧室9的右侧,包括设置有可见光滤镜10以及长焦镜头的ccd摄像机11,采集图像数据后送至计算机15进行处理;尾气处理装置位于燃烧室9右侧,包括一段嵌套在燃烧室石英管或其他耐高温透明管外部的冷却导管13和过滤棉14。

43.耐高温石英玻璃或其他耐高温透明材质制成内径为40~50mm,长度为40~50mm的小尺寸透明观察室。在燃烧室9左侧安装多管冷阱结构,外侧两根直角为进气管,通过第一进气管2a通入氧气,通过第二进气管2b通入氮气或二氧化碳或其他气体,进气量由质量流量计16控制。内侧设有两根水平管,第一水平管3a用来放置热电偶,第二水平管3b用来放置载有煤粉颗粒的超细镍丝网8或其他耐高温超细金属丝网。通过高温电炉1对燃烧室9实现快速加热,使燃烧室9在2小时内升温至1000℃以上。单颗粒煤粉通过超细镍丝网8或其他耐高温超细金属丝网来实现悬空负载,用超细镍丝网8或其他耐高温超细金属丝网来沾取酒精或丙酮等常温下不易与煤粉发生反应的挥发性物质浸泡的煤粉,待酒精或丙酮等常温下不易与煤粉发生反应的挥发性物质挥发后,煤粉颗粒即负载于超细镍丝上网8或其他耐高温金属丝网上。三维电动位移平台5通过电动位移器来移动负载煤粉颗粒的超细镍丝网8或其他耐高温超细金属丝网的位置,使其准确放置在炉膛内设定位置进行燃烧反应。冷却导管13设置在燃烧室9右侧,通过内部的过滤棉14来过滤尾气。

44.在燃烧室9的右侧设有ccd摄像机11,摄像机前方设置有可见光滤镜10以及长焦镜头,用于拍摄燃烧室9内负载于超细镍丝网8或其他耐高温超细金属丝网的煤粉颗粒的着火、燃烧过程图像,图像采集后送至计算机中通过处理、计算得到煤粉颗粒燃烧各阶段的时间以及燃烧的具体过程。

45.单颗粒固体燃料燃烧火焰全程定量检测装置的操作方法,包括如下步骤:

46.(1)首先对煤粉颗粒负载装置中的超细镍丝网8或其他耐高温超细金属丝网进行设计加工。根据煤粉颗粒直径大小来选取对应直径的超细镍丝8或其他耐高温超细金属丝。

具体为所选超细镍丝8或其他耐高温超细金属丝直径(ds)为煤粉颗粒直径(dm)的1.5~3倍,确保煤粉颗粒可以负载于丝上,且于显微镜下清晰可辨。编织超细镍丝网8或其他耐高温超细金属丝网时,两丝间距根据煤粉颗粒直径大小来确定。具体为所选超细镍丝网8或其他耐高温超细金属丝网的两丝间距(ds)为煤粉颗粒直径(dm)的30-50倍,确保煤粉颗粒燃烧时互不影响。金属丝编织成网后,将超细镍丝网8或其他耐高温超细金属丝网8置于燃烧室9中进行高温煅烧,在丝网表面形成氧化层,防止对后续的煤粉颗粒燃烧造成影响。

47.(2)将煤粉放入酒精或丙酮等常温下不易与煤粉发生反应的挥发性物质中浸泡、搅拌,用制备好的超细镍丝网8或其他耐高温超细金属丝网8沾取酒精或丙酮等挥发性物质浸泡的煤粉,待酒精或丙酮等挥发性物质挥发后,煤粉颗粒负载于超细镍丝网8或其他耐高温超细金属丝网8上;其中煤粉与酒精或丙酮等常温下不易与煤粉发生反应的挥发性物质的浓度比例根据煤粉颗粒粒径(dm)以及超细镍丝网8或其他耐高温超细金属丝网8的孔径大小(ds)来确定,确保煤粉颗粒负载于超细镍丝网8或其他耐高温超细金属丝网8后,任意两颗粒间距足够大,使其在燃烧时互不影响。

48.(3)待煤粉负载于超细镍丝网8或其他耐高温超细金属丝网8上之后,将其置于40倍以上显微镜下进行观察,当煤粉颗粒之间的间距(d)与煤粉颗粒直径(dm)之比大于30(d:dm>30),可判断为是单颗粒负载模式,此时煤粉颗粒燃烧不存在相互影响。当煤粉负载为单颗粒负载模式时,在显微镜下对煤粉颗粒进行编号,记录其具体位置。

49.(4)用电炉1对燃烧室9进行快速加热,温控仪6显示炉内温度达到1000℃以上时,开始通入所需的氧气和其他气体,待温度稳定后,通过三维电动位移平台5将负载煤粉颗粒的超细镍丝网8或其他耐高温超细金属丝网8送入燃烧室9进行实验。

50.(5)采用ccd摄像机11来观察测量煤粉颗粒燃烧过程图像。实验过程中,将高速ccd摄像机11放置在燃烧室9右侧,来接收燃烧颗粒图像信息,并采集后送至计算机15进行处理和分析,通过计算得到亮度指标l-时间t曲线及燃烧时间(t)、峰值亮度指标(lm)、平均亮度指标(l

av

)、亮光面积(s)等。

51.其中燃烧时间(t)表示单颗粒煤粉的亮度指标l从峰值亮度的5%增加到峰值亮度,再降到峰值亮度的5%的过程所需的时间。峰值亮度(lm)为燃烧过程中最大亮度指标,代表挥发分燃烧最剧烈。平均亮度指标(l

av

)为燃烧时间(t)内各时刻亮度指标l的平均值,平均亮度越高,燃烧越剧烈。亮光面积(s)为ccd摄像机11透过可见滤光镜10拍摄到的火焰图像中达到最高亮度80%以上的面积,通过亮光面积可以判断出煤粉颗粒的燃烧过程中的挥发分燃烧阶段和炭粒燃烧阶段。

52.效果指标如下:

53.峰值亮度指标lm:lm=l(t)

max

54.平均亮度指标l

av

:

55.亮光面积s:当s>2dm时,燃烧定义为挥发分燃烧;当s<2dm时定义为炭粒燃烧.

56.(6)燃烧结束后,将负载有煤灰的超细镍丝网8或其他耐高温超细金属丝网置于40倍以上显微镜下进行观察,与试验前的煤粉颗粒编号位置进行对比,若能确定实验前的编号位置处有煤灰残留,可取该编号位置处作为有效观测点。对该观测点的高速摄像机11获取的燃烧图像进行分析处理。

57.(7)实验产生的尾气通过过滤棉14过滤处理后,排入空气中。

58.以下为具体的实施例

59.(1)首先选定煤粉颗粒直径(dm)大小为70μm,因此选取150μm直径(ds)超细镍丝作为材料进行超细镍丝网8的设计加工,确保煤粉颗粒可以负载于丝上,且于显微镜下清晰可辨,具体加工方案为所选超细镍丝两丝间距(ds)为3mm进行编织,确保煤粉颗粒燃烧时互不影响。将编织好的超细镍丝网8后,置于燃烧室9中在1000℃高温下煅烧10分钟,在丝网表面形成氧化层,防止对后续的煤粉颗粒燃烧造成影响。

60.(2)将所选的70μm直径(dm)的煤粉放入酒精中浸泡、搅拌,其浓度为0.1g/100ml。用制备好的超细镍丝网8沾取酒精浸泡的煤粉,待酒精挥发后,煤粉颗粒负载于超细镍丝网8上,确保煤粉颗粒负载于超细镍丝网8后,任意两煤粉颗粒间距(d)足够大,使其在燃烧时互不影响。

61.(3)待煤粉负载于超细镍丝网8上后,将其置于40倍以上显微镜下进行观察,当煤粉颗粒之间的间距(d)与煤粉颗粒直径(dm)之比大于30(d:dm>30),可判断为是单颗粒负载模式,此时煤粉颗粒燃烧不存在相互影响。当煤粉负载为单颗粒负载模式时,在显微镜下对煤粉颗粒进行编号,记录其具体位置。

62.(4)用电炉1对燃烧室9进行快速加热,温控仪6显示炉内温度达到1000℃以上时,开始通入所需的氧气和其他气体,待温度稳定后,通过三维电动位移平台5将负载煤粉颗粒的超细镍丝网8送入燃烧室9进行实验。

63.(5)采用高速摄像机11来观察测量煤粉颗粒燃烧过程图像。实验过程中,将高速摄像机11放置在燃烧室9右侧,来接收燃烧颗粒图像信息,并采集后送至计算机15进行处理和分析,通过计算得到亮度指标l-时间t曲线及燃烧时间(t)、峰值亮度指标(lm)、平均亮度指标(l

av

)、亮光面积(s)等。

64.其中燃烧时间(t)表示单颗粒煤粉的亮度指标l从峰值亮度的5%增加到峰值亮度,再降到峰值亮度的5%的过程。峰值亮度(lm)为燃烧过程中最大亮度指标,代表挥发分燃烧最剧烈。平均亮度指标(l

av

)为燃烧时间(t)内各时刻亮度指标l的平均值,平均亮度越高,燃烧越剧烈。亮光面积(s)为高速摄像机11透过可见滤光镜10拍摄到的火焰图像中达到最高亮度80%以上的面积,通过亮光面积可以判断出煤粉颗粒的燃烧过程中的挥发分燃烧阶段和炭粒燃烧阶段。

65.效果指标如下:

66.峰值亮度指标lm:lm=l(t)

max

67.平均亮度指标l

av

:

68.亮光面积s:当s>2dm时,燃烧定义为挥发分燃烧;当s<2dm时定义为炭粒燃烧。

69.(6)燃烧结束后,将负载有煤灰的超细镍丝网8置于40倍以上显微镜下进行观察,与试验前的煤粉颗粒编号位置进行对比,若能确定实验前的编号位置处有煤灰残留,可取该编号位置处作为有效观测点。对该观测点的高速摄像机11获取的燃烧图像进行分析处理。

70.(7)实验产生的尾气通过过滤棉14过滤处理后,排入空气中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。