1.本实用新型涉及气体与固体颗粒多相分离技术领域,特别涉及一种焦化塔顶油气除焦用旋风分离器。

背景技术:

2.随着延迟焦化装置加工量的提高以及加工原料的重质化,装置长期处理满负荷运转,使得被油气携带的焦粉量急剧增加。而焦粉随高温油气进入大油气线及分馏塔后,首先增加了分馏塔塔底循环过滤器清洗频次,其次焦粉会进入焦化汽油、柴油,甚至液化气和干气之中,影响下游装置的长周期运行。同时介质携带焦粉加剧了换热器、分馏塔等设备、管线的堵塞、磨损和腐蚀。另外,焦粉的携带还会加剧管线结焦问题。因此,脱除焦化馏分油中的焦粉显得十分重要。

3.旋风分离器具有分离效率高、结构简单等优点,被广泛用于气体与固体颗粒多相流分离技术领域。现有旋风分离器一般由筒体、锥体及升气管组成,多相分离后的气体从升气管排出旋风分离器。当进入旋风分离器的颗粒很细(微米级或更小粒径)时,其中的微细颗粒会沉积粘附在旋风分离器的升气管外壁上,形成厚薄分布不均匀的沉积颗粒层。焦化塔顶油气温度高,且携带焦粉,长期沉积在旋风分离器排气芯管外壁,会发生结焦反应并粘附在排气芯管外壁,一段时间后焦块过大一旦脱落,就可能堵塞旋风分离器排料口,导致旋风分离器分离效率降低,甚至旋风分离器需要开展非计划停工清焦,否则焦化油气将携带大量焦粉,给后续分馏及精制系统带来安全隐患。由于侧切向进入式旋风分离器,气流进入旋风分离器后在排气芯管不同侧分别为顺压力梯度和逆压力梯度区,使得排气芯管外壁附近易形成低速滞留区,大量油气携带焦粉长时间聚集在此处,发生结焦反应,一旦结焦形成就会逐渐长大直至脱落。因此,降低排气芯管外壁结焦的关键是破坏排气芯管外壁面低速区。

4.申请公布号为cn104089281a的发明专利公开了一种带有双偏心中心筒的循环流化床锅炉旋风分离器,该装置通过在入口烟道底部和分离器筒体连通处设置烟气末端增速口来增加入口气速,通过设置双偏心中心筒结构,提高设备净化脱除效率。其不足之处有:烟气末端增速口结构背流区易形成湍流涡旋,影响旋风分离器内离心流场稳定性,易造成已分离颗粒的二次扬逸;偏心布置的中心筒,使上升的内旋流场不以中心筒轴线为中心对称分布,使中心筒内形成二次流,从而增大中心筒压降和短路流量。同时,偏心中心筒近壁侧与旋风分离器壁面距离较小,增加了离心流场中颗粒短路逃逸的几率,不利于旋风分离器高效运行。

5.申请公布号为cn293639y的发明专利公开了一种改进型偏心式高效旋风分离器,该分离器通过使分离器中的中心筒偏心布置、在中心筒下设置挡灰环、入口烟道采用加速段、入口烟道采用下倾设计等方面来优化旋风分离器,主要用于循环流化床锅炉的高效旋风分离器。其不足之处有:中心筒下设置挡灰环结构,易造成固体颗粒(尤其是易黏附易结焦颗粒)附着沉积,造成中心筒下口堵塞;入口烟道下倾设计,减少了烟气停留时间,同时增

加了固体颗粒短路逃逸的几率;偏心布置的中心筒结构,也具有同申请公布号为cn104089281a的发明专利相同的缺点,影响了旋风分离器分离性能,并不适用于焦化塔顶油气脱除焦粉的工艺,易导致堵塞。基于此,若将上述两项公布专利用于焦化塔顶油气脱除焦粉颗粒工艺,将更易导致旋风分离器结焦堵塞问题,进而影响其分离性能。综述所述,亟需设计一种既可避免结焦问题,又保证高效运行的焦化塔顶油气在线除焦用旋风分离器。

技术实现要素:

6.鉴于现有技术的不足,本实用新型的目的是基于传统旋风分离器结构,通过加设简单内构件,在不影响旋风分离器分离效率前提下,改善排气芯管外壁结焦问题。

7.本技术提供一种焦化塔顶油气除焦用旋风分离器,其特征在于,包括筒体、进气管、排气芯管、偏心套筒、锥体;所述偏心套筒位于所述筒体内,所述排气芯管位于所述偏心套筒内,所述进气管切向进入所述筒体,所述筒体顶部设有顶板,所述筒体的下端连接所述锥体,所述进气管与所述筒体上端连接,且所述进气管与筒体相切;所述排气芯管穿过顶板进入筒体内部,且所述排气芯管与所述筒体同轴;所述筒体内顶板下方的所述排气芯管外部上方套有所述偏心套筒,所述偏心套筒与排气芯管不同轴,所述偏心套筒上端与所述筒体的所述顶板间无间隙连接。

8.于一些实施例中,还包括灰斗和排料阀,所述灰斗安装在锥体下方,所述排料阀设置在灰斗下端。

9.于一些实施例中,排料阀为星形排料阀

10.于一些实施例中,所述偏心套筒外壁与所述筒体内壁形成一环形空间,所述环形空间呈现先减小后增大的变化趋势,所述偏心套筒内壁与所述排气芯管外壁之间的具有一最小距离,所述最小距离小于所述筒体与所述排气芯管外壁之间距离的二分之一。

11.于一些实施例中,所述偏心套筒外壁与所述筒体间之间形成一环形空间,所述环形空间的环形面积开始减小位置发生在以所述排气芯管轴线的竖直投影为原点,以切向进入的所述进气管方向为水平方向,自所述水平方向逆时针转动所述进气管45

°

角为所述开始减小位置处。

12.于一些实施例中,所述进气管进入所述筒体的入口为竖向扁口,所述偏心套筒高度为1.5~2倍竖向扁口的竖向高度。

13.于一些实施例中,所述进气管位于所述筒体上的安装位置与所述最小距离所在的位置相对应。

14.与现有技术相比,本实用新型可以具有以下优点:

15.该旋风分离器结构紧凑,可直接安装在焦化塔顶大油气线上,通过简单的在排气芯管上端外壁处加设偏心套筒,减小油气在旋风分离器环形分离空间流通面积,提高过流速度,破坏排气芯管外壁面低速区,防止颗粒沉降导致结焦,保证旋风分离器长周期安全运行,减少焦粉进入分馏塔,堵塞塔盘,避免焦化产品携带焦粉进入下游装置,并改善管线结焦问题。

附图说明

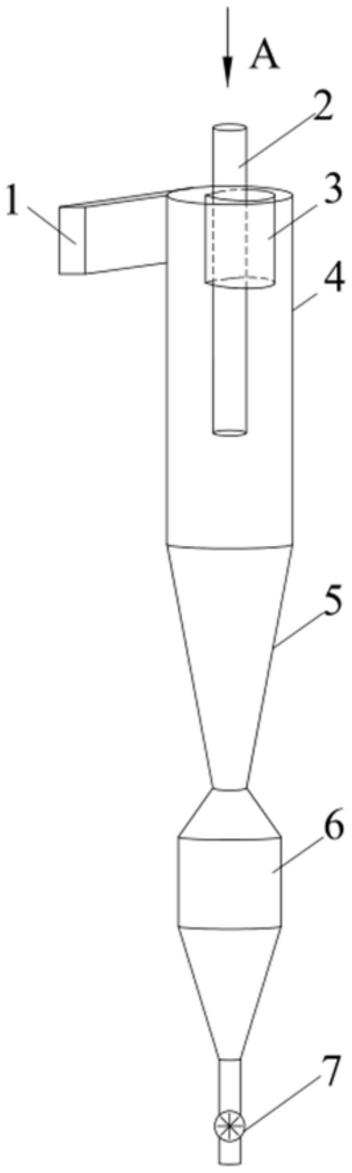

16.图1是本实用新型焦化塔顶油气除焦用旋风分离器结构示意图;

17.图2是图1中偏心套筒安装位置的a向视图。

18.图中:1、进气管;2、排气芯管;3、偏心套筒;4、筒体;5、锥体;6、灰斗;7、星形排料阀。

具体实施方式

19.如图1所示,是本实用新型焦化塔顶油气除焦用旋风分离器结构示意图,所述焦化塔顶油气除焦用旋风分离器,包括筒体4、进气管1、排气芯管2、偏心套筒3、锥体5;所述偏心套筒3位于所述筒体内,所述排气芯管位于所述偏心套筒3内,筒体4顶部设有顶板,进气管1切向进入筒体4上端;所述筒体的下端连接所述锥体,所述进气管与所述筒体上端连接,且所述进气管与筒体相切;所述排气芯管穿过顶板进入筒体内部,且所述排气芯管与所述筒体同轴;所述筒体4内顶板下方的排气芯管2外部上方套有偏心套筒3,偏心套筒3与排气芯管2不同轴,偏心套筒3上端与筒体4顶板间无间隙连接;所述锥体5连接在筒体4下端。

20.作为一种优选的实施方式,所述旋风分离器还包括灰斗6和排料阀7,所述灰斗6安装在锥体5下方,所述排料阀7设置在灰斗6下端。

21.作为一种优选的实施方式,排料阀7为星形排料阀。

22.作为一种优选的实施方式,偏心套筒3外壁与筒体4内壁形成的环形空间,呈现先减小后增大的变化趋势,所述偏心套筒3内壁与所述排气芯管2外壁之间的最小距离小于筒体4与排气芯管2外壁之间距离的二分之一。

23.作为一种优选的实施方式,其特征在于,进气管1进入筒体4的入口为竖向扁口,所述偏心套筒3高度为1.5~2倍竖向扁口的竖向高度。

24.作为一种优选的实施方式,其特征在于,所述进气管1位于筒体4上的安装位置在所述最小距离所在位置的对立方位上。

25.图2是图1中偏心套筒3安装位置的a向视图,如图所示,偏心套筒3位于筒体4与排气芯管2之间形成的一环形空间中,所述环形空间呈现先减小后增大的变化趋势,所述偏心套筒3内壁3与所述排气芯管2外壁之间的具有一最小距离,所述最小距离小于所述筒体4与所述排气芯管2外壁之间距离的二分之一。所述偏心套筒3外壁与筒体4内壁形成的该环形空间,呈现先减小后增大的变化趋势,最窄流通面积为筒体4与排气芯管2外壁形成的环形空间的三分之一。

26.进一步,偏心套筒3外壁与所述筒体4间之间形成一环形空间,所述环形空间的环形面积开始减小位置发生在以所述排气芯管轴线的竖直投影为原点,以切向进入的所述进气管方向为水平方向,自所述水平方向逆时针转动所述进气管45

°

角为所述开始减小位置处。

27.虽然本实用新型所揭露的实施方式如上,但所述的内容只是为了便于理解本实用新型而采用的实施方式,并非用以限定本实用新型,任何本实用新型所述技术领域的技术人员在不脱离本实用新型所揭露的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本实用新型的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。