1.本实用新型涉及搅拌脱泡领域,具体为一种离心真空脱气装置。本技术对现有真空脱气装置结构进行了全新优化,在不大幅增加结构成本的前提下,大幅提升了脱气效率,具有较高的应用价值和较好的应用前景。

背景技术:

2.在某些领域进行生产时,常常需要将几种原料进行快速混合搅拌,并通过脱气装置对物料进行真空脱气处理。其中,脱气装置是一种将基础材料进行搅拌并排出气泡的混合设备。真空脱气工艺广泛应用于润滑油、绝缘油、液压油等的真空脱气处理,特别是用于脱除其中的游离状态与溶解状态的气体。

3.真空脱气装置的脱泡效率直接影响材料的性能,也是区分装置精密程度的核心指标。因此,研究人员对于真空脱气装置的改进主要在于,提高真空脱气装置的脱泡效率。

4.中国专利cn201821316916.8公开了一种恒温式真空离心脱泡装置,其通过加热体提供热量,使一些特定胶水在本体内部保持在设定温度,通过提升温度,使材料的粘度下降,脱泡效率得以提升。对于某些材料而言,其对混合温度有着严格的要求,加热可能会导致材料性能发生改变,这使得该装置的应用范围受限。

5.中国专利cn201010120927.0公开了一种离心真空脱气装置,该装置的整体结构示意图如图1所示,图2给出了转轮装置的放大图。该专利采用内置电机的方式,对装置的密封性要求较高,且不便于更换。同时,由于处理的流体经过内置电机与壳体侧壁之间形成的通道,使得对内置电机的材料要求更高;若处理的流体温度较高,或具有腐蚀性,则要求内置电机应具有耐高温,或耐腐蚀性能,这会导致设备的制造成本大幅上升,也在一定程度上限制了设备的应用范围。

6.为此,迫切需要一种新的装置,以解决上述问题。

技术实现要素:

7.本实用新型的发明目的在于:针对中国专利cn201010120927.0的离心真空脱气装置,采用内置电机的结构方式,对装置的密封性要求较高,且不便于更换,及应用范围受到一定限制的缺陷,提供一种离心真空脱气装置。本技术采用外置电机的结构方式,简化了整体的密封要求,便于设备更换和维护,有利于降低设备生产、使用成本。同时,由于采用外置电机方式,减少了电机与物料的接触,使得对电机的材料要求降低,有利于拓展设备的应用范围。进一步,本技术采用圆弧形叶片,在装置运行过程中,基于圆弧形叶片对物料进行多次的收集与导出,而圆弧形叶片处于环形脱气空间内,利于气体排出,从而大幅提升脱泡效率。试验结果表明,采用本技术能提升物料的脱泡效率,具有较好的效果。本技术的装置构思合理,结构简单,脱泡效率高,具有较高的应用价值和较好的应用前景。

8.为了实现上述目的,本技术采用如下技术方案:

9.一种离心真空脱气装置,包括静止单元、进料管、上端盖、转轮单元、旋转驱动装

置,所述静止单元包括与上端盖相配合的下端盖、内静止圆环、分割片、边缘静止圆环,所述内静止圆环为n个,n为自然数且n≥3;

10.所述下端盖呈圆形,所述进料管穿过下端盖,所述进料管与外壳内部连通且物料能经进料管进入静止单元内;

11.所述内静止圆环以进料管为中心沿下端盖的径向方向从内至外依次设置;沿下端盖的中心至下端盖的外缘方向,将内静止圆环依次记为第1个内静止圆环、

……

第i个内静止圆环、

……

第n个内静止圆环;i为自然数,i≥2且i≤n,第i个内静止圆环与第(i-1)个内静止圆环之间形成第i个环形脱气空间;

12.所述分割片设置在环形脱气空间的底部,所述分割片上设置有分割槽;

13.所述边缘静止圆环设置在第n个内静止圆环外侧,所述内静止圆环上端边缘所在水平面位于所述边缘静止圆环上端边缘所在水平面上方;

14.所述上端盖与下端盖相连为一体并构成真空壳体且真空壳体内部形成真空密封腔体,所述上端盖上设置有真空接口且抽真空装置能通过真空接口与真空密封腔体内部连通并对真空壳体进行抽真空处理;

15.所述转轮单元包括转轮中心连接件、叶片、若干个内转动件、外缘转动件,所述转轮中心连接件包括与旋转驱动装置的输出轴相配合的第二轴套、第二连接盘,所述上端盖上设置有与第二轴套相配合的第二连接孔,所述第二轴套穿过上端盖的第二连接孔且第二轴套与上端盖之间采用动密封连接;

16.所述旋转驱动装置与上端盖相连且上端盖能为旋转驱动装置提供支撑,所述旋转驱动装置的输出轴通过第二轴套与转轮中心连接件相连且旋转驱动装置能带动转轮中心连接件转动;

17.所述第二连接盘位于真空密封腔体内,所述第二轴套与第二连接盘相连为一体;

18.所述内转动件包括与分割槽相配合的第三下连接件、第三上连接件,所述第三下连接件呈圆管状,所述第三下连接件穿过分割槽,所述第三下连接件与分割槽之间形成u型溢流槽;

19.所述叶片呈弧形,所述叶片与转轮中心连接件相连且转轮中心连接件能带动叶片同步转动;所述旋转驱动装置的输出轴与第二轴套相连且旋转驱动装置能带动转动单元相对静止单元转动;

20.所述第三上连接件呈圆管状,所述第三上连接件的下边缘与第三下连接件相连,所述第三上连接件的上边缘与叶片相连,所述第三下连接件的中心轴与第三上连接件的母线之间的夹角为α且α=0

°

;

21.或所述第三上连接件呈圆台状,所述第三上连接件的下边缘与第三下连接件相连,所述第三上连接件的上边缘与叶片相连,所述第三下连接件的中心轴与第三上连接件的母线之间的夹角为α,所述α>0

°

且α<90

°

;

22.或所述第三上连接件呈圆环状,所述第三上连接件的外边缘与第三下连接件相连,所述第三上连接件的上边缘与叶片相连,所述第三下连接件的中心轴与第三上连接件的母线之间的夹角为α,所述α=90

°

;

23.所述外缘转动件包括与边缘静止圆环相配合的第四下连接件、第四上连接件,所述第四下连接件呈圆管状,所述第四下连接件位于设置在内转动件外侧,所述第四下连接

件位于边缘静止圆环的上方,所述第四下连接件沿其轴向的投影与边缘静止圆环沿其轴向的投影相重合且第三下连接件与外缘转动件之间形成条形溢流槽;

24.所述第四上连接件呈圆管状,所述第四上连接件的下边缘与第四下连接件相连,所述第四上连接件的上边缘与叶片相连,所述第四下连接件的中心轴与第四上连接件的母线之间的夹角为α且α=0

°

;

25.或所述第四上连接件呈圆台状,所述第四上连接件的下边缘与第四下连接件相连,所述第四上连接件的上边缘与叶片相连,所述第四下连接件的中心轴与第四上连接件的母线之间的夹角为α,所述α>0

°

且α<90

°

;

26.或所述第四上连接件呈圆环状,所述第四上连接件的外边缘与第四下连接件相连,所述第四上连接件的上边缘与叶片相连,所述第四下连接件的中心轴与第四上连接件的母线之间的夹角为α,所述α=90

°

;

27.所述外缘转动件与下端盖的侧壁之间形成与条形溢流槽连通的第五环形槽,所述下端盖的侧壁上设置有出料口,所述第五环形槽与出料口连通且经离心真空脱气处理后的物料能经出料口排出;

28.所述外缘转动件、内转动件、叶片、转轮中心连接件依次相连为一体。

29.所述内静止圆环为3~20个。

30.所述进料管与下端盖采用同轴线设置。

31.沿下端盖的中心至下端盖的外缘方向,所述内静止圆环的半径从内至外依次增大。

32.所述进料管、内静止圆环、边缘静止圆环从内至外依次设置且进料管的中心轴线、内静止圆环的中心轴线与边缘静止圆环的中心轴线相互平行。

33.所述内静止圆环之间采用同轴心布置,所述进料管的中心轴线、内静止圆环的中心轴线与边缘静止圆环的中心轴线相互重合。

34.所述分隔片呈匚字型或u字型,所述分隔片上分割槽的开口朝上。

35.所述分隔片沿下端盖的径向布置。

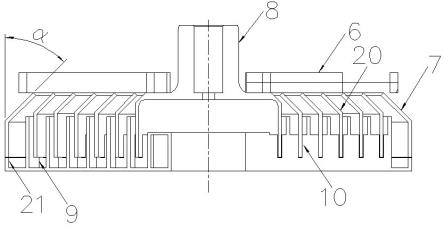

36.所述分隔片的侧边与内静止圆环相连为一体,分隔片的底边与下端盖相连为一体。

37.所述内静止圆环的高度为边缘静止圆环的高度的2~10倍。

38.所述旋转驱动装置为驱动电机。

39.所述真空壳体呈圆柱状,所述出料口的中心轴线位于下端盖的切向上。

40.所述上端盖呈杯型。

41.沿第二轴套的轴线方向,所述转轮中心连接件的剖面呈倒t字型。

42.所述进料管的上端面与第二连接盘的下端面之间形成导液环且进料管内的浆料能依次经进料管、导液环进入环形脱气空间内。

43.所述内转动件为(n-1)个;沿下端盖的中心至下端盖的外缘方向,将内静止圆环依次记为第2个内转动件、

……

第i个内转动件、

……

第n个内转动件;

44.所述第i个内转动件位于第i个环形脱气空间内;

45.所述外缘转动件位于设置在第n个内转动件外侧。

46.沿下端盖的中心至下端盖的外缘方向,所述内转动件的半径从内至外依次增大。

47.所述内转动件为n个;所述进料管外壁与第1个内静止圆环的内壁之间形成第1个环形脱气空间;沿下端盖的中心至下端盖的外缘方向,将内静止圆环依次记为第1个内转动件、

……

第i个内转动件、

……

第n个内转动件;

48.所述第j个内转动件位于第j个环形脱气空间内,j为自然数,j≤n;

49.所述外缘转动件位于设置在第n个内转动件外侧。

50.所述叶片呈圆弧形。

51.所述叶片采用逆时针分布排列。

52.本技术的离心真空脱气装置能够有效解决前述问题,通过真空、浆料碰撞、挤压、堆叠,加速气泡的脱除过程,脱气快且脱气率高,能够满足工业化连续真空脱气处理的需要,极大的提高了设备的工作效率。

附图说明

53.图1为实施例1中离心真空脱气装置的外轮廓透视图。

54.图2为图1中离心真空脱气装置的剖视图。

55.图3为实施例1中离心真空脱气装置的整体示意图。

56.图4为图3的剖视图。

57.图5为实施例1中转轮单元的俯视图。

58.图6为图5中仰视图的侧视图。

59.图中标记:1、旋转驱动装置,2、上端盖,3、出料口,4、进料管,5、真空接口,6、叶片,7、外缘转动件,8、转轮中心连接件,9、内静止圆环,10、分割片,11、导液环,12、第五环形槽,20、内转动件,21、边缘静止圆环。

具体实施方式

60.下面结合附图,对本实用新型作详细的说明。

61.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

62.实施例1

63.如图所示,本实施例提供一种离心真空脱气装置,其包括静止单元、进料管、上端盖、转轮单元、旋转驱动装置。本实施例中,旋转驱动装置采用驱动电机。

64.其中,静止单元包括与上端盖相配合的下端盖、内静止圆环、分割片、边缘静止圆环。内静止圆环的数量,可根据实际脱气的物料种类、处理要求、物料的性质等进行选择。在一个具体实例中,内静止圆环为6个。如图所示,下端盖呈圆形,进料管穿过下端盖,进料管与外壳内部连通;物料能经进料管进入静止单元内。在具体实施例中,进料管与下端盖采用同轴线设置。同时,进料管、内静止圆环、边缘静止圆环从内至外依次设置;沿下端盖的中心至下端盖的外缘方向,内静止圆环的半径从内至外依次递增;进料管的中心轴线、内静止圆环的中心轴线与边缘静止圆环的中心轴线相互重合。

65.内静止圆环以进料管为中心沿下端盖的径向方向从内至外依次设置;沿下端盖的中心至下端盖的外缘方向,将内静止圆环依次记为第1个内静止圆环、第2个内静止圆

环、

……

第6个内静止圆环。同时,i为自然数,i≥2且i≤n,第i个内静止圆环与第(i-1)个内静止圆环之间形成第i个环形脱气空间,进料管外壁与第1个内静止圆环的内壁之间形成第1个环形脱气空间。如图所示,边缘静止圆环设置在第6个内静止圆环外侧,内静止圆环上端边缘所在水平面位于边缘静止圆环上端边缘所在水平面上方。分割片设置在环形脱气空间的底部,分割片上设置有分割槽。本实施例中,分隔片呈匚字型或u字型,分隔片上分割槽的开口朝上。在实际设备中,分隔槽的宽度略大于第三下连接件的厚度,两者之间形成u型溢流槽。在单个环形脱气空间内,可设置一个或多个分隔片;分隔片可沿下端盖的径向呈放射状布置。分隔片的侧边与其两侧的内静止圆环相连为一体,分隔片的底边与下端盖相连为一体;这能使得物料通过u型溢流槽流动。

66.本实施例中,上端盖与下端盖相连为一体,并构成真空壳体;真空壳体内部形成真空密封腔体。同时,上端盖上设置有真空接口,抽真空装置通过真空接口与真空密封腔体内部连通,并对真空壳体进行抽真空处理。

67.转轮单元包括转轮中心连接件、叶片、内转动件、外缘转动件。其中,转轮中心连接件包括与旋转驱动装置的输出轴相配合的第二轴套、第二连接盘,上端盖上设置有与第二轴套相配合的第二连接孔。第二轴套穿过上端盖的第二连接孔,第二轴套与上端盖之间采用动密封连接。旋转驱动装置与上端盖相连,上端盖能为旋转驱动装置提供支撑。旋转驱动装置的输出轴通过第二轴套与转轮中心连接件相连,且旋转驱动装置能带动转轮中心连接件转动。第二连接盘位于真空密封腔体内,第二轴套与第二连接盘相连为一体。沿第二轴套的轴线方向,转轮中心连接件的剖面呈倒t字型。

68.内转动件包括与分割槽相配合的第三下连接件、第三上连接件。如图所示,第三下连接件呈圆管状,第三下连接件穿过分割槽且第三下连接件能相对分割槽转动,第三下连接件与分割槽之间形成u型溢流槽。

69.同时,叶片呈圆弧形。进一步,叶片采用逆时针分布排列。叶片与转轮中心连接件相连,驱动电机的输出轴与第二轴套相连。该结构中,驱动电机作为动力源,其能带动转动单元相对静止单元转动,而转轮中心连接件能带动叶片同步转动。

70.外缘转动件包括与边缘静止圆环相配合的第四下连接件、第四上连接件,第四下连接件呈圆管状,第四下连接件位于设置在内转动件外侧,第四下连接件位于边缘静止圆环的上方。其中,第四下连接件沿其轴向的投影与边缘静止圆环沿其轴向的投影相重合,第三下连接件与外缘转动件之间形成条形溢流槽。与第三下连接件与分割槽之间形成u型溢流槽不同;第四下连接件沿其轴向的投影与边缘静止圆环沿其轴向的投影相重合,使得第四下连接件与边缘静止圆环的边缘之间形成类似窄缝一样的条形溢流槽(就整体而言,其是沿第四下连接件周向的、环形的条形溢流槽)。

71.沿下端盖的中心至下端盖的外缘方向,内转动件的半径从内至外依次增大。在本实施例中,内转动件为6个;沿下端盖的中心至下端盖的外缘方向,将内静止圆环依次记为第1个内转动件、

……

第i个内转动件、

……

第6个内转动件;第j个内转动件位于第j个环形脱气空间内,j为自然数,j≤n。同时,外缘转动件位于设置在第6个内转动件外侧。

72.本实施例中,第四上连接件与第三上连接件上平行布置,第三下连接件的母线(圆管的母线与中心轴平行)与第三上连接件上相接处的母线之间的夹角为α,第四下连接件的中心轴与第四上连接件的母线之间的夹角也为α,α的范围为0~90

°

。具体地,当第三上连接

件呈圆管状,第三上连接件的下边缘与第三下连接件相连,第三上连接件的上边缘与叶片相连;此时,α的角度为0

°

。当第三上连接件呈圆环状时,第三上连接件的外边缘与第三下连接件相连,第三上连接件的上边缘与叶片相连;此时,α的角度为90

°

,第三上连接件所在水平面垂直于第三下连接件的中心轴线。如图所示,当第三上连接件呈圆台状时,第三上连接件的下边缘与第三下连接件相连,第三上连接件的上边缘与叶片相连;此时,α的角度>0

°

且<90

°

,第三上连接件的母线相对第三下连接件的母线倾斜设置。

73.进一步,当第四上连接件呈圆管状时,第四上连接件的下边缘与第四下连接件相连,第四上连接件的上边缘与叶片相连;此时,α的角度为0

°

。当第四上连接件呈圆环状,第四上连接件的外边缘与第四下连接件相连,第四上连接件的上边缘与叶片相连;此时,α的角度为90

°

,第四上连接件所在水平面垂直于第四下连接件的中心轴线。当第四上连接件呈圆台状时,第四上连接件的下边缘与第四下连接件相连,第四上连接件的上边缘与叶片相连;此时,α的角度>0

°

且<90

°

,第四上连接件的母线相对第四下连接件的母线倾斜设置。

74.同时,外缘转动件与下端盖的侧壁之间形成与条形溢流槽连通的第五环形槽,下端盖的侧壁上设置有出料口,第五环形槽与出料口连通且经离心真空脱气处理后的物料能经出料口排出。如图所示,真空壳体呈圆柱状,出料口的中心轴线位于下端盖的切向上。

75.本实施例中,外缘转动件、内转动件、叶片、转轮中心连接件依次相连为一体。

76.采用该结构,物料进行真空离心脱气处理的过程如下:

77.(1)设备启动

78.关闭进料管、出料口,启动旋转驱动装置,旋转驱动装置通过第二轴套带动叶片、内转动件、外缘转动件转动的同时,抽真空装置通过真空接口处进行抽取真空处理;

79.(2)脱气处理

80.当真空密封腔体内的真空度达到设定值时,通过进料管开始进料,浆料在堆积、真空作用下,通过导液环进入环形脱气空间内;转轮单元相对于静止单元转动,完成对浆料的脱气处理,气泡与料液在离心作用下相互分离,气泡被从真空接口抽走,脱气的料液则靠离心转动留至壳体内部的第五环形槽处,第五环形槽连通出料口,料液由出料口排出。

81.本技术中,轮中心连接件、叶片、内转动件、外缘转动件构成转轮单元;上端盖与下端盖构成真空壳体,真空接口、第二轴套为真空密封腔体的一部分;进料管、导液环、环形脱气空间、第五环形槽共同组成进料、导流、积液的腔体。本技术利用负压原理,使气泡获得更大的浮力,使之更快的浮到浆料表面,并通过物料间相互摩擦和真空的双重作用,使气泡中的气体逸出,加快气泡的分离过程,提高除气效果。

82.本技术的旋转驱动装置采用外置设置,与真空脱气部分分离,使真空脱气部分形成独立的真空腔,有效避免旋转驱动装置的发热、密封等问题。进一步,叶片由原直板改为弯曲板,打破原有设计思路,且逆时针分布排列,使浆料在高速离心过程中有短时间的推积积压,有效提高气液的分离速率。

83.与现有技术相比,本技术采用下进料方式,并对静止单元与上端盖、转轮单元进行了全新的设计,其具有如下优点:

84.1)基于改进后的结构,本技术能够采用外置旋转驱动装置的方式,有效解决了现有技术采用旋转驱动装置内置对密封要求较高、对旋转驱动装置的耐腐蚀性、耐温性能要求较高的问题;本技术中,仅需对第二轴套与上端盖之间采用动密封连接即可,能够极大减

小对密封的要求,降低设备制造成本;同时,由于采用旋转驱动装置外置的方式,因而不用考虑其腐蚀性能、耐温性能的问题,且便于更换旋转驱动装置,有利于降低设备制造、维护成本;

85.2)与现有技术采用直线式叶片不同,本技术采用弧形的叶片设计,且叶片采用逆时针分布排列;

86.本技术中,进料管的上端面与第二连接盘的下端面之间形成导液环,进料管内的浆料能依次经进料管、导液环进入环形脱气空间内;在环形脱气空间内,内转动件转动时,内转动件与分隔片相互作用,使得物料经过内转动件与分隔片之间的u型溢流槽流动(即先向下流动,而后顺着分隔片向上流动),如此反复,直至最后进入第n个环形脱气空间内,并经条形溢流槽排出后,进入第五环形槽中;在此过程中,部分浆料沿着内转动件、外缘转动件向上流动,并在脱离内转动件、外缘转动件后,被叶片刮走(以内转动件为例,浆料依次经第三下连接件、第三上连接件后,通过第三上连接件上端排出,排出的浆料被旋转的叶片刮走);

87.由于采用弧形的叶片设计,当排出的浆料被旋转的叶片刮走时,不同内转动件溢出的浆料位于叶片的不同位置,在叶片高速转动的过程中,浆料之间形成速度差;这使得浆料在向外侧运动的过程中,浆料之间会相互碰撞,从而使得浆料内的气泡被进一步脱出;最后,浆料流入第五环形槽中;进入第五环形槽内的浆料最后通过真空壳体上的出料口排出。

88.3)本技术中,第三上连接件、第四上连接件分采用呈圆台状设计;以内转动件为例,基于圆台状的结构设计,浆料沿内转动件内壁上升时,依次经第三下连接件、第三上连接件上升,并发生堆叠,产生一定的压力,迫使浆料经由第三上连接件的上边缘流出,进一步提升气泡脱除效率,增强脱泡效果(在图示的具体实例中,α的角度为45

°

)。

89.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。