1.本发明涉及风力发电机偏航制动设备技术领域,尤其涉及一种风机偏航制动片摩擦材料及其制备方法和应用。

背景技术:

2.这里的陈述仅提供与本技术有关的背景信息,而不必然构成现有技术。

3.风能作为洁净能源,已经越来越受到各国的重视,随着技术进步和环保事业的发展,风能发电在商业将完全可以与火力发电竞争。不论是风电产业的经济效益、社会效益,还是各国目前奉行的可持续发展和节能战略,这些都为风能发电行业提供了很大发展空间。

4.风力发电机发电过程中,风机机头需要时刻保持迎风状态,从而保证风力发电机的最大工作效率;为了锁定机头朝向,目前常采用风机制动片对机头进行制动。所述风机制动片对称设置在偏航制动盘上下两侧,风机工作时偏航制动片压紧在偏航制动盘上,使风机机头朝向固定;当机头需要调整朝向时,偏航制动片减小对偏航制动盘的压力以使机头转动,机头转动过程中偏航制动片始终为机头提供保护性的动摩擦力,待机头转至预定朝向后,偏航制动片压紧偏航制动盘,再次锁定机头朝向。

5.由于风机机头重量大,需要偏航制动片提供大量偏航制动力;发明人发现,目前偏航制动片采用摩擦材料的摩擦系数低且压缩强度低,摩擦系数低导致需要更大的压紧力以提供足够的制动力,在高压紧力的环境下低压缩强度的摩擦材料损耗速度快,寿命较差,需要经常更换;且常规摩擦材料在为转动中的机头提供动摩擦力时会发出摩擦噪声及啸叫,干扰居民及施工人员的工作生活。

技术实现要素:

6.针对上述风力发电机的偏航制动需求,本发明提出了一种风机偏航制动片摩擦材料及其制备方法和应用,实现摩擦材料高压缩强度、高摩擦系数,显著提高偏航摩擦片寿命,避免频繁更换,且服役过程中无噪声无啸叫。

7.为了实现上述目的,本发明的一个或多个实施例提供了下述技术方案:

8.本技术的第一目的是提供一种风机偏航制动片摩擦材料,包括基体组元,增强纤维,填充组元和功能组元。

9.进一步的,所述基体组元的质量分数为10%-30%,所述增强纤维的质量分数为30%-60%,所述填充组元的质量分数为20%-35%,所述功能组元的质量分数为5%-10%。

10.进一步的,所述基体组元包括改性酚醛树脂;所述改性酚醛树脂的质量分数为10%-20%。

11.进一步的,所述基体组元还包括橡胶粉;所述橡胶粉的质量分数为0%-10%。

12.进一步的,所述增强纤维包括纳米碳化硅晶须;所述纳米碳化硅晶须的质量分数为5%-10%。

13.进一步的,所述增强纤维还包括矿物纤维,陶瓷纤维,芳纶纤维;所述矿物纤维的质量分数为10%-20%;所述陶瓷纤维的质量分数为10%-20%;所述芳纶纤维的质量分数为5%-10%。

14.进一步的,所述填充组元包括硫酸钡,摩擦粉,云母粉;所述硫酸钡的质量分数为5%-10%;所述摩擦粉的质量分数为10%-15%;所述云母粉的质量分数为5%-10%。

15.进一步的,所述功能组元包括石墨粉;所述石墨粉的质量分数为5%-10%。

16.本技术的第二目的是提供一种风机偏航制动片摩擦材料的制备方法,具体步骤为:

17.将增强纤维和基体组元放入三维混料机,混合30分钟,然后将填充组元和功能组元放入混料机再混合30分钟制成预混合粉;

18.将混好的粉体用不锈钢模具加热一次成型。加热温度:150-180℃,压强25-30mpa,时间10-20分钟;

19.将成型好的风机偏航制动片放在烘箱在150-160℃状态下烘6-8小时。

20.本技术的第三目的是提供一种风机偏航制动片,包括采用所述风机偏航制动片摩擦材料制成的摩擦片;还包括背板,所述摩擦片固定背板上,摩擦片用于挤压或放松制动盘。

21.发明的有益效果

22.1.本技术在改性酚醛树脂中掺入纳米碳化硅晶须,使纳米碳化硅晶须作为第二相粒子均匀分布在致密的酚醛树脂中;经高温成型后,晶须就通过“桥联”、“裂纹偏转”、“晶须拔出效应”和“断晶作用”来阻止微裂纹在改性酚醛树脂基体内部进一步扩展,显著提高改性酚醛树脂的机械性能;经纳米碳化硅晶须补强后的风机偏航制动片,在压缩强度和摩擦系数上都有明显的提高和改善,有效增加偏航制动片寿命,延长偏航制动片更换周期。

23.2.常规风机偏航制动片含有大量颗粒材料,颗粒材料受到外力挤压后产生振动而产生噪音与啸叫;而本技术通过纤维材料代替常规颗粒材料用于制成风机偏航制动片,实现降低振动发生的可能性,大大减少产生噪音和啸叫的可能性,解决常规风机偏航制动片工作时的噪音问题。

附图说明

24.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

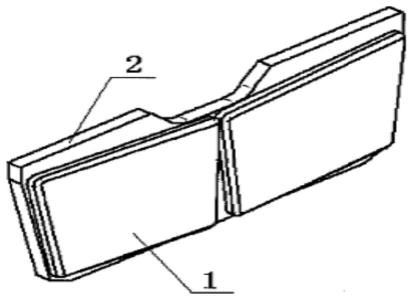

25.图1为本公开实施例3中风机偏航制动片的结构示意图;

26.其中,1、摩擦片;2、背板。

具体实施方式

27.应该指出,以下详细说明都是示例性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

28.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式

也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

29.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

30.正如背景技术所介绍的,常规偏航制动片采用摩擦材料的摩擦系数低且压缩强度低,且常规摩擦材料在为转动中的机头提供动摩擦力时会发出摩擦噪声及啸叫,本技术提出一种风机偏航制动片摩擦材料及其制备方法和应用。

31.实施例1

32.本技术的一种典型实施方式,提供了一种风机偏航制动片摩擦材料。

33.本实施例提出一种风机偏航制动片摩擦材料,包括基体组元,增强纤维,填充组元和功能组元;所述基体组元的质量分数为10%-30%,所述增强纤维的质量分数为30%-60%,所述填充组元的质量分数为20%-35%,所述功能组元的质量分数为5%-10%。

34.具体的,所述基体组元包括改性酚醛树脂;所述改性酚醛树脂的质量分数为10%-20%;优选的,所述改性酚醛树脂的质量分数为20%;

35.所述基体组元还包括橡胶粉;所述橡胶粉的质量分数为0%-10%;优选的,所述橡胶粉的质量分数为5%;

36.所述增强纤维包括纳米碳化硅晶须;所述纳米碳化硅晶须的质量分数为5%-10%;优选的,所述纳米碳化硅晶须的质量分数为7%;

37.所述增强纤维还包括矿物纤维,陶瓷纤维,芳纶纤维;所述矿物纤维的质量分数为10%-20%;所述陶瓷纤维的质量分数为10%-20%;所述芳纶纤维的质量分数为5%-10%;优选的,所述矿物纤维的质量分数为15%;所述陶瓷纤维的质量分数为10%;所述芳纶纤维的质量分数为10%;

38.所述填充组元包括硫酸钡,摩擦粉,云母粉;所述硫酸钡的质量分数为5%-10%;所述摩擦粉的质量分数为10%-15%;所述云母粉的质量分数为5%-10%;优选的,所述硫酸钡的质量分数为10%;所述摩擦粉的质量分数为8%;所述云母粉的质量分数为8%;

39.具体的,所述摩擦粉为腰果壳油在催化剂的作用下,自身发生聚合反应生成聚合物,再在固化剂作用下进一步固化成不溶不熔产物,经粉碎加工而制成。

40.所述功能组元包括石墨粉;所述石墨粉的质量分数为5%-10%;优选的,所述石墨粉的质量分数为7%。

41.所述纳米碳化硅晶须作为第二相粒子均匀分布在致密的基体材料中,能与基体很好的相匹配,经高温成型后,由于晶须和基体材料的热膨胀系数不同,使得晶须和基体材料界面间产生剩余应力,复合材料在受外力产生微裂纹后,裂纹端部的应力伸展到晶须和基体界面时就会同此残余应力发生作用,晶须和基体界面的残余应力就会部分的或全部的吸收外加应力。这样,晶须就通过“桥联”、“裂纹偏转”、“晶须拔出效应”和“断晶作用”来阻止微裂纹的进一步扩展,用来改性酚醛树脂起到增强、增韧基体材料的作用,显著提高改性酚醛树脂的机械性能;经纳米碳化硅晶须补强后的风机偏航制动片,在压缩强度和摩擦系数上都有明显的提高和改善;风电偏航制动片因具有很高韧性,因此可以满足无噪音的条件;

42.且采用大量有机增强增韧纤维原料代替大量无机摩擦粉体原料,大大减少产生噪音啸叫的可能性,即本实施例所述风机偏航制动片摩擦材料相比常规摩擦材料具有优秀的

压缩强度,且能提供稳定的高摩擦系数,拥有更高的热稳定性以及更低磨损性能,有效增加偏航制动片寿命,延长偏航制动片更换周期。

43.实施例2

44.本实施例提出实施例1所述风机偏航制动片摩擦材料的制备方法,包括以下步骤:

45.将增强纤维和基体组元放入三维混料机,混合30分钟,然后将填充组元和功能组元放入混料机再混合30分钟制成预混合粉;

46.将混好的粉体用不锈钢模具加热一次成型。加热温度:150℃-180℃,压强25-30mpa,时间10-20分钟;

47.将成型好的风机偏航制动片放在烘箱在150-160℃状态下烘6-8小时。

48.实施例3

49.本实施例提出一种风机偏航制动片,包括实施例1所述风机偏航制动片摩擦材料制成的摩擦片1;还包括背板2,所述摩擦片固定背板上,摩擦片用于挤压或放松制动盘。

50.本实施例所述风机偏航制动片,压缩强度可达100mpa,动摩擦系数0.45-0.55,静摩擦系数0.4,产品经过200h内部运行,最大噪声低于80db;而常规偏航制动片的压缩强度仅为80mpa,动摩擦系数0.3-0.4,静摩擦系数0.3,噪声分贝高于80db;即本实施例所述风机偏航制动片相较常规制动片在压缩强度,摩擦系数和工作噪音上都有显著的改善。

51.采用实施例1中所述风机偏航制动片摩擦材料制备所得的偏航制动片,压缩强度可达100mpa,动摩擦系数0.45-0.55,静摩擦系数0.4,产品经过200h内部运行,最大噪声低于80db;而常规偏航制动片压缩强度为80mpa,动摩擦系数0.3-0.4,静摩擦系数0.3,产品噪声分贝高于80db,相较常规偏航制动片,本实施例所述偏航制动片在压缩强度,摩擦系数和噪音上都有显著改善。

52.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。