1.本发明涉及复合材料技术领域,具体讲是一种可溶性聚芳醚酮上浆剂及其上浆制备碳纤维复合材料的方法。

背景技术:

2.碳纤维增强树脂基复合材料(cfrp)具有轻质、抗腐蚀性优良;比强度、比模量高;抗疲劳性、过载安全性、减震性好;可设计性强、成型工艺简单等特点,在结构材料、功能化材料方面均有重要的应用。

3.碳纤维增强树脂基复合材料(cpmc)按照聚合物基体树脂分为:碳纤维热固性树脂基复合材料(cfrts)和碳纤维增强热塑性树脂基复合材料(cfrtp)。

4.传统的热固性树脂基体,由于成型交联后的网状结构所限,韧性差,断裂伸长率很低,这在很大程度上限制了复合材料的损伤容限,从而使其在作为结构材料的应用领域受到了很大的限制,尤其是在一级结构材料领域的应用。相比于热固性树脂基复合材料 (cfrts),碳纤维增强热塑性树脂基复合材料(cfrtp)具有更好的抗冲击性能、耐疲劳性能、连接性能,环境污染小,成型周期短,原料储存期长和易回收利用等优点,在航天航空、国防军工、汽车工业、高速列车、海洋船舶、体育医疗、建筑工程、风能、氢能、光伏等新能源等方面受到广泛的关注。

5.界面是复合材料中增强体[碳纤维(carbon),芳纶(aramid),超高分子量纤维 (uhmwpe),玻璃纤维(glass),玄武岩(basalt),天然植物纤维(natural)]与树脂之间应力传递发挥“桥梁,纽带”作用的介质,好的界面可以:

①

完美的向增强基(纤维) 传递基体树脂承受的外载荷,通过高效的应力传递至中间的纤维增强基,提高整体复材的承载力。

②

树脂基体与增强基之间好的界面有抑制裂纹扩散,减缓应力集中的功效。

③

树脂基体与增强基之间好的界面可以吸收和分散各种机械冲击和热冲击的能力,提升复材的抗冲击性能。由此可见:在复材的树脂基体和增强基之间存在一个良好的界面层对复合材料的宏观性能有着至关重要的影响。

[0006]

相对于增强基如碳纤维和许多高性能树脂来说,界面是复合材料的薄弱环节,界面性能的优劣决定着复合材料的综合性能。

[0007]

碳纤维因其表面化学惰性、表面自由能低,再加上,热塑性树脂基体粘度高,因此,热塑性树脂基体对碳纤维的浸润性差,导致界面粘接性能差。对碳纤维进行上浆可以提高树脂基体与碳纤维表面的相容性,增加树脂基体对碳纤维表面的浸润性,从而提高碳纤维与树脂基体的界面性能。

[0008]

上浆剂改善了纤维的工业化制造连续生产工艺。在纤维的生产过程中,涉及到纤维的牵引,分流,卷曲,缠绕。每个环节中的“接触点”都是潜在的纤维断裂点。这些接触点在连续生产中无法避免,因此就采用上浆剂来保护纤维在操作过程中免受损坏,最大程度提高纤维加工的效率。

[0009]

上浆是碳纤维生产过程中必不可少的重要环节,其工艺成熟、简单,目前商品化的碳纤维表面涂覆的大部分为:聚酯类,环氧类上浆剂,浆料中的主体树脂为聚酯,环氧类的热固性树脂,这些多属于中低温类型。也有高温型如双马树脂,聚酰亚胺类,但多是和热固树脂基配合使用。热塑型高温上浆剂国外已经商业化,但国外为了对我国高温热塑性复材在国防,航空航天等领域的应用,对华销售方面实施管制,以至于当前很难在市场上采购国外巨头生产的适合高温热塑性复材使用的碳纤维。

[0010]

碳纤维表面在应用于cfrtp时存在界面相容性差、粘接性差、耐温性差等缺点。针对上述问题,开发与热塑性树脂基复合材料相匹配的热塑性碳纤维上浆剂是解决途径。

[0011]

热塑性上浆剂的主体树脂主要为:低温类聚氨酯(pu)、聚丙烯(pp)、中高温类:聚甲醛(pom)、聚醚酰亚胺(pei)、聚酰胺(pa)、聚醚砜(pes)、聚苯硫醚(pps);特高温聚酰亚胺(pi)、聚醚醚酮(peek)、聚醚酮酮(pekk)、聚醚酮(pek)等热塑性树脂。但是以上的热塑性树脂的界面性能,耐热性能都较聚醚酮酮弱,聚醚酮酮 (pekk)作为一种高性能热塑性工程塑料,具有出色的耐热性、刚性、机械性能和耐磨性能。被广泛应用在国防军工、航天航空、电子信息、汽车制造、轨道交通、石油化工、医疗卫生、家用电器等领域。碳纤维增强热塑性复合材料因具有韧性好、耐疲劳、耐高温,成型周期短、易回收再利用等优点,受到越来越多的关注,尤其是汽车工业领域和民用航空领域。特别是碳纤维/pekk复合材料,聚醚酮酮是一种高性能的热塑性工程材料,它制备的复合材料具有出色的冲击强度、耐磨性、自润滑性和耐腐蚀性,适合于大规模民用领域。但是由于碳纤维表面惰性,其与pekk基体的界面粘接性能差,导致复合材料宏观机械性能和层间结合性能差,需要对碳纤维进行表面改性。氧化法、射线法、化学接枝法等都会对碳纤维表面刻蚀从而降低碳纤维的拉伸强度,上浆法能避免损害纤维表面且工艺简便,适合于碳纤维连续化生产线。所以开发一种能满足pekk树脂加工温度且能有效提高碳纤维与pekk基体界面粘接性能的聚醚酮酮热塑性上浆剂具有重要的意义。

[0012]

与本发明相近的现有技术是cn201811432863.0,所公开的是聚醚酮酮上浆剂及其上浆剂制备碳纤维复合材料,聚醚醚酮呈细微的粉状,是通过聚醚酮酮溶解在高浓度硫酸后,经过除酸,干燥,等步骤达到均匀给碳纤维原丝上浆,再经过高温熔融,完成碳纤维复合材料的制备。

技术实现要素:

[0013]

本发明所要解决的技术问题是,绕开peek,pekk只能溶于高浓度的硫酸这一固有特性,引入一种可溶于有机溶剂或者非质子强极性溶剂的特种聚芳醚酮树脂。这类树脂具有比peek,pekk,pek更高的玻璃化温度,又和peek,pekk,pek完全相容。提供一种能满足peek,pekk,pek树脂加工温度且能有效提高碳纤维与peek,pekk,pek基体界面粘接性能的可溶性聚芳醚酮上浆剂及其上浆制备碳纤维复合材料的方法。再加上所选有机溶剂沸点低于水的特性,制备中可以获得有机溶剂的回收,这就为安全,环保,循环利用,低成本连续生产,绿色生产提供了保证。

[0014]

本发明的技术解决方案如下:一种可溶性聚芳醚酮上浆剂,包括以下制备原料:可溶性聚芳醚酮,有机溶剂和助溶剂,表面活性剂,氧化石墨烯,碳纳米管。

[0015]

玻璃化转变温度是衡量非晶树脂耐热性能的一个重要指标:peek(145~150℃)

pekk (156~167℃)

[0016]

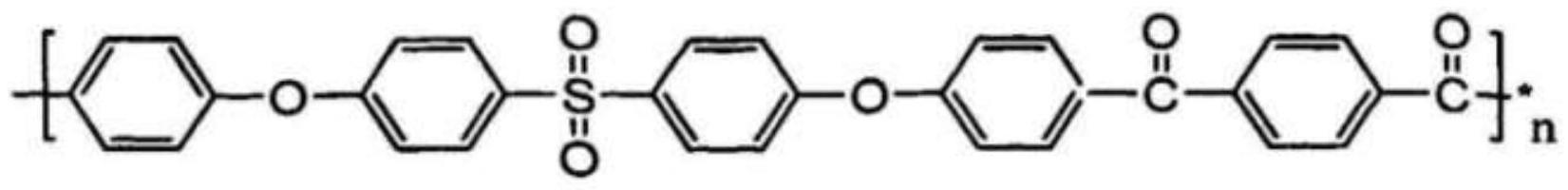

所述的可溶性聚芳醚酮为非晶型高玻璃化转变温度(190~230℃)的树脂。可溶性聚芳醚酮原料为:具有重复单元的主链含有异丙烯的聚芳醚酮,双酚a型聚醚醚酮 (bpa-peek)及含重复单元的带侧基的双酚a型聚醚醚酮,或者重复单元的主链含有砜基的聚醚砜醚酮酮(pesekk),及含重复单元的带侧基的聚醚砜醚酮酮.

[0017][0018]

其中,重复单元的数目n为41-80左右。

[0019]

分子结构式(1.1)

[0020][0021]

其中,重复单元的数目n为41-80左右。

[0022]

分子结构式(1.2)

[0023]

所说的重复单元带有的侧基,侧基包括:甲基,乙基,羰基,羧基及羧酸盐,磺酸基或磺酸盐,氨基,羟基,氰基,环氧基等。

[0024]

本发明的所述的可溶性聚芳醚酮树脂优选聚醚砜醚酮酮(pesekk)和双酚a型聚醚醚酮(bpa-peek)。

[0025]

本发明的可溶性聚芳醚酮水分散上浆剂,组分由以下按质量分数原料混合搅拌而成:可溶性聚芳醚酮占水基分散液1%

‑‑

30%,表面活性剂占0.25%

‑‑

1.5%,氧化石墨烯 0.5%-1%,碳纳米管0.5%-1.5%。

[0026]

本发明的有机溶剂是不溶于水的,沸点低于水,适用的溶剂包括:二氯甲烷(edc)、三氯甲烷(chcl3),优选的是三氯甲烷;助溶剂是甲醇或乙醇。优选的是有机溶剂用三氯甲烷与助溶剂甲醇相混合。加入的助溶剂的量过多,不易可溶性聚芳醚酮的溶解。

[0027]

本发明的用于水分散体系的表面活性剂十二烷基苯磺酸钠(dbs)或十二烷基磺酸钠(k12)。优选十二烷基苯磺酸钠(dbs),占水基分散液的0.25%

‑‑

1.5%。用于有机溶剂体系的表面活性剂,聚乙烯吡咯烷酮(pvp)或聚乙烯醇(pva)或聚乙二醇(peg),优选的是聚乙烯吡咯烷酮(pvp),此种表面活性剂占有机溶剂的0.5%

‑‑

5%。

[0028]

所述氧化石墨烯为平均粒径为300-5000目的氧化石墨烯粉体。

[0029]

所述的碳纳米管为纳米级碳纳米管分散乳液。

[0030]

所述的制备聚芳醚砜醚酮酮溶液过程是,将聚芳醚砜醚酮酮溶于有机溶剂和助溶剂的混合溶液中,其中,按质量比例聚所述的聚芳醚砜醚酮酮的含量为4~30%或更小;混合溶剂中助溶剂的含量为12%或更小,表面活性剂占有机溶剂的0.5%

‑‑

5%。

[0031]

所述的制备乳液过程是,先将表面活性剂溶于水中倒入高速分散器(比如胶体磨)中,表面活性剂占水分散体系质量百分比0.25%

‑‑

1.5%;再将聚芳醚砜类聚合物溶液缓慢倒入分散,制备成聚芳醚砜醚酮酮乳液。

[0032]

所述的制备乳液的分散设备可以使用各种高速粉碎、分散设备包括有:胶体磨,沙磨机,匀质机等。优选用胶体磨分散。

[0033]

所述的蒸去有机溶剂是,将碳纤维单丝浸入所述聚芳醚砜醚酮酮水分散上浆剂中 1-20分钟或更短时间,然后移出,烘干,使碳纤维单丝表面形成pekk-go薄膜;通入微量的压缩空气,控制温度60℃~85℃带出有机溶剂。有机溶剂可以用通常的方法得到回收。

[0034]

本发明提供一种采用所述聚芳醚砜醚酮酮上浆剂对碳纤维上浆处理的方法,主要步骤为将碳纤维浸入所述聚芳醚砜醚酮酮水分散上浆剂中,然后移出蒸干去除有机溶剂,使碳纤维表面形成pesekk-go薄膜即可。

[0035]

本发明提供一种采用所述聚芳醚砜醚酮酮上浆剂制备cf-pesekk-go复合材料的方法,包括以下步骤:将碳纤维原丝浸入所述聚芳醚砜醚酮酮水分散上浆剂中1-20分钟,然后移出蒸去有机溶剂,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0036]

在经处理后的碳纤维单丝的表面吸附一层平均粒度为300-5000目的聚芳醚砜醚酮酮粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,由于表面张力作用形成聚芳醚砜醚酮酮树脂微球,制得cf-pesekk-go复合材料。

[0037]

本发明的突出效果是:本发明上浆剂的上浆层与基体材料碳纤维粘结力强,明显提高碳纤维/pesekk复合材料或者碳纤维/bpa-paek复合材料的界面剪切强度。并且具有拉伸强度高,耐化学性优,耐热性高等优异性能。聚芳醚砜醚酮酮,双酚a型聚醚醚酮和当前主流用做复材树脂基的聚芳醚酮类树脂(peek,pekk.pek)均属于一类高温树脂,且拥有更高的玻璃化转变温度(190~230℃)。peek(145~150℃)pekk(156~167℃),聚芳醚砜醚酮酮属于非晶型树脂,较之半晶型(peek,pek,pekk30/70,pekk20/80)。具有更好的韧性,尤其在低温工况下,作为上浆界面层树脂,可以在树脂基体和碳纤维增强基之间抑制裂纹扩散,减缓应力集中的功效。此外聚芳醚砜醚酮酮,双酚a型聚醚醚酮和pps,pes,ppsu,pei也有不错的相容性。除此之外,其制备方法简单,生产成本低,可作为大批量生产碳纤布,玻纤布、芳纶布,或者混纺布等复合材料的上浆剂。本发明为进一步提高碳纤维与树脂基体之间的界面作用,将氧化石墨烯,碳纳米管引入界面层。相比于化学接枝、气相沉淀等方法,通过上浆处理将纳米氧化石墨烯粒子,碳纳米管引入碳纤维/树脂基体界面,操作简单,易于实现工业化,具有更广泛的应用前景。由于 peek,pekk,pek不溶于水和有机溶剂,不能直接作为上浆剂来使用,因此,本发明将pesekk溶于有机溶剂配制成最佳浓度的聚芳醚砜醚酮酮-氧化石墨,烯碳纳米管溶液或者将pesekk溶于有非质子强极性溶剂配制成最佳浓度的聚芳醚砜醚酮酮-氧化石墨烯,碳纳米管溶液并通过烘烤工艺处理,使之形成合适的热塑性聚芳醚砜醚酮酮-氧化石墨烯上浆剂层膜。

具体实施方式

[0038]

下面用具体实施例对本发明做进一步详细说明,但本发明不仅局限于以下具体实施例。

[0039]

实施例1

[0040]

按照以下重量及体积称取各原料制备聚芳醚砜醚酮酮上浆剂:

[0041]

三氯甲烷189.5ml与甲醇24.5ml充分混合,组成互配混合有机溶剂。取非晶型聚芳醚砜醚酮酮树脂76克,平均粒径1000目的氧化石墨烯3.8克加入上述混合有机溶剂中。将上

述原料混合搅拌均匀至聚芳醚砜醚酮酮在混合有机溶剂中溶解完全,氧化石墨烯均匀分散。

[0042]

将3.81g十二烷基苯磺酸钠溶于124ml去离子水中;将十二烷基苯磺酸钠水溶液倒入胶体磨中,再将聚芳醚砜醚酮酮溶液缓慢加入胶体磨中,分散,制得聚芳醚砜醚酮酮乳液。

[0043]

将制备的含有有机溶剂的聚芳醚砜醚酮酮乳液倒入装有搅拌装置、冷凝装置的三口烧瓶,在水浴锅中加热,温度控制范围在50℃~60℃3小时,65℃3小时直到没有溶剂蒸出为止,再升温到85℃,0.5小时。停止搅拌停止加热得到水基聚芳醚砜醚酮酮复合上浆剂。

[0044]

采用所述聚芳醚砜醚酮酮上浆剂按照以下步骤制备cf-pesekk-go复合材料:

[0045]

1)将碳纤维单丝浸入所述聚芳醚砜醚酮酮上浆剂中5分钟,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0046]

2)在经步骤1)处理后的碳纤维单丝的表面采用静电吸附作用吸附一层平均粒度为 300目的聚芳醚砜醚酮酮复合粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,制得cf-pesekk-go复合材料

[0047]

实施例2

[0048]

按照以下重量及体积称取各原料制备聚芳醚砜醚酮酮上浆剂:

[0049]

三氯甲烷126ml与甲醇16.7ml充分混合,组成互配混合有机溶剂。将5.2g聚乙烯吡咯烷酮(pvp)溶解在上述溶液中。取非晶型聚芳醚砜醚酮酮树脂52g,平均粒径1000 目的氧化石墨烯2.6g加入上述混合有机溶剂中。将上述原料混合搅拌均匀至聚芳醚砜醚酮酮在混合有机溶剂中溶解完全,氧化石墨烯均匀分散。

[0050]

将2.6g十二烷基苯磺酸钠溶于83.4ml去离子水中;将十二烷基苯磺酸钠水溶液倒入胶体磨中,再将聚芳醚砜醚酮酮溶液缓慢加入胶体磨中,分散,制得聚芳醚砜醚酮酮乳液。

[0051]

将制备的含有有机溶剂的聚芳醚砜醚酮酮乳液倒入装有搅拌装置、冷凝装置的三口烧瓶,在水浴锅中加热,温度控制范围在50℃~60℃3小时,65℃3小时直到没有溶剂蒸出为止,再升温到85℃,0.5小时。停止搅拌停止加热得到水基聚芳醚砜醚酮酮复合上浆剂。

[0052]

采用所述聚芳醚砜醚酮酮上浆剂按照以下步骤制备cf-pesekk-go复合材料:

[0053]

1)将碳纤维单丝浸入所述聚芳醚砜醚酮酮上浆剂中5分钟,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0054]

2)在经步骤1)处理后的碳纤维单丝的表面采用静电吸附作用吸附一层平均粒度为 300目的聚芳醚砜醚酮酮复合粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,制得cf-pesekk-go复合材料

[0055]

实施例3

[0056]

按照以下重量及体积称取各原料制备聚芳醚砜醚酮酮上浆剂:

[0057]

三氯甲烷325.5ml与甲醇90ml充分混合,组成互配混合有机溶剂。将28g聚乙烯吡咯烷酮(pvp)溶解在上述溶液中。取非晶型聚芳醚砜醚酮酮树脂105g,将碳纳米管浆液14g加入上述混合有机溶剂中。将上述原料混合搅拌均匀至聚芳醚砜醚酮酮在混合有机溶剂中溶解完全,碳纳米管均匀分散。

[0058]

将17.5g十二烷基苯磺酸钠溶于332.5ml去离子水中;将十二烷基苯磺酸钠水溶液

倒入胶体磨中,再将聚芳醚砜醚酮酮溶液缓慢加入胶体磨中,分散,制得聚芳醚砜醚酮酮乳液。

[0059]

将制备的含有有机溶剂的聚芳醚砜醚酮酮乳液倒入装有搅拌装置、冷凝装置的三口烧瓶,在水浴锅中加热,温度控制范围在50℃~60℃3小时,65℃3小时直到没有溶剂蒸出为止,再升温到85℃,0.5小时。停止搅拌停止加热得到水基聚芳醚砜醚酮酮复合上浆剂。

[0060]

采用所述聚芳醚砜醚酮酮上浆剂按照以下步骤制备cf-pesekk-go复合材料:

[0061]

1)将碳纤维单丝浸入所述聚芳醚砜醚酮酮上浆剂中5分钟,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0062]

2)在经步骤1)处理后的碳纤维单丝的表面采用静电吸附作用吸附一层平均粒度为 300目的聚芳醚砜醚酮酮复合粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,制得cf-pesekk-go复合材料

[0063]

实施例4

[0064]

按照以下重量及体积称取各原料制备聚芳醚砜醚酮酮上浆剂:

[0065]

三氯甲烷294.5ml与甲醇97.4ml充分混合,组成互配混合有机溶剂。取非晶型聚芳醚砜醚酮酮树脂95g,平均粒径2000目的氧化石墨烯12.7g和碳纳米管浆液12.7g 加入上述混合有机溶剂中。将上述原料混合搅拌均匀至聚芳醚砜醚酮酮在混合有机溶剂中溶解完全,氧化石墨烯和碳纳米管均匀分散。

[0066]

将15.8g十二烷基苯磺酸钠溶于300.8ml去离子水中;将十二烷基苯磺酸钠水溶液倒入胶体磨中,再将聚芳醚砜醚酮酮溶液缓慢加入胶体磨中,分散,制得聚芳醚砜醚酮酮乳液。

[0067]

将制备的含有有机溶剂的聚芳醚砜醚酮酮乳液倒入装有搅拌装置、冷凝装置的三口烧瓶,在水浴锅中加热,温度控制范围在50℃~60℃3小时,65℃3小时直到没有溶剂蒸出为止,再升温到85℃,0.5小时。停止搅拌停止加热得到水基聚芳醚砜醚酮酮复合上浆剂。

[0068]

采用所述聚芳醚砜醚酮酮上浆剂按照以下步骤制备cf-pesekk-go复合材料:

[0069]

1)将碳纤维单丝浸入所述聚芳醚砜醚酮酮上浆剂中5分钟,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0070]

2)在经步骤1)处理后的碳纤维单丝的表面采用静电吸附作用吸附一层平均粒度为 300目的聚芳醚砜醚酮酮复合粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,制得cf-pesekk-go复合材料

[0071]

实施例5

[0072]

按照以下重量及体积称取各原料制备聚芳醚砜醚酮酮上浆剂:

[0073]

三氯甲烷148ml与甲醇28ml充分混合,组成互配混合有机溶剂。将2.75g聚乙烯吡咯烷酮(pvp)溶解在上述溶液中。取非晶型聚芳醚砜醚酮酮树脂22g,将碳纳米管浆液8.25g加入上述混合有机溶剂中。将上述原料混合搅拌均匀至聚芳醚砜醚酮酮在混合有机溶剂中溶解完全,碳纳米管均匀分散。

[0074]

将16.5g十二烷基苯磺酸钠溶于258.5ml去离子水中;将十二烷基苯磺酸钠水溶液倒入胶体磨中,再将聚芳醚砜醚酮酮溶液缓慢加入胶体磨中,分散,制得聚芳醚砜醚酮酮乳液。

[0075]

将制备的含有有机溶剂的聚芳醚砜醚酮酮乳液倒入装有搅拌装置、冷凝装置的三

口烧瓶,在水浴锅中加热,温度控制范围在50℃~60℃3小时,65℃3小时直到没有溶剂蒸出为止,再升温到85℃,0.5小时。停止搅拌停止加热得到水基聚芳醚砜醚酮酮复合上浆剂。

[0076]

采用所述聚芳醚砜醚酮酮上浆剂按照以下步骤制备cf-pesekk-go复合材料:

[0077]

1)将碳纤维单丝浸入所述聚芳醚砜醚酮酮上浆剂中5分钟,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0078]

2)在经步骤1)处理后的碳纤维单丝的表面采用静电吸附作用吸附一层平均粒度为 300目的聚芳醚砜醚酮酮复合粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,制得cf-pesekk-go复合材料.

[0079]

实施例6

[0080]

按照以下重量及体积称取各原料制备聚芳醚砜醚酮酮上浆剂:

[0081]

三氯甲烷202.2ml与甲醇35.9ml充分混合,组成互配混合有机溶剂。将8g聚乙烯吡咯烷酮(pvp)溶解在上述溶液中。取非晶型聚芳醚砜醚酮酮树脂40g,平均粒径1000 目的氧化石墨烯12g和碳纳米管浆液12g加入上述混合有机溶剂中。将上述原料混合搅拌均匀至聚芳醚砜醚酮酮在混合有机溶剂中溶解完全,氧化石墨烯和碳纳米管均匀分散。

[0082]

将24g十二烷基苯磺酸钠溶于376ml去离子水中;将十二烷基苯磺酸钠水溶液倒入胶体磨中,再将聚芳醚砜醚酮酮溶液缓慢加入胶体磨中,分散,制得聚芳醚砜醚酮酮乳液。

[0083]

将制备的含有有机溶剂的聚芳醚砜醚酮酮乳液倒入装有搅拌装置、冷凝装置的三口烧瓶,在水浴锅中加热,温度控制范围在50℃~60℃3小时,65℃3小时直到没有溶剂蒸出为止,再升温到85℃,0.5小时。停止搅拌停止加热得到水基聚芳醚砜醚酮酮复合上浆剂。

[0084]

采用所述聚芳醚砜醚酮酮上浆剂按照以下步骤制备cf-pesekk-go复合材料:

[0085]

1)将碳纤维单丝浸入所述聚芳醚砜醚酮酮上浆剂中5分钟,烘干,使碳纤维单丝表面形成pesekk-go薄膜;

[0086]

2)在经步骤1)处理后的碳纤维单丝的表面采用静电吸附作用吸附一层平均粒度为 300目的聚芳醚砜醚酮酮复合粉末后,加热至380-400℃使聚芳醚砜醚酮酮粉末熔融,制得cf-pesekk-go复合材料.

[0087]

实施例7

[0088]

用任何一种聚芳醚砜醚酮酮或带有侧基的聚芳醚砜醚酮酮替代实施例1~6中的聚芳醚砜醚酮酮,都可以制得相应的聚芳醚砜醚酮酮水分散上浆剂和制得碳纤维-聚芳醚砜醚酮酮类复合材料。

[0089]

实施例8

[0090]

用任何一种双酚a型聚醚醚酮(bpa-peek)及含重复单元的带侧基的双酚a型聚醚醚酮替代实施例1~6中的聚芳醚砜醚酮酮,都可以制得相应的双酚a型聚醚醚酮类水分散上浆剂和制得碳纤维-双酚a型聚醚醚酮类复合材料。

[0091]

以上仅是本发明的特征实施范例,对本发明保护范围不构成任何限制。凡采用同等交换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。