1.本发明属于微观测量领域,具体涉及一种超薄聚酰亚胺薄膜厚度测量方法。

背景技术:

2.聚酰亚胺是综合性能最佳的有机高分子材料之一,聚酰亚胺凭借其结构中特有的酰亚胺环使其具有良好的耐高低温性能、耐溶剂性以及优异的力学性能,已被广泛应用于航空、航天、微电子器件、显示器、气体分离、燃料电池等诸多领域。

3.随着微电子、电子器件领域向着小型化发展,人们更加关注于具有柔性、轻薄、可卷曲等特点的器件制造。因此,对于厚度可控的超薄均匀聚酰亚胺薄膜的研究需求正与日俱增。

4.测量薄膜厚度有许多方法,例如专利cn111336932b公开了一种显微式差分反射光谱测量方法测量纳米薄膜的厚度。专利cn113405486b公开了一种基于白光干涉时频域分析方法测量薄膜的厚度。专利cn12361972a公开了一种利用椭圆偏振光谱仪测量的多层膜厚度方法。专利cn112729133a公开了一种基于探测光栅衍射强度来测量薄膜厚度的方法。以上方法均属于光学测量方法的范畴,所需测量仪器较为复杂且精密,需要借助软件来建立模型进行数据分析,进而得到薄膜厚度数据,厚度数据依赖模型,有时会产生偏差,并且结果呈现形式并不直观。

5.扫描电子显微镜可以非常直观的对薄膜进行微观成像,利用软件对样品进行精确的膜厚测量并显示出测得的膜厚。其测量的准确性主要是在于样品本身是否被有效制备。往往很多样品,没有通过合适的电镜制样手段进行制备,其截面本身结构是假象,那么在扫描电镜图像基础上测得的膜厚是不真实的。

技术实现要素:

6.本发明旨在提供一种超薄聚酰亚胺薄膜厚度测量方法,有效解决了现有测量方法无法准确测得薄膜厚度的问题。

7.为解决上述问题,本发明采用以下技术方案实现:

8.一种超薄聚酰亚胺薄膜厚度测量方法,包括:

9.步骤一:聚酰亚胺前驱体溶液旋涂在sio2/si基底上,一次加热实现薄膜半固化得到半固化薄膜基底;

10.步骤二:对半固化薄膜基底进行裁切得到截断面,二次加热得到全固化薄膜,然后进行热酰亚胺化形成聚酰亚胺薄膜;

11.步骤三:在扫描电子显微镜下观察截断面,测量薄膜厚度。

12.可选的,所述的一次加热的温度低于100℃,持续时间不超过60s。

13.优选的,所述的一次加热的温度为50℃,持续时间40s;

14.或55℃持续时间35s;

15.或60℃持续时间30s。

16.可选的,所述的二次加热温度低于100℃,持续时间不少于60s。

17.优选的,所述的二次加热温度为60℃,持续时间60s;

18.或70℃,持续时间50s;

19.或80℃,持续时间40s。

20.可选的,所述的聚酰亚胺前驱体溶液由二胺和二酐单体在极性溶剂中经缩聚反应得到粘度为2000~30000cp的聚酰胺酸溶液。

21.可选的,所述的sio2/si基底还需进行预处理,预处理的工艺条件为:先使用气枪吹去表面浮尘,再使用o2 plasma和uv-ozone进行表面亲水处理。

22.可选的,所述旋涂的工艺参数为:第一阶段转速为500rpm,持续时间为10~30s;第二阶段转速为1000~9000rpm,持续时间为50~120s。

23.可选的,所述的热酰亚胺化形成聚酰亚胺薄膜为:大气条件下,升温速率为2~10℃,由室温升温至70℃处理1~4h,150℃处理2~4h,200℃处理1~4h,250℃处理1~24h,冷却至室温。

24.一种超薄聚酰亚胺薄膜的制备方法,包括:

25.步骤一:聚酰亚胺前驱体的溶液旋涂在sio2/si基底上,一次加热实现薄膜半固化得到半固化薄膜基底;一次加热温度低于100℃,持续时间不超过60s;

26.步骤二:对半固化薄膜基底进行裁切得到截断面,二次加热得到全固化薄膜,然后进行热酰亚胺化形成聚酰亚胺薄膜;二次加热温度低于100℃,持续时间不少于60s;

27.所述的聚酰亚胺薄膜的厚度为2~22μm,拉伸强度为120~164mpa,断裂伸长率为28~140%,均匀度为2%~6%。

28.与现有技术相比,本发明的有益效果是:

29.本发明的测量薄膜厚度的方法,可以非常直观的对薄膜进行微观成像,制样过程简单,实现了有效的无应力“裁切”,获得其真实截面结构,便于精确测量膜厚。

附图说明

30.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

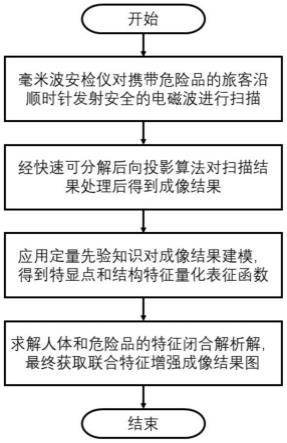

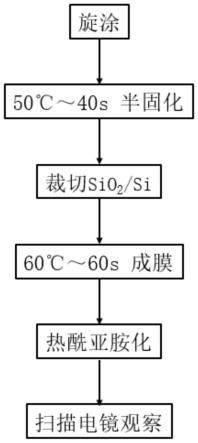

31.图1为本发明的薄膜厚度测量方法流程图;

32.图2为基于本发明的实施例1薄膜在扫描电子显微镜下的测量图;

33.图3为基于本发明的实施例2薄膜在扫描电子显微镜下的测量图;

34.图4为基于本发明的实施例3薄膜在扫描电子显微镜下的测量图;

35.图5为基于本发明的实施例4薄膜在扫描电子显微镜下的测量图;

36.图6为对比本发明薄膜通过普通裁切制样在扫描电子显微镜下的测量图。

具体实施方式

37.以下结合附图和具体实施例对本发明的内容作进一步详细描述。以下实施例将有助于本领域技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

38.本发明的超薄聚酰亚胺薄膜厚度测量方法,步骤如下:(1)将聚酰亚胺前驱体聚酰胺酸溶液旋涂在sio2/si基底上;旋涂的工艺参数为:第一阶段转速为500rpm,持续时间为10~30s,第二阶段转速为1000~9000rpm,持续时间为50~120s;(2)将sio2/si基片放置在热板上,一次加热在低于100℃的温度条件下,持续时间不超过60s;比如50℃~40s或55℃~35s或60℃~30s,对薄膜进行半固化;(3)使用硅片刀裁切载有半固化薄膜的sio2/si基片;(4)保持截断面非接触、无损情况下将裁切后的sio2/si基片放置在热板上,二次加热在低于100℃的温度条件下,持续时间不少于60s;比如60℃~60s或70℃~50s或80℃~40s,形成均匀稳定的薄膜;(5)放入烘箱进行热酰亚胺化形成聚酰亚胺薄膜;(6)在扫描电子显微镜下观察载有薄膜的sio2/si基片截断面,测量薄膜厚度。根据本发明方法进行聚酰亚胺薄膜厚度测量时,不同于传统的薄膜测试方法,试样制备简单,测试方法便捷,数据呈现直观且精确。

39.步骤(1)中的聚酰亚胺前驱体溶液是由二胺和二酐单体在极性溶剂中经缩聚反应得到粘度为2000~30000cp的聚酰胺酸溶液;

40.步骤(1)中步骤(1)中旋涂的工艺参数为:第一阶段转速为500rpm,持续时间为10~30s,第二阶段转速为1000~9000rpm,持续时间为50~120s;

41.步骤(5)中热处理成膜的工艺参数为:大气条件下,升温速率为2~10℃,由室温升温至70℃处理1~4h,150℃处理2~4h,200℃处理1~4h,250℃处理1~24h,最后缓慢冷却至室温。

42.发明人还发现,利用本发明的方法还能制备超薄的薄膜,聚酰亚胺薄膜的厚度为2~22μm,拉伸强度为120~164mpa,断裂伸长率为28~140%,均匀度为2%~6%。

43.超薄聚酰亚胺薄膜的制备方法,包括:

44.步骤一:聚酰亚胺前驱体溶液旋涂在sio2/si基底上,一次加热实现薄膜半固化得到半固化薄膜基底;步骤二:对半固化薄膜基底进行裁切得到截断面,二次加热得到全固化薄膜,然后进行热酰亚胺化形成聚酰亚胺薄膜;一次加热在低于100℃的温度条件下,持续时间不超过60s。可为50℃~40s或55℃~35s或60℃~30s。二次加热在低于100℃的温度条件下,持续时间不少于60s。可为60℃~60s或70℃~50s或80℃~40s。

45.实施例1:

46.一种利用扫描电子显微镜进行聚酰亚胺薄膜厚度测量,采用以下方法:

47.(1)将粘度为13000cp的聚酰亚胺前驱体聚酰胺酸溶液旋涂在285nm sio2、100晶相的si基底上;旋涂转速为500rpm持续30s,3000rpm持续60s;

48.(2)将sio2/si基片放置在热板上,50℃保持40s,对薄膜进行半固化;

49.(3)使用硅片刀裁切载有半固化薄膜的sio2/si基片;

50.(4)保持截断面非接触、无损情况下将裁切后的sio2/si基片放置在热板上,60℃保持60s,形成均匀稳定的薄膜;

51.(5)将载有薄膜的sio2/si基片置于烘箱中进行阶段性热处理,通过热酰亚胺化的方法成膜。热处理工艺参数为:升温速率为4℃,由室温升温至70℃保温1h,150℃保温2h,200℃保温1h,250℃保温1h,缓慢冷却至室温。

52.(6)将载有薄膜的sio2/si基片贴附于扫描电子显微镜垂直载物台上,保持上述步骤(3)中的截断面为被观察面,在扫描电子显微镜下观察截断面,加速电压为3.00kv、放大

倍数为3.00kx、成像模式为se2,如图2所示,测量薄膜厚度为9.230μm。

53.实施例2:

54.一种利用扫描电子显微镜进行聚酰亚胺薄膜厚度测量,采用以下方法:

55.(1)将粘度为13000cp的聚酰亚胺前驱体聚酰胺酸溶液旋涂在285nm sio2、100晶相的si基底上;旋涂转速为500rpm持续30s,2000rpm持续60s;

56.(2)将sio2/si基片放置在热板上,50℃保持40s,对薄膜进行半固化;

57.(3)使用硅片刀裁切载有半固化薄膜的sio2/si基片;

58.(4)保持截断面非接触、无损情况下将裁切后的sio2/si基片放置在热板上,60℃保持60s,形成均匀稳定的薄膜;

59.(5)将载有薄膜的sio2/si基片置于烘箱中进行阶段性热处理,通过热酰亚胺化的方法成膜。热处理工艺参数为:升温速率为4℃,由室温升温至70℃保温1h,150℃保温2h,200℃保温1h,250℃保温1h,缓慢冷却至室温。

60.(6)将载有薄膜的sio2/si基片贴附于扫描电子显微镜垂直载物台上,保持上述步骤(3)中的截断面为被观察面,在扫描电子显微镜下观察截断面,加速电压为3.00kv、放大倍数为3.50kx、成像模式为se2,如图3所示,测量薄膜厚度为10.02μm。

61.实施例3:

62.一种利用扫描电子显微镜进行聚酰亚胺薄膜厚度测量,采用以下方法:

63.(1)将粘度为20000cp的聚酰亚胺前驱体聚酰胺酸溶液旋涂在285nm sio2、100晶相的si基底上;旋涂转速为500rpm持续30s,2500rpm持续60s;

64.(2)将sio2/si基片放置在热板上,50℃保持40s,对薄膜进行半固化;

65.(3)使用硅片刀裁切载有半固化薄膜的sio2/si基片;

66.(4)保持截断面非接触、无损情况下将裁切后的sio2/si基片放置在热板上,60℃保持60s,形成均匀稳定的薄膜;

67.(5)将载有薄膜的sio2/si基片置于烘箱中进行阶段性热处理,通过热酰亚胺化的方法成膜。热处理工艺参数为:升温速率为4℃,由室温升温至70℃保温1h,150℃保温2h,200℃保温1h,250℃保温1h,缓慢冷却至室温。

68.(6)将载有薄膜的sio2/si基片贴附于扫描电子显微镜垂直载物台上,保持上述步骤(3)中的截断面为被观察面,在扫描电子显微镜下观察截断面,加速电压为3.00kv、放大倍数为3.50kx、成像模式为se2,如图4所示,测量薄膜厚度为10.30μm。

69.实施例4:

70.一种利用扫描电子显微镜进行聚酰亚胺薄膜厚度测量,采用以下方法:

71.(1)将粘度为20000cp的聚酰亚胺前驱体聚酰胺酸溶液旋涂在285nm sio2、100晶相的si基底上;旋涂转速为500rpm持续30s,2000rpm持续60s;

72.(2)将sio2/si基片放置在热板上,50℃保持40s,对薄膜进行半固化;

73.(3)使用硅片刀裁切载有半固化薄膜的sio2/si基片;

74.(4)保持截断面非接触、无损情况下将裁切后的sio2/si基片放置在热板上,60℃保持60s,形成均匀稳定的薄膜;

75.(5)将载有薄膜的sio2/si基片置于烘箱中进行阶段性热处理,通过热酰亚胺化的方法成膜。热处理工艺参数为:升温速率为4℃,由室温升温至70℃保温1h,150℃保温2h,

200℃保温1h,250℃保温1h,缓慢冷却至室温。

76.(6)将载有薄膜的sio2/si基片贴附于扫描电子显微镜垂直载物台上,保持上述步骤(3)中的截断面为被观察面,在扫描电子显微镜下观察截断面,加速电压为3.00kv、放大倍数为3.50kx、成像模式为se2,如图5所示,测量薄膜厚度为11.71μm。、

77.对比例:

78.一种利用扫描电子显微镜进行聚酰亚胺薄膜厚度测量,采用以下方法:

79.(1)将粘度为20000cp的聚酰亚胺前驱体聚酰胺酸溶液旋涂在285nm sio2、100晶相的si基底上;旋涂转速为500rpm持续30s,2000rpm持续60s;

80.(2)将载有薄膜的sio2/si基片置于烘箱中进行阶段性热处理,通过热酰亚胺化的方法成膜。热处理工艺参数为:升温速率为4℃,由室温升温至70℃保温1h,150℃保温2h,200℃保温1h,250℃保温1h,缓慢冷却至室温;

81.(3)将样品转移到50℃的去离子水中,使水面完全浸没样品,使用镊子辅助剥离获得聚酰亚胺薄膜;

82.(4)使用手术刀比对直尺对薄膜进行裁切;

83.(5)将薄膜贴附于扫描电子显微镜垂直载物台上,在扫描电子显微镜下观察,加速电压为5.00kv、成像模式为se2,如图6所示,测量薄膜断面十分不均匀,出现卷边、翘曲等问题,影响截面观察及真实膜厚测量。

84.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。