cu负载纳米cu

x

o材料及其制备方法和应用

技术领域

1.本发明涉及导电材料技术领域,尤其涉及cu负载纳米cu

x

o材料及其制备方法和应用。

背景技术:

2.近年来,经济的快速发展使得人类对于化石燃料的高需求和其有限的储备之间的矛盾越发凸显,开发出高比功率、高比能量、高安全性和低成本的储能器件迫在眉睫。在很多应用领域中,一些高效和实用的储能和转化器件例如太阳能电池、锂离子电池、燃料电池、超级电容器等被逐渐开发和应用起来。其中,超级电容器具备高比功率、循环寿命长、理论研究较为完善等优势,受到众多研究者的广泛关注。

3.电极材料是超级电容器的“心脏和大脑”,其关乎整个器件的整体性能优劣。氧化钴、氧化钌等是大部分商用超级电容器所使用的电极材料,但由此制备得到的电极材料还存在原材料造价过高、不环保等缺陷。例如高比表面积的碳材料造价每千克可达50至100美元,导致电极材料成本较大。稀有金属钌不仅成本高昂,而且具有一定毒性,对环境有不利影响。

4.cu

x

o具有理论容量高、无毒、低成本、制备工艺简单等优点,是作为超级电容器电极材料的候选材料之一。其缺点是导电性较差,导致其实际比容量与理论比容量相差甚远。因此,有必要开发出性能更加优异的cu

x

o材料。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种制备cu负载纳米cu

x

o材料的方法,该方法操作简便,反应条件温和,工艺稳定性好,绿色环保,所制得的产品具有电性能好、低成本和环境友好的优势,利于在工业上大规模推广应用。本发明通过下述方法实现:

6.一方面,本发明提供一种cu负载纳米cu

x

o材料的制备方法,包括以下步骤:

7.将镓施加于cu表面,反应形成铜镓合金层;

8.对所述铜镓合金层进行脱合金,得到多孔cu基材;

9.对所述多孔cu基材进行恒压电化学氧化,以得到纳米cu

x

o材料。

10.具体地,cu负载纳米cu

x

o材料的制备方法,包括以下步骤:

11.将液态镓涂覆于cu基材表面,进行固相扩散反应,以在所述cu基材表面形成铜镓合金层;

12.对所述铜镓合金层进行脱合金,得到多孔cu基材;

13.对所述多孔cu基材进行恒压电化学氧化,用于在所述多孔cu基材表面生长纳米cu

x

o。

14.液态金属镓熔点低且低毒,在室温下具有良好的流动性,很容易涂敷于金属箔表面,其具有安全、制备简单的优势,在室温下同样为液态金属的还有hg,但hg具有毒性,不安

全,其它可替代的金属还有mg和al等,但这些元素的熔点较高,需要在高温环境下进行热处理,且制备过程较为复杂。

15.本发明中制备的纳米cu

x

o为纳米带状和片状,其中cu

x

o为cu2o和cuo的混合物。实验中发现,当电氧化时间为15min时,铜原子与氧原子的浓度比接近cu2o中两种原子的浓度比,并随着电氧化时间的延长,铜原子与氧原子的浓度比会趋近于1:1,甚至当电氧化时间进行至5h时,这一比例会下降,说明可能会有更高价铜的出现,本发明中限定的电氧化时间即对应以上cu的价态组成。

16.进一步地,所述镓为液态镓,所述cu为9-100μm厚的铜箔。

17.制备铜箔负载铜氧化物的自支撑结构,可用于制备自支撑电极,从而实现体质减重的目的,同时,铜箔柔性可弯折的特性也有助于用于柔性超级电容器的设计。

18.进一步地,将镓施加于cu表面,于100-500℃进行固相扩散反应1-8h形成铜镓合金层。

19.具体地,镓的施加量为0.001-0.01g/cm2。

20.具体地,将液态镓涂覆于铜箔表面,于100-500℃进行固相扩散反应1-8h以在铜箔表面形成铜镓合金层。

21.在铜镓合金层制备方面,现有制备合金大多采用熔炼-快速凝固的传统技术路线,其合金熔炼涉及更高的温度,且难以产生大面积非晶薄膜或非晶块体,相比之下,本方法处理温度更低,涂布尺寸不受限制,可根据需要制备大面积合金薄膜,且工艺可控性更好。

22.具体地,所述固相反应温度为150-450℃、200-400℃、250-350℃或300-350℃;更具体地,所述固相反应温度为约100℃、约150℃、约200℃、约250℃、约300℃、约350℃、约400℃、约450℃或约500℃。优选地,固相扩散反应温度为100-150℃。

23.具体地,所述固相扩散反应的时间为2-7h、3-6h或4-5h;更具体地,所述固相扩散反应的时间为约1h、约1.5h、约2h、约2.5h、约3h、约3.5h、约4h、约4.5h、约5h、约5.5h、约6h、约6.5h、约7h、约7.5h或约8h。优选地,固相扩散反应时间为6-8h。

24.更进一步地,所述铜镓合金层厚度为1-20μm。

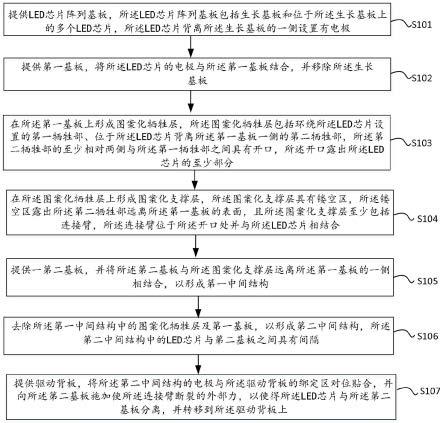

25.具体地,所述铜镓合金层厚度为5-15μm或10-15μm;更具体地,所述铜镓合金层厚度为约1μm、3μm、5μm、10μm、15μm或20μm。

26.进一步地,用hno3溶液处理铜镓合金层进行脱合金。

27.经过实验发现,hno3溶液能够较好的完成脱合金过程,而盐酸、硫酸等难以完成脱合金过程。hf腐蚀速度更快,但是一方面hf危险性较高,另一方面,更快的脱合金速度会造成cu的快速扩散,造成尺寸粗化或铜基材的腐蚀,进而影响最终产物的结构和性能。因此,本发明优选采用hno3溶液处理铜镓合金层。

28.具体地,采用hno3溶液腐蚀铜镓合金层以脱合金,hno3溶液浓度为0.2-0.4m,腐蚀时间为3h-5h。

29.本发明采用脱合金法制备多孔cu,可免除电极材料制备过程中粘结剂和导电剂的使用,降低活性材料与集流体之间的接触电阻,不仅可以实现轻量化,而且在很大程度上提升了电极性能。

30.用于腐蚀的hno3溶液浓度不宜过高,或腐蚀时间不宜过长,以减少或避免对cu基材的腐蚀。

31.进一步地,于25-80℃的温度下,用hno3溶液腐蚀铜镓合金层,腐蚀的温度不宜超过80℃。

32.进一步地,本发明还包括对脱合金后的产物进行水洗以及水洗后进行真空干燥的步骤。

33.进一步地,脱合金后得到的多孔cu基材的孔径尺寸为100nm-5μm。

34.进一步地,所述恒压电化学氧化的电位为0.6-2v,恒压电化学氧化的时间为15min-5h。

35.具体地,所述恒压电化学氧化的电位为0.8-1.5v、1-1.2v或1-1.1v;更具体地,所述恒压电化学氧化的电位为约0.6v、0.8v、1v、1.2v、1.4v、1.6v、1.8v或2v。

36.本发明中,所述恒压电化学氧化采用两电极系统实现,其中的工作电极采用上述的多孔cu基材。具体地,两电极系统中,以碳棒作为参比电极和对电极。

37.进一步地,恒压电化学氧化中,电解质采用koh或naoh中的至少一种。优选地,电解质的浓度为0.1-1m。

38.进一步地,本发明还包括对恒压电化学氧化后的产物进行水洗和水洗后真空干燥的步骤。

39.另一方面,本发明提供前述方面制备方法制备得到的cu负载纳米cu

x

o材料。

40.进一步地,所述cu负载纳米cu

x

o材料孔径为100nm-5μm。本发明制备的多孔铜在1μm的尺度下呈现出典型的双连续韧带,不同韧带间存在不同尺寸的纳米级间隙,纳米级的韧带和孔隙可以表现出纳米材料才具有的表面效应、小尺寸效应、量子尺寸效应、宏观量子隧道效应等特性。

41.一方面,本发明提供了一种电极,所述电极包括前述方面的cu负载纳米cu

x

o材料。

42.具体地,本发明的cu负载纳米cu

x

o材料可直接用作超级电容器的正极,从而避免额外添加导电剂和粘结剂。

43.再一方面,本发明提供了上述cu负载纳米cu

x

o材料在制备电容器件中的应用。

44.具体地,本发明的cu负载纳米cu

x

o材料用于非对称型超级电容器的正极,负极为活性炭。

45.本发明的提供的cu负载纳米cu

x

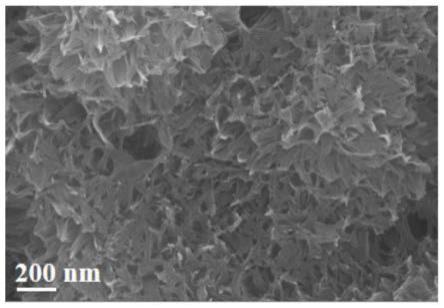

o材料的制备方法,至少具有以下效果:

46.本发明提供的cu负载纳米cu

x

o材料的制备方法,操作简便,制备过程中无需使用毒性有机试剂,绿色环保。

47.本发明提供的方法中,可以通过固相扩散反应、脱合金或恒压电化学氧化工艺参数的调节,例如通过对这些工序设置不同的温度和时间,或者在电化学氧化过程选择不同的电位,进而调控多孔cu基材的孔径大小,从而影响纳米cu

x

o的生长。电化学氧化过程中,恒电位法与循环伏安法相比,能实现明显更优的比电容和比电容保持率。

48.通过本发明的方法制备的cu负载纳米cu

x

o材料,实现了较高的比电容和比电容保持率,同时具有环境友好和低成本的优点。本发明以多孔铜箔为基材,利于纳米cu

x

o的生长,从而更好的实现改善电性能的目的。

49.在本发明中,术语“约”表示点值附近

±

5%。

50.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显。

附图说明

51.下面结合附图和实施例对本发明做进一步的说明,其中:

52.图1为本发明实施例1制备的多孔铜箔的sem图;

53.图2为本发明实施例1制备的铜负载纳米铜氧化物的sem图;

54.图3为本发明实施例1制备的铜负载纳米铜氧化物的sem横截面图;

55.图4为本发明实施例4中铜负载纳米多孔铜箔电氧化15min样品的sem图;

56.图5为本发明实施例4中铜负载纳米多孔铜箔电氧化5h样品的sem图;

57.图6为本发明对比例1中纯铜电氧化2h样品的sem图;

58.图7为实施例1制备的铜镓合金和脱合金后的多孔铜箔的xrd图;

59.图8为实施例3中不同热处理温度下样品的xrd图;

60.图9为实施例4中不同电氧化时间下样品的xrd图;

61.图10为实施例1和实施例4不同电氧化时间下样品在0.4ma cm-2

的gcd曲线;

62.图11为实施例1中电氧化2h样品在不同电流密度下的gcd曲线;

63.图12为以实施例1中电氧化2h的样品作为工作电极在100mv-1

条件下测量的循环性能;

64.图13为实施例2中o-cu-2h//ac非对称超级电容器不同电流密度下的gcd曲线;

65.图14为o-cu-2h//ac非对称超级电容器的ragone图;

66.图15为o-cu-2h//ac非对称超级电容器10000圈循环后器件的稳定性曲线。

具体实施方式

67.下面详细描述本发明的实施例,下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

68.其中本发明中使用的材料如无特殊说明,均可以在商业途径获得,使用的方法如无特殊说明,均为本领域的常规方法。

69.实施例1

70.cu负载纳米cu

x

o材料的制备方法,包括以下步骤:

71.(1)利用金属间的固相扩散反应制备铜镓合金。铜箔(厚度为50μm)先用去离子水冲洗,再用无水乙醇擦拭去除杂质,干燥,固定在纸上。在铜箔外表面涂覆液态金属镓,涂覆量为0.01g/cm2,待全部涂覆后静止10min。将样品放入真空干燥箱中,150℃热处理8h,在铜箔表面形成铜镓合金。

72.(2)将步骤(1)中制备的带铜镓合金层的铜箔通过化学脱合金法制得多孔铜箔。选择0.2m的hno3溶液于40℃进行脱合金,腐蚀时间为4h,以去除镓,然后将腐蚀后的铜箔用去离子水冲洗,随后真空干燥。

73.(3)将步骤(2)制得的多孔铜箔通过恒压氧化法制备出铜负载纳米铜氧化物。采用两电极系统,碳棒做参比电极和对电极,多孔铜箔做工作电极,即两电极系统,电解液选择1m的koh,在1v恒电位下电化学氧化2h,在多孔铜箔表面原位生长纳米cu

x

o(记为cu

x

o@cu)。反应完成后用去离子水冲洗,干燥后放置于真空干燥槽备用。

74.实施例2

75.本实施例制备了一种非对称型超级电容器,以实施例1制备的纳米铜氧化物电极

为正极,活性炭为负极,1m的koh为电解液,纤维纸为隔膜,组装成超级电容器。

76.实施例3

77.实施例3与实施例1相比,其他步骤相同,区别在于,步骤(1)中的固相扩散反应时间为1h,固相扩散反应的温度分别为100℃、200℃、300℃、400℃和500℃。

78.实施例4

79.实施例4与实施例1相比,其他步骤相同,区别在于,步骤(3)中的电化学氧化工艺为:在1v恒电位下电氧化时间分别设定为15min和5h。

80.对比例1

81.以与实施例1相同厚度,未加处理的纯铜箔通过恒压氧化法制备出铜负载纳米铜氧化物。采用两电极系统,碳棒做参比电极和对电极,铜箔做工作电极,即两电极系统,电解液选择1m的koh,在1v恒电位下电氧化2h。反应完成后用去离子水冲洗,干燥后放置于真空干燥槽备用。

82.性能测试

83.微观形貌分析

84.利用场发射扫描电子显微镜(sem)进行表面形貌分析。

85.图1为实施例1制得的多孔铜箔的sem图,可以看出,铜箔表面形成了三维双连续的韧带结构。

86.图2为实施例1制得的铜负载纳米铜氧化物的sem图,可以看出,铜箔表面被纳米片状cu

x

o覆盖。

87.图3为实施例1制得的铜负载纳米铜氧化物的sem横截面图,可以看出,铜箔表面覆盖的纳米片状cu

x

o约为9.5μm厚。

88.图4和图5为实施例4制得的铜负载纳米铜氧化物的sem图,可以看出,铜箔表面被纳米片状和针状的铜氧化物覆盖。

89.图6为对比例1制得的铜负载纳米铜氧化物的sem图,可以看出不具有三维双连续韧带结构的纯铜箔并不利于表面铜氧化物的生长。

90.x射线衍射(xrd)分析

91.利用x射线衍射(xrd)进行相组成分析。

92.图7为实施例1制备的铜镓合金和脱合金后的多孔铜箔的xrd图,由图7可以看到明显的对应于铜镓合金的衍射峰,证明表面生长出铜镓合金相。

93.图8为实施例1制备的铜负载纳米铜氧化物在不同热处理温度下的xrd图。可以看出,100和200℃时生成的是ga4cu相,但随着温度的进一步升高,出现了其他未知相。

94.图9为实施例4制备的不同电氧化时间下铜负载纳米铜氧化物的xrd图。可以看出,在2θ为36.5

°

处的峰位与cu2o的标准卡片的相对应,并且不同氧化时间的样品在该峰位下表现出不同的峰值。随着氧化时间增加,该峰位下对应的特征峰在变弱。

95.电化学性能分析

96.电化学性能测试方法:采用标准三电极体系,在0-0.5v(vs.ag/agcl)电位区间下依次选用0.2、0.4、0.6、0.8、1ma cm-2

的电流密度进行恒流充放电测试(cp测试)。

97.图10为实施例1和实施例4制备的样品在0.4ma/cm2的电流密度下测试得到的恒流充放电曲线。从左至右,依次是电氧化时间为15min、30min、1h、5h、2h的样品。可以看到区线

显示出准线性形状,表明具有伪电容性质,其中o-cu-2h具有最大电容。

98.图11为实施例1制备的样品在0.2、0.4、0.6、0.8、1ma cm-2

(由右至左)的电流密度下的恒流充放电曲线。随着使用的面积电流密度变小,充放电曲线的斜率降低,充放电时间增加,对应的面积比电容越大,表现出更优异的储能特性。

99.图12为实施例2通过100mv-1

的cv循环进行12000次的循环性能图。循环后,面积电容从初始值0.171下降到0.162fcm-2

,保留了初始电容的94.71%。

100.图13为实施例2制备的样品在2、3、4、5、6、7ma cm-2

的电流密度下(由右至左)的恒流充放电曲线。gcd曲线呈现非线性特征,表现为法拉第过程。其中最大面积比电容在2ma cm-2

时获得,达到0.60f cm-2

。当电流密度增加到7ma cm-2

时,面积比电容降至0.52f cm-2

。

101.图14为根据gcd曲线计算的非对称超级电容器的ragone图。器件的能量密度在20.86至24.20wh kg-1

(0.26至0.30wh cm-2

)的范围内,对应于2.14至0.65kw kg-1

(26.49至8.08w cm-2

)的功率密度。能量密度与其他一些基于cu

x

o的超级电容器具有竞争力。例如,3d cu2o@cu纳米针阵列电极的能量密度为26wh kg-1

,功率密度为1.8kw kg-1

。以3d纳米结构cu

x

o改性泡沫铜为电极的全固态超级电容器,当功率密度为3mw cm-2

时,能量密度为25μwh cm-2

。

102.图15为o-cu-2h//ac非对称超级电容器10000圈循环后器件的稳定性曲线。循环后,面积电容从初始值0.357下降到0.227fcm-2

,仅保留了初始电容的63.59%。

103.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。