1.本发明涉及晶圆加工技术领域,具体是一种化合物半导体晶圆的制程改进加工工艺。

背景技术:

2.半导体材料分为单质半导体及化合物半导体两类,前者如硅(si)、锗(ge)等所形成的半导体,后者为砷化镓(gaas)、氮化镓(gan)、碳化硅(sic)等化合物形成。半导体在过去主要经历了三代变化,砷化镓(gaas)、氮化镓(gan)和碳化硅(sic)半导体分别作为第二代和第三代半导体的代表。

3.现有技术公开了cn202110284168.x,一种化合物半导体晶圆的加工工艺,其中利用采用键合(双次)技术,可充分利用各种小尺寸的化合物半导体基材整合大尺寸硅基载盘及背面工艺,大幅提升生产效率,且可利用现有si(硅基)的产线小尺寸化合物半导体基板。

4.但是其中将完成全部背面制程的晶圆背面键合在玻璃载板上,进行后续正面工艺,正面永久键合操作复杂,去除操作麻烦,且在正面制程前完成背面的操作,导致正面制程需要对背面的元件进行保护,后续操作不便。

技术实现要素:

5.本发明的目的在于提供一种化合物半导体晶圆的制程改进加工工艺,以解决现有技术中的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种化合物半导体晶圆的制程改进加工工艺,所述加工工艺包括以下步骤:

8.s1、完成小尺寸的化合物半导体基板前段晶体工艺,包含gate、氧化层和栅极、离子植入和回火工艺;

9.s2、将化合物半导体基板正面沉积ild层后与玻璃载板临时键合;

10.s3、翻转玻璃载板,对化合物半导体基板的背面进行研磨蚀刻减薄,制作背面元件工艺;

11.s4、翻转化合物半导体基板,将背面放在第一载盘上,再去除玻璃载板;

12.s5、在化合物半导体基板正面利用cvd工艺填充沉积物,对化合物半导体基板上的沉积物进行部分去除,再进行高温回火工艺激活离子,再进行正面工艺;

13.s6、对s5中化合物半导体基板正面,键合到第二载盘上,翻转化合物半导体基板后,去除正面的第一载盘;

14.s7、对晶圆背面继续进行制程工艺;

15.s8、进行切割工艺,形成晶粒;

16.s9、将切割好的晶粒贴附在切割模框上,并将空隙处的金属一并掀起,完成化合物半导体基板的加工,进行后续的封装和测试支撑。

17.进一步的,所述s1中离子植入温度为400-800℃,回火工艺温度为1200-1600℃。

18.进一步的,所述s3中背面元件工艺包括涂布光阻、曝光、显影、离子植入、去除光阻。

19.进一步的,所述沉积物包括二氧化硅、氮氧化硅。

20.进一步的,所述s5中保留晶圆边缘处的沉积物将化合物半导体基板固定在第一载盘上。

21.进一步的,所述第一载盘、第二载盘、第三载盘均为耐高温透明的载盘。

22.进一步的,所述s5中正面工艺包括制作正面的接触窗、金属连线、钝化层及化镀电镀工艺。

23.进一步的,所述s7中制程工艺包括:先在化合物半导体基板上涂布聚酰亚胺,然后去除化合物半导体基板上方的聚酰亚胺,至晶圆上方漏出,留下边缘的聚酰亚胺对晶圆进行固定,再对化合物半导体基板背面进行金属沉积、化镀电镀工艺,并完成金属与化合物半导体的合金形成加热工艺。

24.进一步的,所述s8中的切割工艺操作如下:

25.将晶圆背面贴附在切割模框上,翻转并去除正面的第二载盘,并将空隙处的金属一并掀起,然后使用钻石刀轮、激光或电浆蚀刻切割化合物半导体晶圆,形成晶粒,确保化合物半导体基板的边缘没有任何金属与空隙区域的金属有连接。

26.本发明的有益效果:

27.1、本发明改进加工工艺,采用四次键合技术,将第一次临时键合的玻璃载板进行及时去除,后进行正面制程以及背面的高温回火制程,避免对玻璃载板的损坏,且切割时只需要对晶圆进行切割,操作难度低,且直接得到晶粒;

28.2、本发明改进加工工艺,采用正面与背面制程同步进行,提高加工的稳定性,保护晶圆的制程元件,临时键合和去除玻璃载板操作方便,操作方便。

附图说明

29.下面结合附图对本发明作进一步的说明。

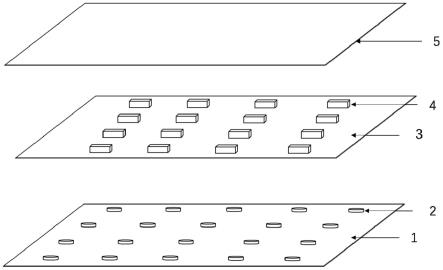

30.图1是本发明s1、s2的工艺流程示意图;

31.图2是本发明s3、s4的工艺流程示意图;

32.图3是本发明s5的工艺流程示意图;

33.图4是本发明s6、s7的工艺流程示意图;

34.图5是本发明s8、s9的工艺流程示意图。

35.附图标记如下:

36.1、化合物半导体基板;2、玻璃载板;3、第一载盘;4、沉积物;5、第二载盘;6、切割模框;7、聚酰亚胺。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

38.实施例1

39.一种化合物半导体晶圆的制程改进加工工艺,加工工艺包括以下步骤:

40.s1、如图1所示,完成小尺寸的化合物半导体基板1前段晶体工艺,包含gate、氧化层和栅极、离子植入和回火工艺,离子植入温度为400℃,回火工艺温度为1600℃。

41.s2、将化合物半导体基板1正面沉积ild层11后与玻璃载板2临时键合。

42.s3、如图2所示,翻转玻璃载板2,至小尺寸化合物半导体基板1背面向上,研磨蚀刻减薄晶圆,制作背面元件工艺,包括涂布光阻、曝光、显影、离子植入、去除光阻。

43.s4、翻转化合物半导体基板1,将背面放在耐高温透明的第一载盘3上,再解键合剥离正面的玻璃载板2,去除正面的黏着剂。

44.s5、如图3所示,利用cvd工艺在化合物半导体基板1的正面填充沉积物4,沉积物4包括二氧化硅、氮氧化硅,对化合物半导体基板1上沉积物4进行部分去除,留下位于化合物半导体基板1边缘处的沉积物4,将化合物半导体基板1固定在第一载盘3上,进行高温回火工艺激活离子,再进行正面工艺,包括制作正面的接触窗、金属连线、钝化层及化镀电镀工艺。

45.本实施例中,s4、s5中对载盘进行更换,因玻璃载板无法承受高温回火工艺的高温。

46.s6、如图4所示,在完成高温回火工艺以及正面工艺后,将化合物半导体基板1正面吸附在耐高温透明的第二载盘5上,翻转化合物半导体基板1背面向上,解键合去除背面的第一载盘3。

47.本实施例中,通过激光从第二载盘5的下方射入,对位于化合物半导体基板1边缘处进行环形切割,去除晶圆边缘和边缘处的沉积物4,然后移去第一载盘3。

48.s7、在化合物半导体基板1上涂布聚酰亚胺7,然后去除化合物半导体基板1上方的聚酰亚胺7,至晶圆上方漏出,留下边缘的聚酰亚胺7对晶圆进行固定,然后对化合物半导体基板1进行背面金属沉积、化镀电镀工艺,并完成金属与化合物半导体的合金形成加热工艺。

49.s8、如图5所示,将晶圆背面贴附在切割模框6上,翻转并去除正面的第二载盘5和聚酰亚胺7,并将空隙处的金属一并掀起,然后进行切割工艺,形成晶粒,确保化合物半导体基板1的边缘没有任何金属与空隙区域的金属有连接。

50.本实施例中所述切割工艺采用钻石刀轮、激光或电浆蚀刻切割化合物半导体晶圆。

51.s9、将切割好的晶粒贴附在切割模框6上,完成化合物半导体基板1的加工,进行后续的封装和测试支撑。

52.实施例2

53.一种化合物半导体晶圆的制程改进加工工艺,加工工艺包括以下步骤:

54.s1、如图1所示,完成小尺寸的化合物半导体基板1前段晶体工艺,包含gate、氧化层和栅极、离子植入和回火工艺,离子植入温度为800℃,回火工艺温度为1200℃。

55.s2、将化合物半导体基板1正面沉积ild层11后与玻璃载板2临时键合。

56.s3、如图2所示,翻转玻璃载板2,至小尺寸化合物半导体基板1背面向上,研磨蚀刻减薄晶圆,制作背面元件工艺,包括涂布光阻、曝光、显影、离子植入、去除光阻。

57.s4、翻转化合物半导体基板1,将背面放在耐高温透明的第一载盘3上,再解键合剥离正面的玻璃载板2,去除正面的黏着剂。

58.s5、如图3所示,利用cvd工艺在化合物半导体基板1的正面填充沉积物4,沉积物4包括二氧化硅、氮氧化硅,对化合物半导体基板1上沉积物4进行部分去除,留下位于化合物半导体基板1边缘处的沉积物4,将化合物半导体基板1固定在第一载盘3上,进行高温回火工艺激活离子,再进行正面工艺,包括制作正面的接触窗、金属连线、钝化层及化镀电镀工艺。

59.本实施例中,s4、s5中对载盘进行更换,因玻璃载板无法承受高温回火工艺的高温。

60.s6、如图4所示,在完成高温回火工艺以及正面工艺后,将化合物半导体基板1正面吸附在耐高温透明的第二载盘5上,翻转化合物半导体基板1背面向上,解键合去除背面的第一载盘3。

61.本实施例中,通过激光从第二载盘5的下方射入,对位于化合物半导体基板1边缘处进行环形切割,去除晶圆边缘和边缘处的沉积物4,然后移去第一载盘3。

62.s7、在化合物半导体基板1上涂布聚酰亚胺7,然后去除化合物半导体基板1上方的聚酰亚胺7,至晶圆上方漏出,留下边缘的聚酰亚胺7对晶圆进行固定,然后对化合物半导体基板1进行背面金属沉积、化镀电镀工艺,并完成金属与化合物半导体的合金形成加热工艺。

63.s8、如图5所示,将晶圆背面贴附在切割模框6上,翻转并去除正面的第二载盘5和聚酰亚胺7,并将空隙处的金属一并掀起,然后进行切割工艺,形成晶粒,确保化合物半导体基板1的边缘没有任何金属与空隙区域的金属有连接。

64.本实施例中所述切割工艺采用钻石刀轮、激光或电浆蚀刻切割化合物半导体晶圆。

65.s9、将切割好的晶粒贴附在切割模框6上,完成化合物半导体基板1的加工,进行后续的封装和测试支撑。

66.实施例3

67.一种化合物半导体晶圆的制程改进加工工艺,加工工艺包括以下步骤:

68.s1、如图1所示,完成小尺寸的化合物半导体基板1前段晶体工艺,包含gate、氧化层和栅极、离子植入和回火工艺,离子植入温度为600℃,回火工艺温度为1400℃。

69.s2、将化合物半导体基板1正面沉积ild层11后与玻璃载板2临时键合。

70.s3、如图2所示,翻转玻璃载板2,至小尺寸化合物半导体基板1背面向上,研磨蚀刻减薄晶圆,制作背面元件工艺,包括涂布光阻、曝光、显影、离子植入、去除光阻。

71.s4、翻转化合物半导体基板1,将背面放在耐高温透明的第一载盘3上,再解键合剥离正面的玻璃载板2,去除正面的黏着剂。

72.s5、如图3所示,利用cvd工艺在化合物半导体基板1的正面填充沉积物4,沉积物4包括二氧化硅、氮氧化硅,对化合物半导体基板1上沉积物4进行部分去除,留下位于化合物半导体基板1边缘处的沉积物4,将化合物半导体基板1固定在第一载盘3上,进行高温回火工艺激活离子,再进行正面工艺,包括制作正面的接触窗、金属连线、钝化层及化镀电镀工艺。

73.本实施例中,s4、s5中对载盘进行更换,因玻璃载板无法承受高温回火工艺的高温。

74.s6、如图4所示,在完成高温回火工艺以及正面工艺后,将化合物半导体基板1正面吸附在耐高温透明的第二载盘5上,翻转化合物半导体基板1背面向上,解键合去除背面的第一载盘3。

75.本实施例中,通过激光从第二载盘5的下方射入,对位于化合物半导体基板1边缘处进行环形切割,去除晶圆边缘和边缘处的沉积物4,然后移去第一载盘3。

76.s7、在化合物半导体基板1上涂布聚酰亚胺7,然后去除化合物半导体基板1上方的聚酰亚胺7,至晶圆上方漏出,留下边缘的聚酰亚胺7对晶圆进行固定,然后对化合物半导体基板1进行背面金属沉积、化镀电镀工艺,并完成金属与化合物半导体的合金形成加热工艺。

77.s8、如图5所示,将晶圆背面贴附在切割模框6上,翻转并去除正面的第二载盘5和聚酰亚胺7,并将空隙处的金属一并掀起,然后进行切割工艺,形成晶粒,确保化合物半导体基板1的边缘没有任何金属与空隙区域的金属有连接。

78.本实施例中所述切割工艺采用钻石刀轮、激光或电浆蚀刻切割化合物半导体晶圆。

79.s9、将切割好的晶粒贴附在切割模框6上,完成化合物半导体基板1的加工,进行后续的封装和测试支撑。

80.本实施例的改进加工工艺中,s2无需将化合物半导体基板1与玻璃载板2进行永久键合,简化后续去除玻璃载板2的操作;同时s4中将玻璃载板2去除,并将化合物半导体基板1键合在耐高温透明的载盘上,避免进行高温回火激活离子工艺的温度融化玻璃载板2,提高生产的安全性。

81.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

82.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。